申请日2012.11.06

公开(公告)日2013.02.27

IPC分类号C02F103/18; C02F9/14

摘要

本发明公开了一种含H2S气田天然气净化厂污水处理系统及处理方法,采用“预曝气-气浮-水解酸化-缺氧-好氧-沉淀”生物处理工艺,处理后水质达到国家《污水综合排放标准》第二类污染物最高允许排放浓度的一级标准。本发明的积极效果是:在常规净化厂生化污水处理工艺厌氧-好氧基础上进行创新,增设了通过水解酸化来实现的污水预处理阶段,有效调节水质与水量,大大提高污水的可生化性,为后期污水处理创造有利条件;在后续处理工段,将厌氧-好氧段改进为缺氧-好氧,大大缩短了污水停留时间,处理构筑物容积相应减小,从而节省了工程投资,减少维护管理工作量。

权利要求书

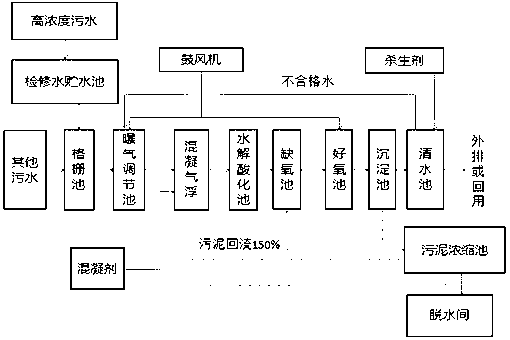

1.一种含H2S气田天然气净化厂污水处理系统,其特征在于:包括依次连接的检修水贮水池、格栅池、曝气调节池、混凝气浮装置、水解酸化池、缺氧池、好氧池、沉淀池和清水池;还设置有污泥浓缩池分别与混凝气浮装置、缺氧池、沉淀池连接,所述污泥浓缩池与脱水间连接。

2.根据权利要求1所述的含H2S气田天然气净化厂污水处理系统,其特征在于:所述清水池还通过管道与曝气调节池连接。

3.根据权利要求1所述的含H2S气田天然气净化厂污水处理系统,其特征在于:还设置有鼓风机,用于向曝气调节池与好氧池曝气。

4.一种含H2S气田天然气净化厂污水处理方法,其特征在于:包括如下步骤:

步骤一、污水预处理:

1)物化预处理:

生产污水、生活污水和检修污水由经过格栅池进行汇集后,分别自流进入曝气调节池,曝气调节池中CODCr浓度控制在600mg/L以内,停留时间为10~14h,气水比为5~8:1;从曝气调节池出来的污水送入混凝气浮装置,混凝气浮装置的处理量为20m3/h,停留时间15~20min,出水SS≤20~30 mg/L;

2)生物预处理:

混凝气浮装置的出水自流进入水解酸化池进行生物预处理;水解酸化池大小为300m3~500m3,分为两间,处理水量为20m3/h,停留时间13~15小时,池内填料为φ15mm的组合填料;

步骤二、污水生物处理:

水解酸化池的出水自流进入缺氧池,缺氧池有效体积为140m3~160m3,分为两间,停留时间为4~6h,DO≤0.5mg/L;

缺氧池的出水自流进入好氧池,好氧池有效体积为700m3~900m3,分隔为两间,停留时间24~28小时,采用推流式接触氧化池的鼓风微孔曝气方式供氧,气水比为40~60:1,生物载体采用球型填料,出口DO为3.5~7mg/L;

好氧池的出水进入沉淀池,沉淀池表面积40~60m2,最大进水流量40m3/h,上升流速0.8m/h~1m/h,泥水回流比120%~160%;

污水经沉淀池处理后进入清水池,再经消毒杀菌检验合格后加压外排或通过回用设备进行重复利用;污水处理工艺过程中产生的污泥,排入污泥浓缩池进行浓缩,然后进入脱水间经脱水后,外运填埋。

5.根据权利要求4所述的含H2S气田天然气净化厂污水处理方法,其特征在于:所述曝气调节池的最佳停留时间为12h,最佳气水比为5:1;所述水解酸化池最佳大小为400m3,最佳停留时间为13.3小时;所述缺氧池的最佳有效体积为147m3,最佳停留时间为4.9h;所述好氧池的最佳有效体积为780m3,最佳停留时间为26小时,最佳气水比为50:1;所述沉淀池的最佳表面积为49m2,最佳上升流速为0.816m/h,最佳泥水回流比为150%。

说明书

含H2S气田天然气净化厂污水处理系统及处理方法

技术领域

本发明涉及一种废水处理技术,尤其是涉及一种含H2S气田天然气净化厂污水的处理技术。

背景技术

随着国内外对天然气的需求日益增加,我国加大了天然气开发利用的力度,天然气净化厂的污水处理技术水平将直接影响天然气净化工艺方法的选择和天然气净化开发的速度。如果采出的原料天然气中含H2S较高,必须净化处理后才能输送到用户。天然气净化主要是采用醇胺法脱硫,在净化及检修过程中产生的废水,因水质、水量波动大且含有大量难降解物质,经常规工艺处理难以稳定达标排放。

含硫化氢气田天然气净化厂污水水质水量波动严重,污水总量通常是低硫厂污水的几倍,而其中的COD总含量则往往是低硫厂污水的十几甚至几十倍,同时污水处理工艺中污泥量也是大大增加,造成这种情况的原因有以下几种:

1、H2S会造成井口设备及原料气输气管道严重腐蚀,使得大量腐蚀产物随原料气进入到净化厂中。

2、气田含H2S较高时,往往需要引进环丁砜和甲基二乙醇胺等脱硫溶液以及三甘醇等脱水剂,脱硫、脱水溶液一经流失, 污水COD值会成倍增加,并且由于环丁砜分子结构稳定,难于降解,不容易生化处理。

3、溶液污染过滤器,过滤器反冲洗时会有大量有机溶剂进入污水处理装置,短时间内大大增加污染负荷。

4、脱硫脱水等残存溶液量在设备检修时进入污水处理系统,产生COD总量不容忽视。

由于以上几种原因,使得含H2S气田天然气净化厂污水较低硫厂处理起来难度更大,出水不容易达标。目前处理气田天然气净化厂污水工艺主要包括生物法、催化氧化法、活性炭吸附法等。

在处理天然气净化厂污水中广泛采用传统生物处理工艺,但生物法在面对高含硫气田天然气净化厂污水时,对水质水量调节不够,要求进水浓度低,可生化性不好,出水时常超标严重,运行不稳定,操作管理不方便,同时污水停留时间长,使得构筑物容积较大,占地面积大,成本升高,维护管理难度大。

催化氧化法投资建设成本高,对设备要求高,长期运行成本也是居高不下,不易推广,而且出水往往还需进一步处理。

活性炭吸附法对预处理要求高,活性炭成本高,颗粒容易流失,再生频繁,长期运营成本高昂。

发明内容

为了克服现有技术的上述缺点,本发明提供了一种含H2S气田天然气净化厂污水处理系统及处理方法,采用“预曝气-气浮-水解酸化-缺氧-好氧-沉淀”生物处理工艺,处理后水质达到国家《污水综合排放标准》第二类污染物最高允许排放浓度的一级标准。

本发明解决其技术问题所采用的技术方案是:一种含H2S气田天然气净化厂污水处理系统,包括依次连接的检修水贮水池、格栅池、曝气调节池、混凝气浮装置、水解酸化池、缺氧池、好氧池、沉淀池和清水池;还设置有污泥浓缩池分别与混凝气浮装置、缺氧池、沉淀池连接,所述污泥浓缩池与脱水间连接。

本发明还提供了一种含H2S气田天然气净化厂污水处理方法,包括如下步骤:

步骤一、污水预处理:

1)物化预处理:

生产污水、生活污水和检修污水由经过格栅池进行汇集后,分别自流进入曝气调节池,曝气调节池中CODCr浓度控制在600mg/L以内,停留时间为10~14h,气水比为5~8:1;从曝气调节池出来的污水送入混凝气浮装置,混凝气浮装置的处理量为20m3/h,停留时间15~20min,出水SS≤20~30 mg/L;

2)生物预处理:

混凝气浮装置的出水自流进入水解酸化池进行生物预处理;水解酸化池大小为300m3~500m3,分为两间,处理水量为20m3/h,停留时间13~15小时,池内填料为φ15mm的组合填料;

步骤二、污水生物处理:

水解酸化池的出水自流进入缺氧池,缺氧池有效体积为140m3~160m3,分为两间,停留时间为4~6h,DO≤0.5mg/L;

缺氧池的出水自流进入好氧池,好氧池有效体积为700m3~900m3,分隔为两间,停留时间24~28小时,采用推流式接触氧化池的鼓风微孔曝气方式供氧,气水比为40~60:1,生物载体采用球型填料,出口DO为3.5~7mg/L;

好氧池的出水进入沉淀池,沉淀池表面积40~60m2,最大进水流量40m3/h,上升流速0.8m/h~1m/h,泥水回流比120%~160%;

污水经沉淀池处理后进入清水池,再经消毒杀菌检验合格后加压外排或通过回用设备进行重复利用;污水处理工艺过程中产生的污泥,排入污泥浓缩池进行浓缩,然后进入脱水间经脱水后,外运填埋。

与现有技术相比,本发明的积极效果是:将含H2S气田天然气净化厂的含硫污水和高浓度有机废水通过污水预处理和污水生物处理两个阶段进行处理达标,并进行综合利用。在常规净化厂生化污水处理工艺厌氧-好氧基础上进行创新,增设了通过水解酸化来实现的污水预处理阶段,有效调节水质与水量,大大提高污水的可生化性,为后期污水处理创造有利条件;在后续处理工段,将厌氧-好氧段改进为缺氧-好氧,大大缩短了污水停留时间,处理构筑物容积相应减小,从而节省了工程投资,减少维护管理工作量。污水预处理阶段包括物化预处理和生物预处理,目的是调节和均衡污水水质,通过预曝气等物理化学方法去除污水中大部分硫化物,降低污水中有害物质毒性,从而大大提高污水的可生化性,同时降低有机物浓度,并使得后续好氧生化处理更顺利地进行,大大提高了天然气净化厂污水的生物降解率。污水生物处理通过缺氧池的反硝化和好氧池的高效生物分解来实现。污水生物处理将有机碳化物尽可能分解为CO2和H2O,将有机氮化物依次降解为NH3-N,NH3-N氧化并在缺氧池内完成反硝化变成N2溢入空气中。通过以上工艺过程,最终使天然气净化厂污水全面达到国家《污水综合排放标准》GB8978规定的第二类污染物最高允许排放浓度的一级标准。该工艺的开发应用确保了天然气高速开发,做到了建设项目的三同时和环境保护。

本发明工艺流程简便、操作方便、运行平稳、投资和操作运行费用低、经济效益和环保效益显著,推广应用前景广阔。

本发明还将含H2S气田天然气净化厂处理后的污水进行重复利用,真正做到污水回用方便快捷,避免污水回用时因操作繁琐而导致人为的放弃。

本发明还采用浓缩+脱水技术对污水处理过程中产生的生化污泥进行处置,使得污泥体积大大减少,方便外运处置。