申请日2012.05.29

公开(公告)日2012.10.03

IPC分类号C02F9/14; C02F1/50; C02F1/52; C02F1/72

摘要

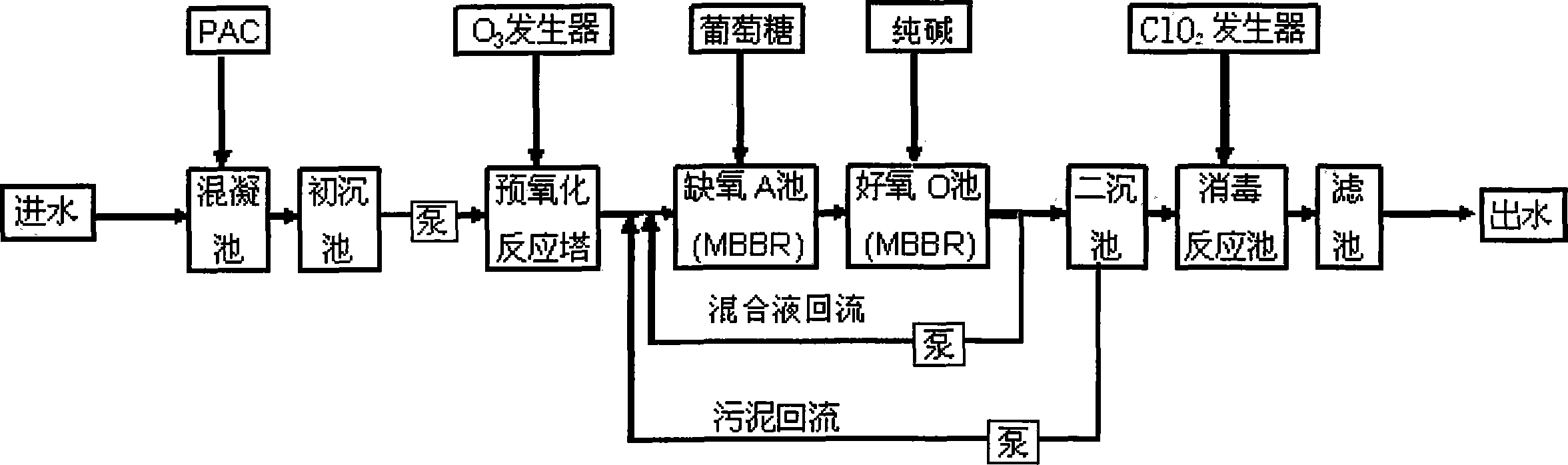

本发明公开了一种维生素C生产废水的深度处理装置及其应用方法,包括厌氧生物滤池,其特征在于:还包括混凝沉降系统、预氧化系统、A/O生化系统、二次沉降系统和消毒系统;所述的维生素C生产废水的出口与混凝沉降系统连接;所述混凝沉降系统的出水口通过泵与所述预氧化系统连接;所述预氧化系统的出水口与A/O生化系统连接,所述A/O生化系统的出水口与二次沉降系统连接,所述二次沉降系统的出水口与消毒系统连接,所述消毒系统的出水口与厌氧生物滤池连接。本发明组合工艺处理维生药业污水是有效、合理的;在正常水质与满负荷水质条件下,该工艺对维生药业污水中的COD、BOD5、NH3-N、TN、TP、色度等污染项除去效果明显,能稳定达标;在低温条件下,该工艺具有较好的抗冲击能力。

权利要求书

1.一种维生素C生产废水的深度处理装置,包括厌氧生物滤池,其特征在 于:还包括混凝沉降系统、预氧化系统、A/O生化系统、二次沉降系统和消毒系 统;所述的维生素C生产废水的出口与混凝沉降系统连接;所述混凝沉降系统 的出水口通过泵与所述预氧化系统连接;所述预氧化系统的出水口与A/O生化 系统连接,所述A/O生化系统的出水口与二次沉降系统连接,所述二次沉降系 统的出水口与消毒系统连接,所述消毒系统的出水口与厌氧生物滤池连接。

2.如权利要求1所述的维生素C生产废水的深度处理装置,其特征在于: 所述混凝沉降系统包括混凝池和沉降池,所述混凝池中混凝剂为聚合氯化铝, 浓度为60-160mg/l,水力停留时间为16-20min;沉降池表面负荷为0.6-0.8 m3/m2.h。

3.如权利要求1所述的维生素C生产废水的深度处理装置,其特征在于: 所述预氧化系统为臭氧催化氧化反应塔,O3浓度30-40mg/l;所述填料为柱状 活性炭;水力停留时间为50-70min。

4.如权利要求1所述的维生素C生产废水的深度处理装置,其特征在于: 所述A/O生化系统包括缺氧反硝化A池和好氧生化O池,O池出水口和A池入水 口之间设有混合液回流设备,混合液回流设备在NH3含量大于30mg/l时开启, A池中葡萄糖浓度50-100mg/l,O池中纯碱在NH3含量大于60mg/l时添加;

缺氧反硝化A池的填料填充率为12-18%,所述填料为悬浮生物填料,水力 停留时间为11-13h,且搅拌加强反应;

好氧生化O池的填料填充率为20-30%,所述填料为悬浮生物填料,水力停 留时间为17-19h,且通过鼓风机曝气供风。

5.如权利要求1所述的维生素C生产废水的深度处理装置,其特征在于: 二次沉降系统为二次沉降池,二次沉降池设有与A/O生化系统连接的污泥回流 设备,表面负荷为0.6-0.8m3/m2.h。

6.如权利要求5所述的维生素C生产废水的深度处理装置,其特征在于: 消毒系统为与ClO2发生器连接消毒反应滤池,ClO2投加量12-18mg/L,水力停 留时间为35-45min。

7.如权利要求6所述的维生素C生产废水的深度处理装置,其特征在于: 所述厌氧生物滤池的滤速为0.9-1.1m/h;水力停留时间为65-80min,所述滤 料为生物陶粒。

8.一种如权利要求1所述的维生素C生产废水的深度处理装置的应用方法, 其特征在于该方法包括如下工艺步骤:

(1)混凝沉降处理:维生素C生产废水先进入添加有混凝剂的混凝池;经混 凝池处理过的废水进入沉降池;

(2)预氧化处理:沉降池的出水进入臭氧反应塔,进行催化氧化反应;

(3)生化处理:臭氧反应塔的出水先进入氧反硝化A池进行反硝化反应,并 添加为NOx--N补充碳源的葡萄糖;氧反硝化A池的出水进入好氧生化O池进行 硝化反应,并为NH3硝化补充纯碱碳酸钠;

(4)二次沉降处理:好氧生化O池的出水进入二次沉降池对泥水进行沉淀分 离;

(5)消毒系统处理:二次沉降池的出水进入消毒反应滤池通过ClO2杀灭微 生物菌体及氧化少量COD;

(6)厌氧生物滤池处理:消毒反应滤池的出水进入厌氧生物滤池处理成为 合格的出水。

9.如权利要求8所述的维生素C生产废水的深度处理装置的应用方法,其 特征在于:O池出水口和A池入水口之间设有混合液回流设备,混合液回流比为 100%-300%;二次沉降池设有与A/O生化系统连接的污泥回流设备,污泥回流比 50-100%;A池葡萄糖投加量60-90mg/L、温度20-30℃、pH 6-9、DO≤0.5mg/L、 MLSS 3-4g/L;O池纯碱投加量10-20mg/L、温度20-30℃、pH 6-9、DO 2-5mg/L、 MLSS 3-4g/L。

10.如权利要求8所述的维生素C生产废水的深度处理装置的应用方法, 其特征在于:所述O3浓度30-40mg/l;所述混凝剂为聚合氯化铝,浓度为60-160 mg/l;O池中纯碱在NH3含量大于60mg/l时添加,添加量为3.5*(NH3浓度-60) mg/L。

说明书

一种维生素C生产废水的深度处理装置及其应用方法

技术领域

本发明涉及工业废水处理技术领域,尤其涉及一种维生素C生产废水的深度 处理装置及其应用方法。

背景技术

维生素C生产企业排放的污水含盐量高、成分复杂、可生化性差、处理难 度大,特别是要处理到《城镇污水处理厂污染物排放标准》(GB 18918-2002) 中一级A标准,其难度更大。目前维生素C污水的治理技术各厂家均不相同, 工艺流程基本是以物化预处理(如混凝、沉淀、过滤、氧化)+生化(如厌氧、 A/O活性污泥、生物膜)+物化后处理(混凝、沉淀、过滤、BAF、氧化)的组合 模式,工艺流程都比较复杂,运行费用相对较高。

发明内容

本发明所要解决的技术问题是提供一种维生素C生产废水的深度处理装置 及其应用方法,工艺流程简单,处理效果明显,运行成本低。

本发明所要解决的技术问题是通过以下技术方案来实现的:

一种维生素C生产废水的深度处理装置,包括厌氧生物滤池,其特征在于: 还包括混凝沉降系统、预氧化系统、A/O生化系统、二次沉降系统和消毒系统; 所述的维生素C生产废水的出口与混凝沉降系统连接;所述混凝沉降系统的出 水口通过泵与所述预氧化系统连接;所述预氧化系统的出水口与A/O生化系统 连接,所述A/O生化系统的出水口与二次沉降系统连接,所述二次沉降系统的 出水口与消毒系统连接,所述消毒系统的出水口与厌氧生物滤池连接。

所述混凝沉降系统包括混凝池和沉降池,所述混凝池中混凝剂为聚合氯化 铝,浓度为60-160mg/l,水力停留时间为16-20min;沉降池表面负荷为0.6-0.8 m3/m2.h。

所述预氧化系统为臭氧催化氧化反应塔,O3浓度30-40mg/l;所述填料为 Φ3×5mm柱状活性炭;水力停留时间为50-70min。

所述A/O生化系统包括缺氧反硝化A池和好氧生化O池,O池出水口和A池 入水口之间设有混合液回流设备,混合液回流设备在NH3含量大于30mg/l时开 启,A池中葡萄糖浓度50-100mg/l,O池中纯碱在NH3含量大于60mg/l时添加;

缺氧反硝化A池的填料填充率为12-18%,所述填料为申请号 201220131400.2的悬浮生物填料,水力停留时间为11-13h,且搅拌加强反应;

好氧生化O池的填料填充率为20-30%,所述填料为申请号201220131400.2 的悬浮生物填料,水力停留时间为17-19h,且通过鼓风机曝气供风。

二次沉降系统为二次沉降池,二次沉降池设有与A/O生化系统连接的污泥 回流设备,表面负荷为0.6-0.8m3/m2.h。

消毒系统为与ClO2发生器连接消毒反应滤池,ClO2投加量12-18mg/L,水 力停留时间为35-45min。

所述厌氧生物滤池的滤速为0.9-1.1m/h;水力停留时间为65-80min,所 述滤料为Φ5mm生物陶粒。

所述的维生素C生产废水的深度处理装置的应用方法,其特征在于该方法 包括如下工艺步骤:

(1)混凝沉降处理:维生素C生产废水先进入添加有混凝剂的混凝池;经混 凝池处理过的废水进入沉降池;

(2)预氧化处理:沉降池的出水进入臭氧反应塔,进行催化氧化反应;

(3)生化处理:臭氧反应塔的出水先进入氧反硝化A池进行反硝化反应,并 添加为NOx--N补充碳源的葡萄糖;氧反硝化A池的出水进入好氧生化O池进行 硝化反应,并为NH3硝化补充纯碱碳酸钠;

(4)二次沉降处理:好氧生化O池的出水进入二次沉降池对泥水进行沉淀分 离;

(5)消毒系统处理:二次沉降池的出水进入消毒反应滤池通过ClO2杀灭微 生物菌体及氧化少量COD;

(6)厌氧生物滤池处理:消毒反应滤池的出水进入厌氧生物滤池处理成为 合格的出水。

所述的维生素C生产废水的深度处理装置的应用方法,其特征在于:O池出 水口和A池入水口之间设有混合液回流设备,混合液回流比为100%-300%;二次 沉降池设有与A/O生化系统连接的污泥回流设备,污泥回流比50-100%;A池葡 萄糖投加量60-90mg/L、温度20-30℃、pH6-9、DO≤0.5mg/L、MLSS 3-4g/L;O 池纯碱投加量10-20mg/L、温度20-30℃、pH6-9、DO2-5mg/L、MLSS 3-4g/L。

本发明具有如下优点:

本发明中的混凝初沉处理:正常运行条件下,来水COD中大部分为悬浮态 或胶体物质,经过混凝沉淀能除去30-50%的COD,处理效果明显;PAC药剂用量 少(约为120mg/L),用较低的成本除去大部分COD,经济合理;经过混凝沉淀 除去悬浮物或胶体物质后,能大大减少后续高级氧化O3的消耗量;同等除去率 下,在催化剂的辅助下能将O3单耗从2.0-3.0g/gCOD降到0.8-1.2g/gCOD。

O3催化氧化处理:正常运行条件下,能直接除去10-20%的COD,处理效果明 显;在催化剂的辅助下,臭氧投加量小(约35mg/L),O3单耗为0.8-1.2g/gCOD, 处理成本低,经济合理;污水经过O3预氧化后,约增加20-30mg/L的BOD5,提 高了污水的可生化性。

A/O流化床生化处理:正常运行条件下,能直接除去10-20%的COD(其出水 COD在60mg/L左右)、80%以上的TN、95%以上的NH3-N,是保证出水TN、NH3-N 稳定达标的关键工艺段;充分利用流化床生物膜(MBBR)工艺高负荷的特性,生 化池容积负荷高、水力停留时间短。

ClO2消毒-厌氧生物滤池处理:正常运行条件下,能直接除去5-10%的COD、 90%以上的SS(其出水SS在5mg/L左右)、80%以上的色度物质(其出水色度在 5-10倍),是保证出水SS、色度稳定达标的关键工艺段;ClO2药剂消耗量小,ClO2投加量约15mg/L。

本发明“混凝初沉→O3氧化→A/O生化→二沉→ClO2消毒→滤池”组合工艺 处理维生药业污水是有效、合理的;在正常水质(维生药业正常排水)与满负荷 水质(用母液混兑到设计进水浓度)条件下,该工艺对维生药业污水中的COD、 BOD5、NH3-N、TN、TP、色度等污染项除去效果明显,能稳定达标;在低温条件 下,该工艺具有较好的抗冲击能力:①抗COD的冲击能力很强,当进水COD突 然增加时,出水COD稍微超标一天,并能立即恢复达标;②抗TN(NOx--N)的冲击 能力较强,当进水TN(NOx--N)从40ng/L以下突然增加,只要葡萄糖投加量充足, 出水TN(NOx--N)能稳定达标;即使由于葡萄糖供应不足导致出水TN(NOx--N)超标, 在增加葡萄糖投加量后的36h内,出水TN(NOx--N)恢复达标;③在低温条件下, 该系统受冲击后的恢复情况良好:即使由于受到极高浓度NH3-N的冲击导致系统 内硝化菌大量死亡、出水NH3-N超标,但在降低进水NH3-N到正常值的一周时间 内系统恢复正常,出水NH3-N达标。