申请日2012.06.25

公开(公告)日2012.10.10

IPC分类号C02F1/04

摘要

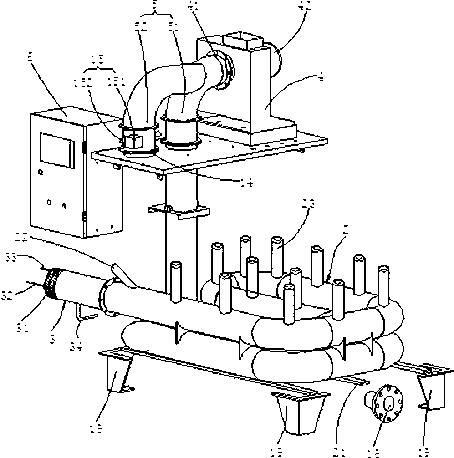

本发明涉及一种含油废水蒸发浓缩设备及其浓缩方法,主要包括蒸发容器、换热管、燃烧器以及引风机。换热管直接设置在蒸发容器内,燃烧器的出焰口直接连通换热器的前端端口,燃烧器的火焰直接在换热器的盘管内燃烧,使得火焰的热量直接加热换热器,再通过换热器管壁传导到含油废水,使得含油废水被加热升温并产生水蒸汽,水蒸气由设置在蒸发容器上部的引风机抽走排出蒸发容器外部。含油废水中的水分被逐渐蒸发,油脂类物质被离析出来并流出蒸发容器外,油脂被收集回收利用。由于在换热器的后端端口设置有引风机,可以保证燃烧器的火焰燃烧能够连续稳定。因此,本发明的热效率高,能源利用率高,有益于节能减排和环境保护。

权利要求书

1.一种含油废水蒸发浓缩设备,包括盛装含油废水的蒸发容器、换热管、燃烧器以及引风机,在蒸发容器上设置有进液口与出油装置,其特征在于,所述换热器为管状盘绕设置在所述蒸发容器的内底面,所述燃烧器设置在所述蒸发容器的外侧面,所述引风机设置在所述蒸发容器的外部;所述燃烧器的出焰口与所述换热器的前端端口相连通,所述换热器的后端端口通过连接口与所述引风机的吸风端相连通;所述蒸发容器上部设有蒸汽出口,所述蒸汽出口也通过所述连接口与所述引风机的进风端相连通;所述出油装置设置出油口,所述出油口的位置略高于所述进液口,浓缩出来的油脂从所述出油口排出。

2.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,所述换热器上固定有多根导热用的热管。

3.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,所述换热器的材质为不锈钢。

4.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,在所述蒸发容器的内外壁之间充塞有保温材料。

5.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,所述蒸发容器上部设有进气口,所述进气口可连通至所述蒸发容器内部。

6.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,靠近所述蒸发容器的底部还设有排渣口。

7.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,所述出油装置还包括汇油槽,所述汇油槽设置在所述蒸发容器内,所述汇油槽设置有开口向上的容腔,所述出油口一端设置在所述容腔的内底面,所述汇油槽的两侧板的顶面呈水平且高于所述出油口,所述容腔的内底面呈倾斜状,靠近所述出油口的一端较低,远离所述出油口的一端较高。

8.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,在所述蒸汽出口与所述连接口的排气管道上设有可关闭与开启排气管道的风门装置。

9.如权利要求1所述的含油废水蒸发浓缩设备,其特征在于,靠近所述换热器的前端端口设置有火焰观察口。

10.一种利用权利要求1所述的含油废水蒸发浓缩设备进行含油废水蒸发浓缩的方法,其特征在于,该方法主要包括以下步骤:

第一步,待浓缩的含油废水从所述进液口进入所述蒸发容器内,含油废水的液面高于所述换热器所在的位置;

第二步,点燃所述燃烧器之前先开启所述引风机,对所述换热器的管道内以及燃烧器内的空气进行预扫风;

第三步,点燃所述燃烧器后,所述燃烧器燃烧的火焰和烟气进入所述换热器内,并在所述换热器的管道内继续燃烧;燃烧产生的热量经过所述换热器的管壁传导到含油废水中,使得含油废水受热温度逐渐升高,含油废水内的水分被逐渐蒸发出来;含油废水蒸发出来的水蒸汽被所述引风机抽吸排出到所述蒸发容器外,含油废水内的水分就这样被不断地蒸发掉,实现含油废水被浓缩的目的;此时,油脂类物质将被逐渐离析出来浮在液面上;因为水分被逐渐蒸发掉,含油废水的液面逐渐下降;

第四步,当液面降到设定位置时,所述燃烧器自动熄火停止燃烧;

第五步,设备自动从外部补充新的含油废水进入所述蒸发容器内;当液面逐渐上升至所述出油装置位置时,浓缩出来的油脂将自动从所述出油装置的出油口流出,油脂被收集回收再利用;当油脂全部从所述蒸发容器内流出后,补充新液的步骤自动停止;

第六步,重复上述第三步至第五步骤,所述燃烧器将自动点燃,再次对所述蒸发容器内含油废水进行加热,设备进入下一个加热蒸发的浓缩循环;

第七步,浓缩工作结束,设备需要停机时,所述燃烧器的火焰熄灭,所述引风机继续工作,直至所述蒸发容器的温度冷却降到设定的下限温度以下,才停止运转,设备才自动停电关机。

说明书

一种含油废水蒸发浓缩设备及其浓缩方法

技术领域

本发明属于废水处理的技术领域,尤其涉及一种含油废水蒸发浓缩设备及其浓缩方法。

背景技术

液体蒸发浓缩设备广泛用于合成化工、造纸、农药、医药等行业的溶液提浓,也可用于环境工程中的废水废液的浓缩处理以及废水废液中有用物质的回收利用等场合。液体蒸发浓缩设备主要由加热装置和蒸发装置两部分组成。加热装置一般有燃气燃油的燃烧加热以及电热器通电加热两种主要方式。

目前,使用燃气燃烧加热装置的含油废水蒸发浓缩设备具有以下缺陷,有待进一步改进:

一般燃烧器燃烧产生的热量通过风道输送到换热器内,换热器起到换热器的作用,热量通过换热器与换热器外部的含油废水发生热量交换,含油废水受热后,温度升高,含油废水内的水分受热后生成水蒸气排出。该种方式,换热器换热效率低,有效热量损失大,造成能耗高,产品成本高。

发明内容

本发明所要解决的技术问题在于,提供一种新型的燃烧加热使含油废水浓缩的设备及其浓缩方法,该设备具有新的浓缩方法,产生显著的节能环保效果。

为解决上述技术问题,本发明提供含油废水蒸发浓缩设备,包括盛装含油废水的蒸发容器、换热管、燃烧器以及引风机,在蒸发容器上设置有进液口与出油装置,所述换热器为管状盘绕设置在所述蒸发容器的内底面,所述燃烧器设置在所述蒸发容器的外侧面,所述引风机设置在所述蒸发容器的外部;所述燃烧器的出焰口与所述换热器的前端端口相连通,所述换热器的后端端口通过连接口与所述引风机的吸风端相连通;所述蒸发容器上部设有蒸汽出口,所述蒸汽出口也通过所述连接口与所述引风机的进风端相连通;所述出油装置设置出油口,所述出油口的位置略高于所述进液口,浓缩出来的油脂从所述出油口排出。

进一步地,所述换热器上固定有多根导热用的热管。

进一步地,所述换热器的材质为不锈钢。

进一步地,在所述蒸发容器的内外壁之间充塞有保温材料。

进一步地,所述蒸发容器上部设有进气口,所述进气口可连通至所述蒸发容器内部。

进一步地,靠近所述蒸发容器的底部还设有排渣口。

进一步地,所述出油装置还包括汇油槽,所述汇油槽设置在所述蒸发容器内,所述汇油槽设置有开口向上的容腔,所述出油口一端设置在所述容腔的内底面,所述汇油槽的两侧板的顶面呈水平且高于所述出油口,所述容腔的内底面呈倾斜状,靠近所述出油口的一端较低,远离所述出油口的一端较高。

进一步地,在所述蒸汽出口与所述连接口的排气管道上设有可关闭与开启排气管道的风门装置。

进一步地,靠近所述换热器的前端端口设置有火焰观察口。

利用上述所述的含油废水蒸发浓缩设备进行含油废水蒸发浓缩的方法主要包括以下步骤:

第一步,待浓缩的含油废水从所述进液口进入所述蒸发容器内,含油废水的液面高于所述换热器所在的位置;

第二步,点燃所述燃烧器之前先开启所述引风机,对所述换热器的管道内以及燃烧器内的空气进行预扫风;

第三步,点燃所述燃烧器后,所述燃烧器燃烧的火焰和烟气进入所述换热器内,并在所述换热器的管道内继续燃烧;燃烧产生的热量经过所述换热器的管壁传导到含油废水中,使得含油废水受热温度逐渐升高,含油废水内的水分被逐渐蒸发出来;含油废水蒸发出来的水蒸汽被所述引风机抽吸排出到所述蒸发容器外,含油废水内的水分就这样被不断地蒸发掉,实现含油废水被浓缩的目的;此时,油脂类物质将被逐渐离析出来浮在液面上;因为水分被逐渐蒸发掉,含油废水的液面逐渐下降;

第四步,当液面降到设定位置时,所述燃烧器自动熄火停止燃烧;

第五步,设备自动从外部补充新的含油废水进入所述蒸发容器内;当液面逐渐上升至所述出油装置位置时,浓缩出来的油脂将自动从所述出油装置的出油口流出,油脂被收集回收再利用;当油脂全部从所述蒸发容器内流出后,补充新液的步骤自动停止;

第六步,重复上述第三步至第五步骤,所述燃烧器将自动点燃,再次对所述蒸发容器内含油废水进行加热,进入下一个加热蒸发的浓缩循环;

第七步,浓缩工作结束,设备需要停机时,所述燃烧器的火焰熄灭,所述引风机继续工作,直至所述蒸发容器的温度冷却降到设定的下限温度以下,才停止运转,设备才自动停电关机。

与现有技术相比较,本发明的一种含油废水蒸发浓缩设备及其浓缩方法,换热管直接设置在蒸发容器内,燃烧器的出焰口直接连通换热器的前端端口,燃烧器的火焰直接在换热器的盘管内燃烧,使得火焰的热量直接加热换热器,再通过换热器管壁传导到含油废水,使得含油废水被加热升温并产生水蒸汽,水蒸气由设置在蒸发容器上部的引风机抽走排出蒸发容器外部。含油废水中的水分被逐渐蒸发,油脂类物质被离析出来并流出蒸发容器外,油脂被收集回收利用。由于在换热器的后端端口设置有引风机,可以保证燃烧器的火焰燃烧能够连续稳定。因此,本发明的热效率高,能源利用率高,有益于节能减排和环境保护。