申请号CN201210207989.4

申请日2012.06.25

公开(公告)号CN102787011A

公开(公告)日2012.11.21

IPC分类号C10M175/00; C01B31/36; C04B35/584; C04B35/565; C01B21/068

摘要

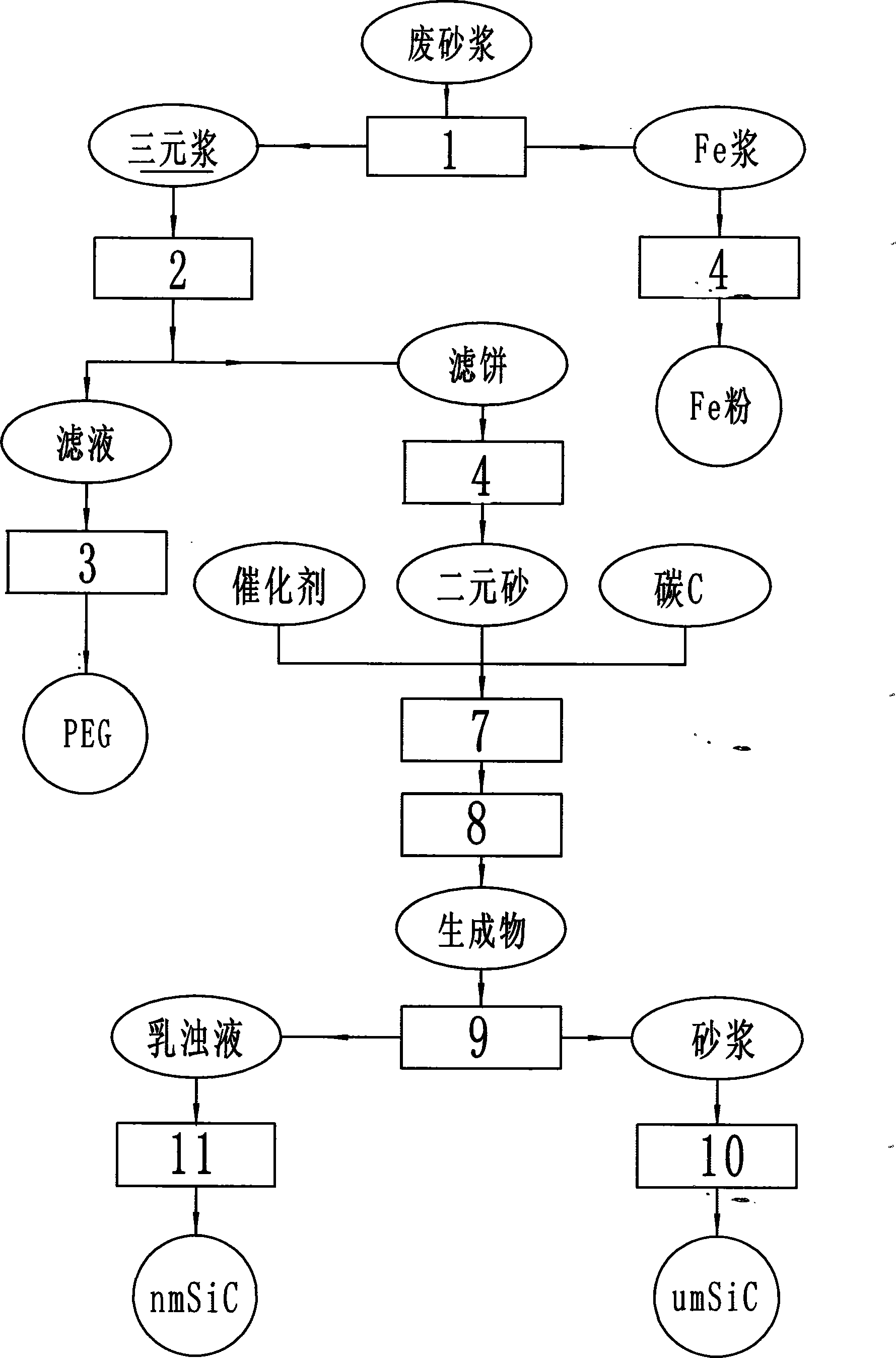

一种无污水和固体废物排放的晶体硅加工废砂浆综合处理技术,在回收废砂浆切割液PEG之前,首先磁选回收废砂浆中的Fe粉,干燥后作为粉末冶金的原料;除铁后的三元废砂浆压滤,得到含SiC、Si的为主的滤饼和含切割液PEG为主的滤液;滤液经过精制处理得到合格的切割液PEG;滤饼在干燥脱水后,利用其中残余的3~~5的PEG压制成陶瓷毛坯,在氮化炉中氮化烧结成氮化硅结合碳化硅陶瓷材料;滤饼干燥后的含SiC、Si的二元砂通过碳化或氮化处理,使其中的Si粉转化成纳米SiC或纳米Si3N4;洗涤分离SiC、Si的二元砂反应产物,分别得到微米级SiC和纳米SiC或纳米Si3N4;整个生产过程无工艺废水和固体废弃物排放。

权利要求书

1.无污水和固体废物排放的晶体硅加工废砂浆综合处理技术:其特征在于: 在回收废砂浆切割液PEG之前,首先磁选回收废砂浆中的Fe粉,作为粉末冶金 法工业的原料;磁选除铁后的三元浆过滤分离,得到含SiC、Si为主的滤饼和含 PEG为主的滤液;滤液经精制处理得到合格的切割液PEG;滤饼经干燥脱水, 形成含SiC、Si的二元砂;把含SiC、Si的二元砂,根据市场需求分别采用氮化 烧结、碳化合成分离、氮化合成等方法处理得到氮化硅结合碳化硅陶瓷材料、 微米及纳米碳化硅、纳米氮化硅等产品;全部生产过程无工艺废水和固体废弃 物的产生和排放。

2.根据权利要求1所述的无污水和固体废物排放的晶体硅加工废砂浆综合 处理技术,其特征在于:回收废砂浆中的Fe粉是用特制的磁力除铁器回收废砂 浆切割液PEG之前进行的,回收的Fe粉为粒径1~10um,含Fe60~80%,Si30~15%, SiC5~3%,PEG5~2%的混合物,作为粉末冶金的原料。生产过程无工艺废水和固 体废弃物的产生和排放。

3.根据权利要求1所述的无污水和固体废物排放的晶体硅加工废砂浆综合 处理技术,其特征在于:含SiC、Si为主的滤饼在干燥后,利用其中残余的3~5 的PEG作为粘合剂压制成陶瓷毛坯,在氮化炉中氮化烧结成氮化硅结合碳化硅 陶瓷材料;氮化烧结采用电加热或微波加热,使用H2+N2≥10~30+90~70%的工 艺气,烧结温度为1100~1650℃,烧结时间2~160h;生产过程无污水和固体废 物排放。

4.根据权利要求1所述的无污水和固体废物排放的晶体硅加工废砂浆综 合处理技术,其特征在于:SiC、Si二元砂的碳化合成处理在添加催化剂的情况 下,根据二元砂中的Si含量,按mol比Si∶C=1∶1~3的比例配加碳素原料,在 专门的合成设备中经800~2000℃,5~240分钟完成反应,Si+C生成粒径 10~100nm的纳米SiC;过量的C能防止Si氧化,反应剩余的C在400~800℃条 件下氧化脱除;二元砂中原有的SiC基本保持原有形态;生产过程无污水和固 体废物排放。

5.根据权利要求4所述的无污水和固体废物排放的晶体硅加工废砂浆综合 处理技术,其特征在于:把SiC、Si二元砂碳化合成产物在洗涤液中按质量比 10~60%充分混合、洗涤,分离微米SiC砂浆与纳米SiC乳浊液,微米SiC砂采 用原有粉体处理工艺处理,得到不同粒度的SiC微粉;纳米SiC乳浊液经过干 燥后得到纳米SiC产品;洗涤液是纯净水或酒精;洗涤方法有超声波洗涤或搅 拌分散洗涤;生产过程无污水和固体废物排放。

6.根据权利要求1所述的无污水和固体废物排放的晶体硅加工废砂浆综合 处理技术,其特征在于:含SiC、Si二元砂氮化合成是根据二元砂SiC、Si的 Si元素总量,按mol比Si∶N2=1∶0.7~3的比例利用压缩H2+N2≥10~30+90~70% 的混合氮气喷入气流床反应器,在N2等离子体的作用下,控制反应器工作温度 800~1800℃,按3SiC+2N2=Si3N4+3C和3Si+2N2=Si3N4进行连续反应,经过 400~800℃氧化脱碳处理后,生成纳米Si3N4;生产过程无污水和固体废物排放。

说明书

无污水和固体废物排放的晶体硅加工废砂浆综合处理技术

技术领域

本发明涉及一种无污水和固体废物排放的晶体硅加工废砂浆综合处理技术,属于太阳能光伏电池晶体硅加工废弃物综合处理领域。

背景技术

晶体硅加工废砂浆是太阳能光伏电池生产加工过程中形成的混有40~50%PEG(聚乙二醇切割液)、45~30%SiC(切割磨料)、1~3%的铁粉(切割线磨损)、14~17%Si粉(晶体硅磨屑)的四元混合物系。目前的处理技术只能回收其中的PEG和SiC微粉,而其中的Si微粉(晶体硅切割磨屑)和Fe微粉则通过碱洗、酸洗等化学反应处理排除,然后用大量的水漂洗到中性,每处理1吨废砂浆需要排放10~~100m3工艺废水和200kg以上的高危固体废弃物,造成了严重的资源浪费和污染环境。

申请人从2006年开始关注太阳能光伏电池晶体硅加工废砂浆的处理问题,探索研究最优化的回收利用技术。2011年4月22日提出了申请号201110101064.7的《光伏电池晶体硅加工废砂浆综合处理新方法》的发明专利申请,2011年08月12日提出了申请号201110238197.9《光伏晶体硅加工废砂浆综合处理技术》的发明专利申请,对前一个专利申请进行了补充完善。但随着研究的不断深入,发现污水和固体废弃物排放是晶体硅加工废砂浆综合利用领域的关键制约因素,只有彻底颠覆原有的生产工艺,实现资源的全回收、全利用。才能解决这个问题。

发明内容

本发明是对申请号201110238197.9《光伏晶体硅加工废砂浆综合处理技术》的发明专利申请的补充与完善。

本发明的目的是提供无污水和固体废物排放的晶体硅加工废砂浆综合处理技术,通过彻底颠覆原有的生产工艺,实现废砂浆资源的全回收、全利用;消除晶体硅加工废砂浆处理造成的污染,保护环境,造福社会。

本发明的目的是这样实现的:在回收废砂浆切割液PEG之前,首先磁选回收废砂浆中的Fe粉,作为粉末冶金法工业的原料;磁选除铁后的三元浆压滤,得到含SiC、Si为主的滤饼和含PEG为主的滤液;滤液经精制处理得到合格的切割液PEG;滤饼经干燥脱水,形成含SiC、Si的二元砂;把含SiC、Si的二元砂,根据市场需求分别采用氮化烧结、碳化合成分离、氮化合成等方法处理得到氮化硅结合碳化硅陶瓷材料、微米及纳米碳化硅、纳米氮化硅等产品;全部生产过程无工艺废水和固体废弃物的产生和排放。

回收废砂浆中的Fe粉是用特制的磁力除铁 器在回收废砂浆切割液PEG之前进行的,回收的Fe粉为粒径1~10um,含Fe60~80%,Si30~15%,SiC5~3%,PEG5~2%的混合物,作为粉末冶金的原料。

由于先行脱除了废砂浆中高活性的Fe粉,消除了传统工艺在回收切割液PEG时加水、鼓风搅拌、压滤、存放过程中,由Fe粉氧化催化作用造成的PEG酸败、变质问题,有利于切割液PEG的质量提高与稳定。

含SiC、Si为主的滤饼在干燥脱水后,利用其中残余的3~5的PEG作为粘合剂压制成陶瓷毛坯,在氮化炉中氮化烧结成氮化硅结合碳化硅陶瓷材料;氮化烧结采用电加热或微波加热,使用H2+N2≥10~30+90~70%的工艺气,烧结温度为1100~1650℃,烧结时间2~160h.

SiC、Si二元砂的碳化合成处理是在添加催化剂的条件下,根据二元砂的 Si含量,按mol比Si∶C=1∶1~3的比例配加碳素原料,在专门的合成设备中经800~2000℃,10~240分钟完成反应,其中的Si生成粒径10~100nm的纳米SiC;过量的C能够防止Si的氧化,反应剩余的C在400~800℃条件下氧化脱除;二元砂中原有的SiC基本保持原有形态。

把SiC、Si二元砂碳化合成产物在洗涤液中按质量比10~~40%充分混合、洗涤,分离微米SiC砂浆与纳米SiC乳浊液,微米SiC砂采用原有粉体处理工艺处理,得到不同粒度的SiC微粉;纳米SiC乳浊液经过干燥后得到纳米SiC产品。洗涤液是纯净水或酒精,洗涤方法有超声波洗涤或搅拌分散洗涤。

含SiC、Si二元砂氮化合成是根据二元砂SiC、Si的Si元素总量,按mol比Si∶N2=1∶0.7~3的比例利用压缩H2+N2≥10~30+90~70%的混合氮气喷入气流床反应器,在N2等离子体的作用下,控制反应器工作温度800~1800℃,按3SiC+2N2=Si3N4+3C和3Si+2N2=Si3N4进行连续反应,经过高温氧化脱碳处理,得到粒径10~100nm的纳米Si3N4;生产过程无污水和固体废物排放。