申请日2012.05.10

公开(公告)日2012.09.12

IPC分类号C02F1/461; C02F1/78; C02F1/72

摘要

用于废水处理的电催化氧化材料,包括铁粉30~60%;氧化铝1~2%;氧化镍1~2%;氧化钛2~4%;硅酸铝2~4%;水玻璃3~5%;活性炭粉20~30%;聚乙烯醇1~3%;石墨粉10~20%。上述材料的制备是将原料加水调成稠状物再通过成型机压制成粒状、块状或盘状,脱模后送至烘箱中烘干,再放入高温炉中煅烧,便制得成品率达95%以上的多孔碳电极材料。将多孔碳电极材料置于反应器中,在进水时调节废水PH值并进行曝气及投加双氧水协同工作时产生芬顿反应,对净化垃圾渗滤液NF、RO膜浓缩液等高浓度有机废水处理指标中,COD、氨氮浓度及色度均取得较佳的技术效果,实现了工业废水达标排放的目的。

权利要求书

1.一种用于废水处理的电催化氧化材料,其特征在于,包括下述重量百分比的组分:

铁粉 30~60%;氧化铝1~2%;氧化镍1~2%;氧化钛2~4%;硅酸铝 2~4%;

水玻璃3~5% ;活性炭粉 20~30%;聚乙烯醇1~3 %;石墨粉10~20% 。

2.根据权利要求1所述的用于废水处理的电催化氧化材料,其特征在于,所述铁粉含铁量≥65%。

3.根据权利要求1所述的用于废水处理的电催化氧化材料,其特征在于,所述活性炭粉的含碳量≥95%。

4.根据权利要求1所述的用于废水处理的电催化氧化材料,其特征在于,所述铁粉粒径为250-400目,氧化铝粒径≤100纳米,氧化镍粒径≤100纳米,氧化钛粒径≤100纳米,活性炭粉粒径250-400目和石墨粉粒径250-400目。

5.一种如权利要求1-4任一项所述的用于废水处理的电催化氧化材料的制备方法,其特征在于:包括下列步骤:

a.将铁粉、活性炭粉、石墨粉、氧化铝、氧化镍、氧化钛、硅酸铝、水玻璃、聚乙烯醇按配比配料;

其中铁粉粒径250-400目、氧化铝粒径≤100纳米、氧化镍粒径≤100纳米、氧化钛粒径≤100纳米,将活性炭粉和石墨粉碾磨后过250-400目筛网;

b. 将碾磨后的活性炭粉、石墨粉以及上述铁粉、氧化铝、氧化镍、氧化钛、硅酸铝材料放在反应釜中混合搅匀,再加入水玻璃、聚乙烯醇及水,调成含水率在20%左右的稠状物;

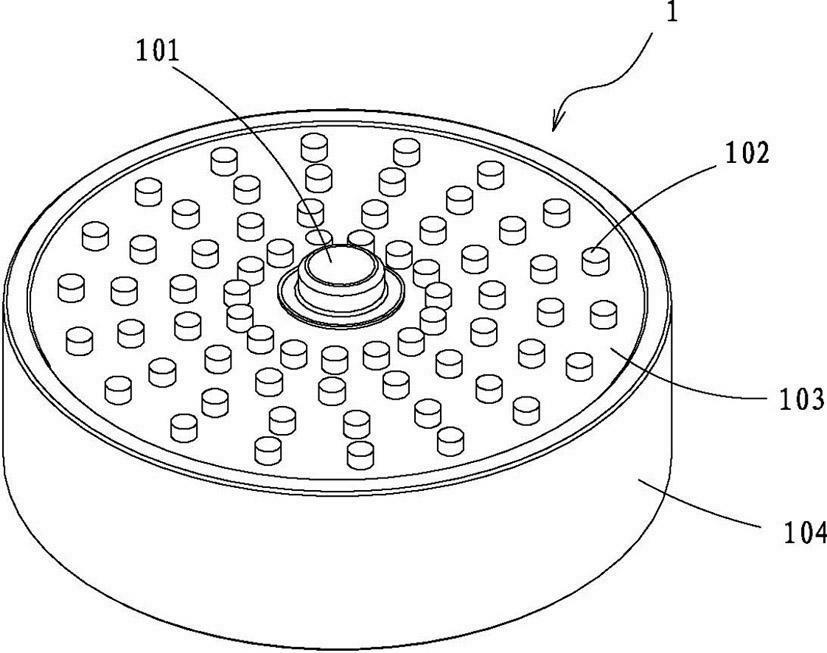

c. 将步骤b中制得的稠状物通过造粒机造粒或在成型机中压制成粒状、块状或盘状,脱模后送至烘箱中,在100-120℃下烘干3-4h,成粒或成硬块或盘状后将成型物放入高温炉中经800~1150℃下煅烧60~90min,制得成品率达95%以上电催化氧化材料。

6.一种如权利要求1-4任一项所述的用于废水处理的电催化氧化材料的应用,其特征在于包括:

a、用稀盐酸对电催化材料表面进行活化,时间为20-30min;

b、调节废水PH值至4-6;

c、将电催化材料置于反应器中;

d、反应器在进水的同时进行曝气 ;反应器为砂滤罐或滤塔,或铁碳管组件,反应器设置微孔曝气头和反冲洗装置;

e、在处理垃圾渗滤液纳滤或RO膜产生浓液时,在进水的同时投加臭氧及双氧水产生芬顿反应;

f、废水流入反应器后,通过上述电催化材料进行氧化还原停留处理;

g、净化完毕后的出水回调PH值至中性,沉淀后的浓缩液排至污泥池,上清液排放或进入下一工艺段。

7.根据权利要求6所述的用于废水处理的电催化氧化材料的应用,其特征在于:所述步骤f之氧化还原停留处理中:染料废水停留时间为30-40min;硝基苯废水停留时间为40~60min;制罐废水停留时间为7~1Oh;制药生产废水停留时间为3-4h;含油废水停留时间为30~40min。

说明书

用于废水处理的电催化氧化材料及制备方法和应用

技术领域

本发明涉及新材料领域,具体涉及一种可对难生化废水、电镀废水、纳滤或RO膜产生浓液、印染废水等进行净化处理的电催化氧化材料及其制备方法和应用。

背景技术

随着社会经济的高速发展,人类社会的工业化和城市化日益加剧,水污染现象日趋严重。仅化工行业每年产生的废水就达上百亿吨,其中染料、医药及中间体等生产废水,因其浓度高、毒性大、难以降解而成为世界公认的难题。如何提高处理效率、降低投资对于高浓度、难降解有机工业废水处理项目来说十分关键,这是高浓度有机废水治理亟待解决的瓶颈问题。目前我国工业生产中产生的高浓度有机废水,主要采用厌氧与好氧相结合的方法进行处理,由于厌氧处理工艺的运行条件要求高,出水水质难以保证。随着污水处理工艺技术研究的不断深入,水处理思路从多种工艺的组合逐渐转向单一工艺,以满足多种工艺功能的要求,力图构建一种工艺,能较好地降低COD、BOD并去除氮、磷等污染物的研究已经成为行业的共同研究目标,但是此目标需要一些新材料应用支持。

在废水处理领域中,难生化处理的废水一般包括石化、制药、印染、制漆、电镀、皮革、垃圾渗滤液等各种废水。目前,国内外处理电镀废水方法比较多,如采用化学法,虽然其工艺较为成熟,但流程复杂,其中铬废水需分流处理,六价铬投加还原剂还原三价铬,表面活性剂化学破乳、除油等分类处理后再进行综合处理,操作环节多,劳动强度大。因配制、投加药剂污泥量大,运行费用通常为10-15元/吨,且处理COD、油、磷酸盐等有机污染物不易达标。

近年来,用微电解法处理印染废水、电镀废水、石油、化工废水、煤气洗涤废水、农药废水等的研究报道越来越多。以上各种有机工业废水的特点是污染物种类多,毒性大,C O D值高,酸碱性强,大部分都是生物难降解的污染物质,对生态环境和人体健康有很大的危害。如果采用生化方法或其他单项处理技术处理此类废水,不仅经济上不合算,同时也难以达到良好的处理效果。电催化氧化工艺与生化处理工艺相结合则在提高废水可生化性,改善废水水质,减轻后续处理负荷以及提高处理效果方面具有明显的优势。 电催化氧化工艺是利用电化学作用、氧化还原作用和絮凝作用,该工艺无论是在试验研究还是实际应用方面都已有几十年的经历,而且在去除COD、色度等方面都取得了令人非常满意的处理效果,COD的去除率在45%~80%,色度的去除率高达75%~90%。由于其具有工艺简单、操作方便、处理效果好等优点,目前在电镀废水、石油化工废水及制药废水处理过程中被广泛研究及应用,特别是石油化工废水和电镀废水方面的应用尤为广泛,电催化氧化技术在制革及印染废水中的研究也被广泛关注。

发明内容

本发明的目的在于克服现有技术缺陷,首先提供了一种对难生化废水、电镀废水、纳滤或RO膜产生浓液、印染废水等进行净化处理效果好的电催化氧化材料。

本发明用于废水处理的电催化氧化材料包括下述重量百分比的组分:铁粉 30~60%;氧化铝1~2%;氧化镍1~2%;氧化钛2~4%;硅酸铝 2~4%;水玻璃3~5% ;活性炭粉 20~30%;聚乙烯醇1~3 %;石墨粉10~20% 。

具体地,所述铁粉含铁量≥65%。

具体地,所述活性炭粉的含碳量≥95%。

具体地,所述铁粉粒径为250-400目,氧化铝粒径≤100纳米,氧化镍粒径≤100纳米,氧化钛粒径≤100纳米,活性炭粉粒径250-400目和石墨粉粒径250-400目。

本发明还提供了上述电催化氧化材料的制备方法,其包括下述步骤:

a.将铁粉、活性炭粉、石墨粉、氧化铝、氧化镍、氧化钛、硅酸铝、水玻璃、聚乙烯醇按配比配料;其中铁粉粒径250-400目、氧化铝粒径≤100纳米、氧化镍粒径≤100纳米、氧化钛粒径≤100纳米,将活性炭粉和石墨粉碾磨后过250-400目筛网;

b. 将碾磨后的活性炭粉、石墨粉以及上述铁粉、氧化铝、氧化镍、氧化钛、硅酸铝材料放在反应釜中混合搅匀,再加入水玻璃、聚乙烯醇及水,调成含水率在20%左右的稠状物;

c. 将步骤b中制得的稠状物通过造粒机造粒或在成型机中压制成粒状、块状或盘状,脱模后送至烘箱中,在100-120℃下烘干3-4h,成粒或成硬块或盘状后将成型物放入高温炉中经800~1150℃下煅烧60~90min,制得成品率达95%以上电催化氧化材料。

本发明更进一步提供了电催化氧化材料的应用,其包括:

a、用稀盐酸对电催化材料表面进行活化,时间为20-30min;

b、调节废水PH值至4-6;

c、将电催化材料置于反应器中;

d、反应器在进水的同时进行曝气 ;反应器为砂滤罐或滤塔,或铁碳管组件,反应器设置微孔曝气头和反冲洗装置;

e、在处理垃圾渗滤液纳滤或RO膜产生浓液时,在进水的同时投加臭氧及双氧水产生芬顿反应。

f、废水流入反应器后,通过上述电催化材料进行氧化还原停留处理:其中染料废水停留时间为30-40min;硝基苯废水停留时间为40~60min;制罐废水停留时间为7~1Oh;制药生产废水停留时间为3-4h;含油废水停留时间为30~40min;

g、净化完毕后的出水回调PH值至中性,沉淀后的浓缩液排至污泥池,上清液排放或进入下一工艺段。

本发明提供的电催化氧化材料,其组分中铁粉、活性炭粉含有电催化反应所需的基本元素:Fe和C,通过低电位的Fe与高电位的C在废水中产生电位差,使具有一定导电性的废水充当电解质,形成无数的原电池,同时佐以氧化铝、氧化镍、氧化钛产生电极反应和由此所引起的电催化氧化作用,从而达到废水处理的目的。

采用本发明制备方法制备的电催化氧化材料,起模快,生产率高,成品不脆不裂,透气好,燃烧无死结,无堵塞,无过热烧结现象,并且在成本,原料来源等方面具有综合优势。

采用本发明电催化氧化材料产品在废水处理过程中,对净化垃圾渗滤液NF、RO膜浓缩液等高浓度有机废水取得了非常满意的效果,对于可生化性差的有机工业废水的处理,以本发明电催化材料作为预处理工艺, 和其他各种生化工艺组成复合工艺, 可实现工业废水达标排放的目的。