申请日2012.05.02

公开(公告)日2012.08.22

IPC分类号C02F11/12

摘要

本发明涉及一种多段式平板膜污泥浓缩工艺方法,本发明浓缩方法采用多个反应器,照液位差推流运行方式设置,运用超滤(微滤)膜将大粒径污泥絮体截留在反应器内,而将干净水抽吸出反应器,达到污泥和水分离的目的,本发明工艺采用多段式反应器,在不同污泥浓度下,平板膜采用不同的运行通量,可防止膜污染过快发生;同时,采用曝气装置对平板膜表面进行冲刷,不仅控制膜污染,而且为反应器提供了溶解氧,促进了反应器内的硝化作用,并防止污泥的厌氧释磷,可提供较好的膜出水。本发明工艺与单段式平板膜污泥同步浓缩硝化工艺相比,膜的利用率更高,膜污染较轻,能耗更低,且出水水质更好,具有良好的经济效益和社会效益。

权利要求书

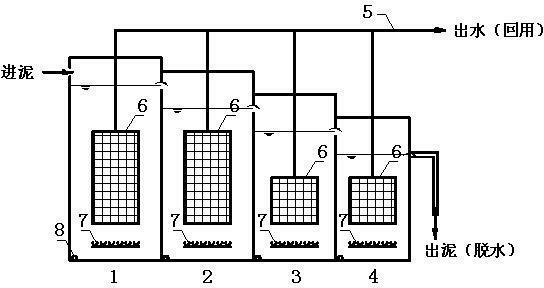

1.一种多段式平板膜污泥浓缩工艺方法,其特征在于所述方法采用多段式平板膜污泥浓缩工艺系统进行处理,所述系统由多个反应器串联构成,多个反应器按照液位差推流运算方式设置,相邻的反应器之间存在液位差,污泥由上一个反应器浓缩后,跌入下一个反应器进行再次浓缩,每个反应器内均设有曝气装置、膜组件,底部设有放空管,曝气装置安装在膜组件的正下方,每个膜组件均连接膜出水系统,具体步骤如下:

污泥进入第一反应器后,污泥中的水经过膜组件的分离,由膜出水系统抽离出第一反应器,进入第一反应器内的污泥则得到了浓缩,由于污泥浓度较低,膜出水系统采用较大的运行通量,曝气装置为膜组件提供曝气冲刷,控制膜污染的形成,同时为反应器内提供溶解氧,控制厌氧释磷;经过第一反应器浓缩后的污泥,由液位差溢流入第二反应器内,污泥经过与第一反应器相同的分离浓缩运行方式,此时,由于污泥浓度较第一反应器内高,膜出水系统采用较低的运行通量得到进一步的浓缩后,再进入第三反应器,以此类推,直到进入最后一个反应器,污泥经过最后一次浓缩后,此时污泥浓度达到最高,膜出水系统的运行通量选择最低,污泥经最后一个反应器浓缩后,通过管道溢流入污泥脱水机房,进行污泥后续处理;根据出泥浓度要求,可以灵活选择反应器的数量;

当出泥浓度要求在40-50 g/L时,选择四段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第三反应器在污泥浓度为30-40 g/L时,平板膜组件运行通量应在7-10 L/(m2 h);第四反应器在污泥浓度为40-50 g/L时,平板膜组件运行通量应在3-7 L/(m2 h);

当出泥浓度要求在20-30 g/L时,选择二段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);

当出泥浓度要求为30-40 g/L时,选择三段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第三反应器在污泥浓度为30-40 g/L时,平板膜组件运行通量应在7-10 L/(m2 h);

当出泥浓度为50-60 g/L时,选择五段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第三反应器在污泥浓度为30-40 g/L时,平板膜组件运行通量应在7-10 L/(m2 h);第四反应器在污泥浓度为40-50 g/L时,平板膜组件运行通量应在3-7 L/(m2 h);第五反应器控制污泥浓度为50-60 g/L,平板膜组件运行通量应在1-3 L/(m2 h)。

2.根据权利要求1所述的工艺方法,其特征在于所述曝气装置为穿孔曝气或微孔曝气,所述膜组件为超滤平板膜组件或微滤平板膜组件。

说明书

多段式平板膜污泥浓缩工艺方法

技术领域

本发明涉及一种污泥浓缩的方法,涉及到污水处理中对污泥进行浓缩的技术,尤其涉及一种多段式平板膜污泥浓缩工艺方法。

背景技术

随着城市化的进展和环境质量标准的日益提高,污水处理率和污水处理程度也日益得到提高和深化,污泥的产量也因而大大提高。然而,在我国,由于经费和技术上的原因,目前污泥处理水平严重滞后于污水处理水平,即“重水轻泥”现象。国内常用污泥处理处置技术路线为浓缩+脱水+最终处置或者浓缩+消化+脱水+最终处置,且最终处置出路尚待进一步研究与规划。污泥浓缩是污泥处理的重要环节之一,污泥浓缩的主要目的和意义在于减少污泥的体积,降低后续构筑物或处理单元的压力。因此,污泥浓缩运行的稳定性直接关系到污泥处理的效果。

现有城市污水厂的污泥浓缩主要采用重力浓缩方法。重力浓缩是在沉淀中通过形成高浓度污泥层达到浓缩污泥的目的。单独的重力浓缩是在独立的重力浓缩池中完成,工艺简单有效,但也存在一系列问题,如容易污泥上浮、上清液污染物较高需要再处理、厌氧释磷等。

多段式平板膜污泥浓缩工艺,在处理污泥工艺的基础上,引入膜分离技术,并根据次临界通量运行方式控制膜污染。不仅成功解决了剩余污泥在常规重力浓缩下沉降性能差而导致污泥浓缩效果不佳的问题,而且占地面积更小,更容易实现自动化控制;且根据次临界通量运行模式,在高的污泥浓度下,采用低的运行通量,而在低污泥浓度下,采用高运行通量,避免了污泥浓度上升带来的运行通量下降的问题;同时,由于采用的曝气在反应器内形成了微好氧环境,防止了磷的厌氧释放,维持了脱氮除磷工艺的稳定;出水水质较好,可以进行再生水回用,可以节省大量的自来水费,成功破解了污泥处理费用高的难题。

发明内容

本发明目的在于提供一种出泥稳定、布置紧凑、维护方便,且膜污染速率上升较慢的多段式平板膜污泥浓缩工艺方法,能够将污泥浓缩达到后续处理要求,并在污泥处理过程中能有分离出达到回用标准的出水,同时,膜在污泥浓度不断升高的过程中能稳定运行。

本发明提出的多段式平板膜污泥浓缩工艺方法,所述方法采用多段式平板膜污泥浓缩工艺系统进行处理,所述系统由多个反应器串联构成,多个反应器按照液位差推流运算方式设置,相邻的反应器之间存在液位差,污泥由上一个反应器浓缩后,跌入下一个反应器进行再次浓缩,每个反应器内均设有曝气装置、膜组件,底部设有放空管,曝气装置安装在膜组件的正下方,每个膜组件均连接膜出水系统,具体步骤如下:

污泥进入第一反应器后,污泥中的水经过膜组件的分离,由膜出水系统抽离出第一反应器,进入第一反应器内的污泥则得到了浓缩,由于污泥浓度较低,膜出水系统采用较大的运行通量,曝气装置为膜组件提供曝气冲刷,控制膜污染的形成,同时为反应器内提供溶解氧,控制厌氧释磷;经过第一反应器浓缩后的污泥,由液位差溢流入第二反应器内,污泥经过与第一反应器相同的分离浓缩运行方式,此时,由于污泥浓度较第一反应器内高,膜出水系统采用较低的运行通量得到进一步的浓缩后,再进入第三反应器,以此类推,直到进入最后一个反应器,污泥经过最后一次浓缩后,此时污泥浓度达到最高,膜出水系统的运行通量选择最低,污泥经最后一个反应器浓缩后,通过管道溢流入污泥脱水机房,进行污泥后续处理;根据出泥浓度要求,可以灵活选择反应器的数量。

当出泥浓度要求在40-50 g/L时,选择四段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第三反应器在污泥浓度为30-40 g/L时,平板膜组件运行通量应在7-10 L/(m2 h);第四反应器在污泥浓度为40-50 g/L时,平板膜组件运行通量应在3-7 L/(m2 h)。

当出泥浓度要求在20-30 g/L时,选择二段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h)。

当出泥浓度要求为30-40 g/L时,选择三段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第三反应器在污泥浓度为30-40 g/L时,平板膜组件运行通量应在7-10 L/(m2 h)。

当出泥浓度为50-60 g/L时,选择五段式平板膜浓缩工艺,第一反应器在污泥浓度为10-20 g/L时,平板膜组件运行通量应在16-27 L/(m2 h);第二反应器在污泥浓度为20-30 g/L时,平板膜组件运行通量应在10-16 L/(m2 h);第三反应器在污泥浓度为30-40 g/L时,平板膜组件运行通量应在7-10 L/(m2 h);第四反应器在污泥浓度为40-50 g/L时,平板膜组件运行通量应在3-7 L/(m2 h);第五反应器控制污泥浓度为50-60 g/L,平板膜组件运行通量应在1-3 L/(m2 h)。

本发明中,所述曝气装置可为穿孔曝气(微孔曝气),所述膜组件为超滤平板膜组件或微滤平板膜组件。

本发明采用连续进泥方式,根据进泥浓度、出泥浓度和现场条件等,可灵活设计反应器数量。进泥由提升泵进入第一个反应器,通过膜的分离作用,将水分离出反应器,而将大颗粒的污泥截留在反应器内,从而达到污泥浓缩和中水回用,此时,根据物料守恒,第一个反应器的污泥浓度可控制在固定的范围,而根据次临界通量,平板膜选择一个合适的运行通量,可延缓膜污染的发生;经过第一个反应器浓缩的污泥,由液位差进入第二个反应器,具体运行情况同第一个反应器,此时,第二个反应器的污泥浓度在第一个污泥浓度上得到进一步浓缩,而运行通量则比第一个反应器的通量更低;以此类推,污泥在最后一个反应器浓缩后达到排放要求,由管道输送到脱水机房进行污泥脱水等后续处理。

本发明具有以下优点:

(1)本发明适用于不同性质、不同浓度的污泥浓缩,包括污水处理厂初沉与剩余污泥的混合污泥,剩余活性污泥等,应用广泛且运行维护简便。

(2)本发明采用膜分离技术,污泥浓缩效果较重力浓缩更佳更稳定,而出水水质也远远好于重力浓缩上清液,可用于中水回用;同时,此工艺占地面积缩小,且出水可用作绿化浇洒用水、循环冷却水和混凝剂配药水,具有较好的经济效益。

(3)本发明采用多级反应器串联运行的模式,较单级运行模式,具有更稳定的运行效果,且可有效控制膜污染的发生,避免了膜污染带来的平板膜频繁清洗等问题。

(4)本发明可根据进泥和出泥泥质的具体要求,合理的选择反应器的数量大小、各反应器的污泥浓度和运行通量,容易进行自动控制设计,设备运行稳定,维护方便。