申请日2012.02.22

公开(公告)日2012.07.04

IPC分类号C01B25/45; C02F1/44

摘要

本发明涉及一种氨氮废水资源化处理工艺及设备,该工艺包括气态膜吸收步骤;磷酸铵镁结晶步骤;结晶液分离步骤;结晶母液回收步骤。该设备包括原水罐、膜接触器、吸收罐、结晶罐及过滤器。本发明将废水处理、氨氮回收并资源化高度集中在同一工艺和设备中,在保持高效处理废水的同时以较低成本获得高纯度磷酸铵镁,适于大规模工业化应用,具有良好的市场前景。

权利要求书

1.一种氨氮废水资源化处理工艺,其特征是,包括以下步骤:

(1)气态膜吸收步骤:先将废水的pH值调至大于或等于11, 再将过滤后放入原水罐中的所述废水泵入具有气态膜的膜接触器的 管程;同时将作为吸收液的、质量浓度小于或等于废水总盐度的磷酸 溶液放入吸收罐中,然后将所述吸收罐中的吸收液泵入膜接触器的壳 程;所述膜接触器管程中废水的氨透过气态膜被膜接触器壳程中吸收 液的磷酸吸收,得到含有磷酸铵的吸收液;

(2)磷酸铵镁结晶步骤:将所述含有磷酸铵的吸收液放入结晶 罐中,投入镁沉淀剂;然后调节溶液的pH值至9,搅拌、沉淀后获 得含有磷酸铵镁结晶的结晶液;

(3)结晶液分离步骤:过滤所述结晶液,得到分离的固体和液 体;固体为磷酸铵镁结晶,液体为结晶母液;

(4)结晶母液回收步骤:将所述结晶母液放入吸收罐,再添加 磷酸后作为吸收液继续使用。

2.根据权利要求1所述的氨氮废水资源化处理工艺,其特征是, 第(1)步骤中,所述废水进入膜接触器的管程后排至原水罐,形成 废水循环处理;所述吸收液进入膜接触器的壳程后排至吸收罐,形成 吸收液循环;当所述废水中的氨氮浓度降至预定浓度时进入下一步 骤。

3.根据权利要求1所述的氨氮废水资源化处理工艺,其特征是, 第(1)步骤中,所述废水进入一组首尾串联的膜接触器的管程后排 至外界;所述吸收液进入该组膜接触器的壳程后排至吸收罐,形成吸 收液循环。

4.根据权利要求1或2或3所述的氨氮废水资源化处理工艺, 其特征是,第(2)步骤中,按摩尔比Mg∶N=1.0~1.4∶1投入镁沉淀剂; 镁沉淀剂为MgCl2、Mg(OH)2、或MgO;搅拌时间为20-60分钟,沉淀 时间为60-120分钟。

5.根据权利要求1或2或3所述的氨氮废水资源化处理工艺, 其特征是,第(3)步骤中,将所得固体干燥,得到纯度达到98%以 上的磷酸铵镁成品。

6.一种氨氮废水资源化处理设备,包括进水口外接废水源的原 水罐和膜接触器,其特征是,还包括吸收罐、结晶罐及过滤器;所述 原水罐的出水口与膜接触器的管程入口连通,所述膜接触器的管程出 口与原水罐的回流口连通;所述吸收罐的出液口与膜接触器的壳程入 口连通,所述膜接触器的壳程出口与吸收罐的进液口连通;所述吸收 罐的转移口与结晶罐的进液口连通,所述结晶罐的出液口与过滤器的 进液口连通,所述过滤器的出液口与吸收罐的回流口连通。

7.一种氨氮废水资源化处理设备,包括进水口外接废水源的原 水罐,其特征是,还包括一组首尾串联的膜接触器、吸收罐、结晶罐 及过滤器;所述各膜接触器的管程出口、壳程入口分别与下一个膜接 触器的管程入口、壳程出口连通;所述原水罐的出水口与首个膜接触 器的管程入口连通,所述首个膜接触器的壳程出口与吸收罐的进液口 连通;所述吸收罐的出液口与最后的膜接触器的壳程入口连通,所述 最后的膜接触器的管程出口与外界连通;所述吸收罐的转移口与结晶 罐的进液口连通,所述结晶罐的出液口与过滤器的进液口连通,所述 过滤器的出液口与吸收罐的回流口连通。

8.根据权利要求6或7所述的氨氮废水资源化处理设备,其特 征是,所述膜接触器包括外壳,所述外壳内安置有一组中空纤维气态 膜,所述膜接触器的管程入口和管程出口分别位于所述气态膜的两 端,所述膜接触器的壳程入口和壳程出口位于所述气态膜的侧边。

9.根据权利要求6或7所述的氨氮废水资源化处理设备,其特 征是,所述吸收罐还具有磷酸添加口;所述结晶罐还具有搅拌器、镁 沉淀剂添加口;所述过滤器还具有固体出口。

10.根据权利要求6或7所述的氨氮废水资源化处理设备,其特 征是,所述气态膜具有直径为300-500微米的膜微孔。

说明书

氨氮废水资源化处理工艺及设备

技术领域

本发明涉及一种氨氮资源化系统,尤其是一种氨氮废水资源化处 理工艺及设备,适用于农药、制药、化肥、焦化、石化、精细化工等 行业,属于环境工程废水处理技术领域。

背景技术

氨氮污染是江河湖海水体富营养化的主要原因,氨氮已超过COD 成为我国水体污染的首要污染因子,氨氮排放已被国家列入污染物减 排约束性指标。含氨氮工业废水的浓度高、组份复杂,处理难度大, 对生态环境危害严重,是环境污染治理的重点和难点。

处理高浓度氨氮废水的方法大致可以分为四类:

第一类是“蒸发-吸收法”,用蒸汽把氨从废水中蒸出,再用水 或酸吸收生成氨水或铵盐;第二类是化学沉淀法,其中使用得最多的 是磷酸铵镁沉淀法,在废水中加入磷酸和镁沉淀剂与氨生成磷酸铵镁 沉淀;第三类是把氨氮浓缩回收,如离子交换、活性炭吸附等,此方 法适合于低浓度氨氮废水处理;第四类是把氨氮氧化分解,如电解、 折点氯化法、高级氧化法等。在这些方法中,可实现氨氮资源化利用 的主要是“蒸发-吸收法”和磷酸铵镁沉淀法。

“蒸发-吸收法”是目前应用最广的高浓度氨氮废水资源化技 术。该方法可以去除废水中95%的氨氮,可以回收氨氮,实现了废 水的资源化。但是,该方法能耗很高,处理每吨浓度为10000毫克/ 升的氨氮废水需要的蒸汽耗量高达337kg/hr,成本居高不下。近年 来,人们在降低“蒸发-吸收法”能耗方面进行了不懈的努力,由中 科院过程所和天津大学合作研制出一种高效精馏塔,可以比常规蒸发 塔节能40%,可使处理出水中氨氮的浓度低至国家排放标准的15毫 克/升以下。不过,该技术的设备投资要比常规蒸发塔高30%以上, 另外蒸汽消耗还需要175kg/hr,能耗依然不低。

磷酸铵镁沉淀法由于方法简单、处理效果好、污泥量少,可以回 收氨氮等优点,日益受到重视(详见申请号为201010141900.X的中 国发明专利申请,专利号为200810120397.2、200710191197.1、 200710130863.0的中国发明专利)。但是,磷酸铵镁法存在的问题是 磷酸和镁沉淀剂消耗量大,氨和磷间的配比不易调控,往往会产生磷、 氨的二次污染。

与此同时,一些高新技术也崭露头角,其中最令人瞩目的就是气 态膜吸收技术在氨氮废水处理中的应用。

气态膜吸收技术是由日本M.IMAI教授于上世纪八十年代首先提 出的,九十年代美国明尼苏达大学的E.Cussler和M.Semmens教授 对气态膜吸收技术的传质理论和应用进行了系统的研究。国内学者仉 奇、沈志松、于伯杉、徐又一等对此项技术也进行了研究。

气态膜吸收技术基于膜吸收原理(Membrane Absorption),与一 般中空纤维过滤膜不同,气态膜是采用疏水的聚偏氟乙烯、聚丙烯等 材料制成的微孔膜,其特点是液体不能透过,而气体则可通过膜微孔 而透过。这种疏水微孔膜把氨氮废水和吸收液分隔于两侧,废水中的 氨在微孔膜的界面上自动挥发,挥发出来的气态氨氮沿膜微孔由废水 侧向吸收液侧扩散,并在吸收液与微孔膜界面上反应被吸收。

专利号为200810223019.7的中国发明专利,申请号为 201110084292.8、200910111324.1的中国发明专利申请均采用了上 述气态膜吸收技术。但是,这些专利均无法克服氨氮资源化与硫酸吸 收液膨胀之间的矛盾:为了降低后续氨氮资源化(即:通过蒸发浓缩 等步骤获得硫酸铵结晶)的成本,吸收后所得硫酸铵溶液的浓度越高 越好,这就需要采用较高浓度的硫酸吸收液。但是,如果硫酸吸收液 浓度高于废水浓度(总盐度),气态膜两侧就会产生渗透压差,并导 致水分子从废水一侧渗透至吸收液一侧(也即渗透蒸馏),使吸收液 体积不断增加,也即吸收液膨胀。吸收液膨胀一方面会导致吸收液稀 释,使硫酸铵浓度无法进一步提高;另一方面会导致吸收液因不断膨 胀而溢出贮存容器,使整个回收系统不得不终止运行。为了避免出现 吸收液膨胀的问题,就必须保持较低的硫酸吸收液浓度,但是这样一 来回收硫酸铵的投入势必会增加,使得回收硫酸铵的附加值变得很 低,不足以弥补设备的投资费用和运行费用;此外,硫酸铵回收过程 中还会产生氮的二次污染。正是因为存在上述问题,导致气态膜吸收 技术至今未能获得大规模的工业化应用。

发明内容

本发明所要解决的技术问题是:克服现有技术存在的问题,提供 一种能将废水中的氨直接转化为高纯度磷酸铵镁的氨氮废水资源化 处理工艺及设备,可以避免出现吸收液膨胀现象,避免出现氮、磷的 二次污染,而且可以节约磷酸和镁沉淀剂,成本低廉。

本发明解决上述技术问题的技术方案如下:

一种氨氮废水资源化处理工艺,其特征是,包括以下步骤:

(1)气态膜吸收步骤:先将废水的pH值调至大于或等于11, 再将过滤后放入原水罐中的所述废水泵入具有气态膜的膜接触器的 管程;同时将作为吸收液的、质量浓度小于或等于废水总盐度的磷酸 溶液放入吸收罐中,然后将所述吸收罐中的吸收液泵入膜接触器的壳 程;所述膜接触器管程中废水的氨透过气态膜被膜接触器壳程中吸收 液的磷酸吸收,得到含有磷酸铵的吸收液;

(2)磷酸铵镁结晶步骤:将所述含有磷酸铵的吸收液放入结晶 罐中,投入镁沉淀剂;然后调节溶液的pH值至9,搅拌、沉淀后获 得含有磷酸铵镁结晶的结晶液;

(3)结晶液分离步骤:过滤所述结晶液,得到分离的固体和液 体;固体为磷酸铵镁结晶,液体为结晶母液;

(4)结晶母液回收步骤:将所述结晶母液放入吸收罐,再添加 磷酸后作为吸收液继续使用。

上述处理工艺进一步完善的技术方案如下:

1、第(1)步骤中,所述废水进入膜接触器的管程后排至原水 罐,形成废水循环;所述吸收液进入膜接触器的壳程后排至吸收罐, 形成吸收液循环处理;当所述废水中的氨氮浓度降至预定浓度时进入 下一步骤。

2、第(1)步骤中,所述废水进入一组首尾串联的膜接触器的 管程后排至外界;所述吸收液进入该组膜接触器的壳程后排至吸收 罐,形成吸收液循环。

3、第(2)步骤中,按摩尔比Mg∶N=1.0~1.4∶1投入镁沉淀剂; 镁沉淀剂为MgCl2、Mg(OH)2、或MgO;搅拌时间为20-60分钟,沉淀 时间为60-120分钟。

4、第(3)步骤中,将所得固体干燥,得到纯度达到98%以上 的磷酸铵镁成品。

与现有技术相比,本发明处理工艺具有如下优点:

(1)以质量浓度小于或等于废水总盐度的磷酸溶液为吸收液, 可使吸收液渗透压小于或等于废水渗透压,从而克服吸收液膨胀的问 题;同时,处理废水得到的含有磷酸铵的吸收液在投入镁沉淀剂后可 生成磷酸铵镁结晶,结晶分离干燥后即获得高纯度磷酸铵镁成品,以 较低成本即实现氨氮废水资源化。这样既可以避免吸收液膨胀又可以 顺利实现氨氮资源化,从根本上克服了两者之间的矛盾,可保证处理 工艺连续运行,适宜大规模的工业化应用。

(2)回收再利用结晶母液,既可以将母液中剩余的氮、磷再次 投入使用,节约磷酸用量、并避免形成氮、磷的二次污染,又可以使 吸收液中可能吸收的其它低沸点易挥发的气态有机物与废水中的同 类物质处于平衡状态,保证工艺流程正常进行。

(3)以较低成本即可直接获得高纯度磷酸铵镁(可用作农业用 高效复合肥),无需浓缩,能耗很低,附加值很高,经济效益显著。

(4)适用范围广,可以处理由高到低、不同浓度的氨氮废水, 尤其适用于高浓度氨氮废水的处理。

(5)采用膜吸收法将废水中的氨氮富集至磷酸吸收液中,可以 减少镁沉淀剂的用量,降低废水处理成本。

综上所述,本发明处理工艺富有创意地将气态膜吸收法和磷酸铵 镁沉淀法有机融合在一起,克服了现有技术的不足之处,将废水处理、 氨氮回收并资源化高度集中在同一工艺中,在保持高效处理废水的同 时以较低成本获得高纯度磷酸铵镁,适于大规模工业化应用,具有良 好的市场前景,而这些都是现有技术无法实现的。

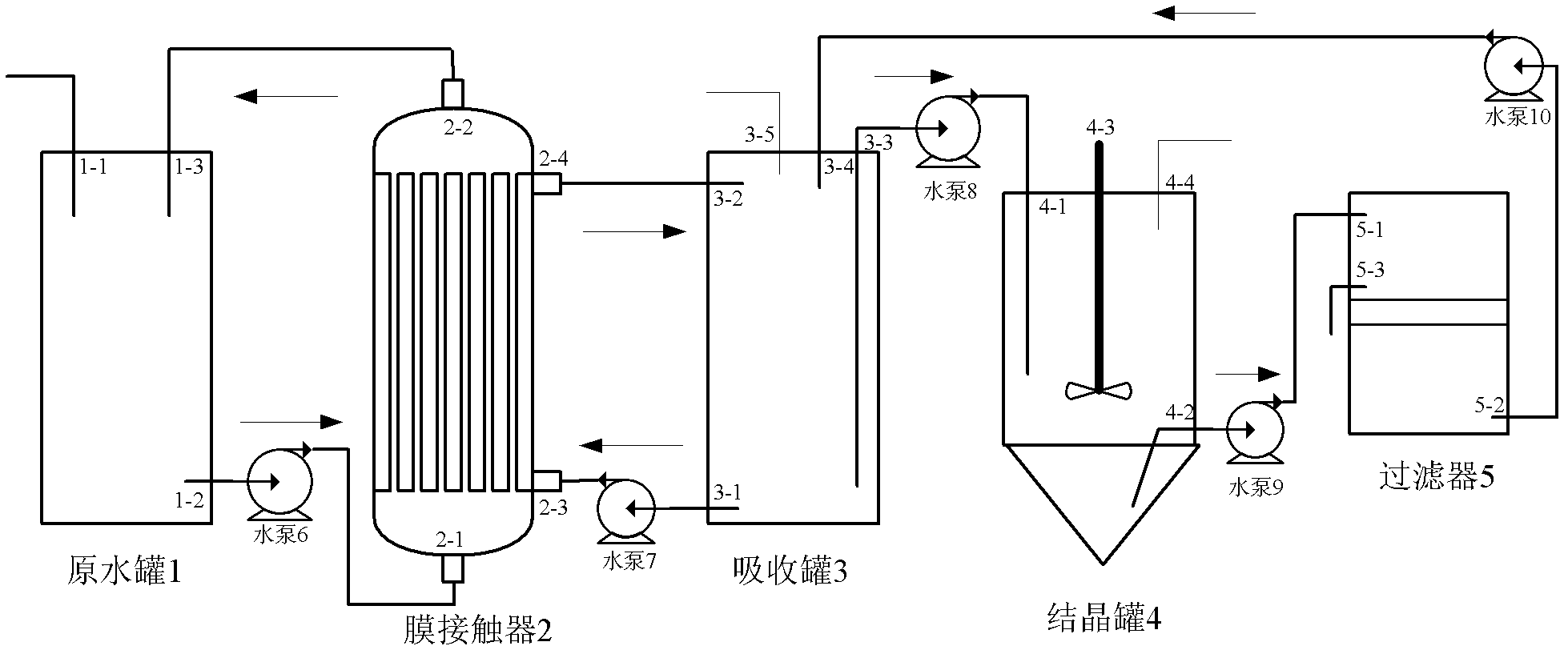

本发明还提供一种氨氮废水资源化处理设备,包括进水口外接废 水源的原水罐和膜接触器,其特征是,还包括吸收罐、结晶罐及过滤 器;所述原水罐的出水口与膜接触器的管程入口连通,所述膜接触器 的管程出口与原水罐的回流口连通;所述吸收罐的出液口与膜接触器 的壳程入口连通,所述膜接触器的壳程出口与吸收罐的进液口连通; 所述吸收罐的转移口与结晶罐的进液口连通,所述结晶罐的出液口与 过滤器的进液口连通,所述过滤器的出液口与吸收罐的回流口连通。

本发明还提供一种氨氮废水资源化处理设备,包括进水口外接废 水源的原水罐,其特征是,还包括一组首尾串联的膜接触器、吸收罐、 结晶罐及过滤器;所述各膜接触器的管程出口、壳程入口分别与下一 个膜接触器的管程入口、壳程出口连通;所述原水罐的出水口与首个 膜接触器的管程入口连通,所述首个膜接触器的壳程出口与吸收罐的 进液口连通;所述吸收罐的出液口与最后的膜接触器的壳程入口连 通,所述最后的膜接触器的管程出口与外界连通;所述吸收罐的转移 口与结晶罐的进液口连通,所述结晶罐的出液口与过滤器的进液口连 通,所述过滤器的出液口与吸收罐的回流口连通。

上述处理设备进一步完善的技术方案如下:

1.所述膜接触器包括外壳,所述外壳内安置有一组中空纤维气 态膜,所述膜接触器的管程入口和管程出口分别位于所述气态膜的两 端,所述膜接触器的壳程入口和壳程出口位于所述气态膜的侧边。

2.所述吸收罐还具有磷酸添加口;所述结晶罐还具有搅拌器、 镁沉淀剂添加口;所述过滤器还具有固体出口。

3.所述气态膜具有直径为300-500微米的膜微孔。

本发明处理设备结构紧凑、设计科学,可以顺利实施前述处理工艺。