申请日2012.02.23

公开(公告)日2012.11.14

IPC分类号C02F11/00

摘要

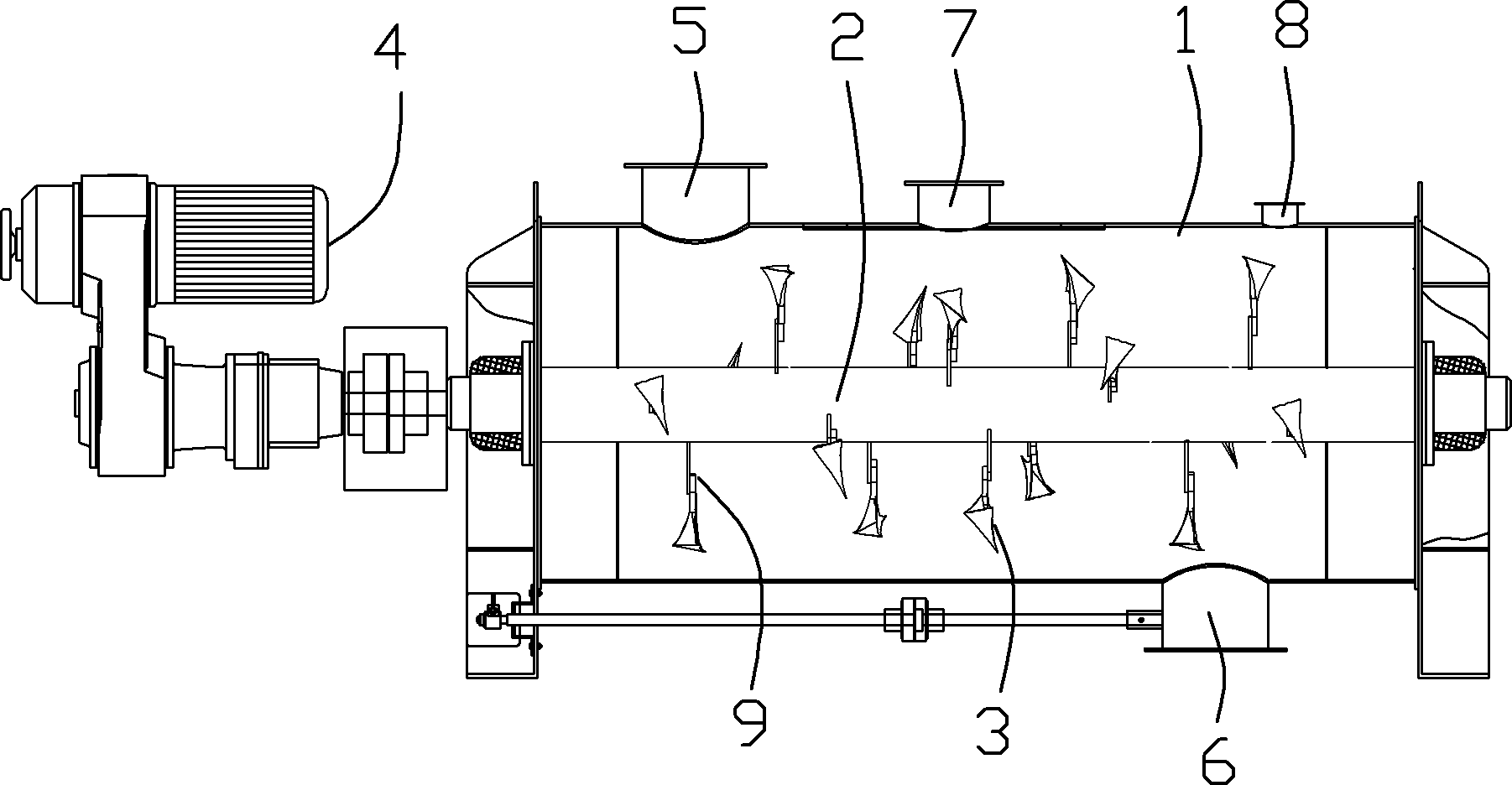

本实用新型涉及一种污泥固化装置。主要解决了目前污泥固化装置不能将污泥和固化剂快速分散和搅拌均匀,污泥固化质量不高的问题。泥固化装置包括搅拌筒,搅拌筒内水平设置有电机驱动的搅拌轴,在搅拌轴上通过支脚设置有若干搅拌叶片,搅拌叶片由第一侧板、第二侧板和顶板构成,两侧板设置在支脚上,两侧板之间形成夹角并相交,顶板分别与第一侧板上边缘和第二侧板上边缘相连,该搅拌叶片形成犁状。本实用新型的优点是搅拌叶片由第一侧板、第二侧板和顶板构成一犁形结构,使得污泥与固化剂能够快速分散并均匀混合,有效提高了污泥固化的质量。

权利要求书

1.一种污泥固化装置,包括搅拌筒,搅拌筒上设有进料口、出料口和固化剂进料口,搅拌筒内水平设置有电机驱动的搅拌轴,在搅拌轴上通过支脚设置有若干搅拌叶片,其特征在于:所述搅拌叶片(3)由第一侧板(31)、第二侧板(31)和顶板(33)构成,所述第一侧板和第二侧板设置在支脚(9)上,第一侧板和第二侧板之间形成夹角并相交,两侧板之间形成的相交线由上端开始向内倾斜延伸至支脚(9)上,所述顶板(33)分别与第一侧板上边缘和第二侧板上边缘相连。

2.根据权利要求1所述的一种污泥固化装置,其特征是所述搅拌叶片(3)呈螺旋形分布在搅拌轴(2)上。

3.根据权利要求1或2所述的一种污泥固化装置,其特征是所述第一侧板(31)与第二侧板(31)之间形成的夹角为30~40度。

4.根据权利要求1或2所述的一种污泥固化装置,其特征是所述搅拌轴(2)分为前端至距离前端1/4处的前部、后端至距离后端1/4处的后部,以及前部和后部之间的中部三个部分,设置在前部和后部上的搅拌叶片(3)向搅拌轴后端倾斜,设置在中部上的搅拌叶片中2/3的搅拌叶片向搅拌轴后端倾斜,另外1/3搅拌叶片向搅拌轴前端倾斜。

5.根据权利要求4所述的一种污泥固化装置,其特征是所述搅拌叶片(3)的第一侧板(31)和第二侧板(32)之间的夹角平分线与搅拌轴(2)所成的角度为15~25度。

6.根据权利要求1所述的一种污泥固化装置,其特征是在搅拌筒(1)顶部设置有开口,开口的两侧上设置有滑槽(11),在开口内设置有滑板(10),滑板两侧设置在滑槽内,所述固化剂进料口(5)设置在滑板上。

7.根据权利要求1所述的一种污泥固化装置,其特征是所述搅拌筒(1)顶部后端上设置有排风口(8),排风口上设置有可除尘除臭的引风机。

8.根据权利要求1或2或6或7所述的一种污泥固化装置,其特征是所述支脚(9)包括连接搅拌叶片(3)的第一连接部(91)和固定在搅拌筒(1)上的第二连接部(92),所述第一连接部通过螺栓或卡扣安装在第二连接部上。

9.根据权利要求1或2或6或7所述的一种污泥固化装置,其特征是所述电机(4)为变频电机或无级变速器。

10.根据权利要求1所述的一种污泥固化装置,其特征是所述第一侧边(31)和第二侧边(32)相交形成的相交线为内凹的弧线。

说明书

一种污泥固化装置

技术领域

本实用新型涉及一种污泥处理领域,尤其涉及一种搅拌效果好、污染低的污泥固化装置。

背景技术

污水厂的运行通常会产生大量的污泥,若不对污泥进行妥善处理,会对环境产生严重影响。污泥固化是在脱水污泥中加入固化剂,用物理—化学方法将污泥颗粒胶结、掺合并包裹在密实的惰性基材中,形成整体性较好的固化体的一种过程,可以实现污泥的无害化和稳定化,同时为资源化创造条件。

污泥固化时,通常外运固化剂利用气动装置将粉料送入粉料仓贮存。固化剂和脱水机出来的污泥直接用螺旋输送机送入混合搅拌机上部的进料仓中,进入混合搅拌机。混合物料在搅拌机内充分搅拌混合,达到预期固化目标。干化后污泥利用皮带输送机输送至干化污泥堆场,等待进一步处理。

污泥固化的关键在于污泥与固化剂的高效、低能耗的混合反应。搅拌混合装置对固化效果起着至关重要的作用。国内多数工程中采用的混合搅拌装置(固化反应器)只是套用现成的混凝土搅拌装置或略作改动,根本就没有考虑到污泥特性与水泥砂浆流动性等性能有着巨大的差别。同时,固化剂(如石灰粉、水泥、粉煤灰等)与脱水污泥接触后,便会在短时间内与周边的污泥和水份发生一系列的化学反应(如水合反应等),在反应后期的搅拌基本上已经无法改善最终产物的品质了。而常规的搅拌装置,如多轴搅拌器、立式搅拌器等,用于污泥的固化时,往往只是将脱水污泥、一种或几种固化剂简单地放在一起,污泥和粉状固化剂的分散和均化混合程度都是比较差的。这也导致最终反应产物品质和固化处理效果大打折扣。

另外,由于污泥固化时,常常采用粉状固化剂,因此会发生粉尘外泄,影响车间环境和操作工人身体健康。同时,固化过程中,由于反应导致的温度升高也会促使多种异味的产生。目前的产品对粉尘和异味的处理没有作出特别设计。

如授权公告号为201525795,名称为固化材料混合搅拌输送装置的中国实用新型专利,其包括搅拌芯轴管、输料搅拌芯轴管以及连接为一体的搅拌输送壳体和螺旋输送壳体,搅拌芯轴管和输料搅拌芯轴管上设有交错设置的搅拌桨叶。该专利桨叶为扇形结构,通过桨叶轴固定,桨叶的这种结构并不能很好的对污泥进行快速分散和均匀混合。另外该装置对搅拌过程中产生的粉末和异味并没有做出特别设计,这使得很容易在固化过程中造成粉尘和臭气污染,影响车间环境和操作工人身体健康。

发明内容

本实用新型主要解决了目前污泥固化装置套用现成的混凝土搅拌装置或略作改动,不能将污泥和固化剂快速分散和搅拌均匀,使得污泥固化质量不高的问题,提供了一种犁形搅拌叶片,使得污泥与固化剂能够快速分散并均匀混合,有效提高了污泥固化的质量的污泥固化装置。

本实用新型的另一发明目的是解决了目前污泥固化装置处理过程中会造成粉尘和臭气污染的问题,提供了一种能够控制污泥固化时的粉尘和臭气污染,改善工作环境的污泥固化装置。

本实用新型解决其技术问题所采用的技术方案是:一种污泥固化装置,包括搅拌筒,搅拌筒上设有进料口、出料口和固化剂进料口,搅拌筒内水平设置有电机驱动的搅拌轴,在搅拌轴上通过支脚设置有若干搅拌叶片,所述搅拌叶片由第一侧板、第二侧板和顶板构成,所述第一侧板和第二侧板设置在支脚上,第一侧板和第二侧板之间形成夹角并相交,两侧板之间形成的相交线由上端开始向内倾斜延伸至支脚上,所述顶板分别与第一侧板上边缘和第二侧板上边缘相连。本实用新型中搅拌叶片由第一侧板、第二侧板和顶板拼合构成一犁形的结构,使得污泥与固化剂能够快速分散并均匀混合,有效提高了污泥固化的质量。另外该搅拌叶片在搅拌时受到的阻力更小,搅拌更有力,使得搅拌效果更好,同时也降低电机输出能耗,节约了能源。搅拌叶片的结构使得搅拌叶片更不易在搅拌过程中折弯或折断。

作为一种优选方案,所述搅拌叶片呈螺旋形分布在搅拌轴上。搅拌叶片成螺旋形排列,可以很好地推动污泥前进。

作为一种优选方案,所述第一侧板与第二侧板之间形成的夹角为30~40度。第一侧板与第二侧板之间形成该角度范围的夹角比较合适,这样构成的搅拌叶片能起到很好的搅拌效果。

作为一种优选方案,所述搅拌轴分为前端至距离前端1/4处的前部、后端至距离后端1/4处的后部,以及前部和后部之间的中部三个部分,设置在前部和后部上的搅拌叶片向搅拌轴后端倾斜,设置在中部上的搅拌叶片中2/3的搅拌叶片向搅拌轴后端倾斜,另外1/3搅拌叶片向搅拌轴前端倾斜。设置在前部和后部上的搅拌叶片向搅拌轴后端倾斜,这使得这些搅拌叶片可以推动物料向前运动,而设置在中部上的叶片2/3向搅拌轴后端倾斜,1/3搅拌叶片向前端倾斜,这样可以加强物料的混合作用,同时也使得物料向前运动。

作为一种优选方案,所述搅拌叶片的第一侧板和第二侧板之间的夹角平分线与搅拌轴所成的角度为15~25度。这里两侧板之间夹角平分线与搅拌轴所处的角度即搅拌叶片向搅拌轴前端或后端倾斜的角度。搅拌叶片采用该范围的倾斜角度搅拌效果比较好。

作为一种优选方案,在搅拌筒顶部设置有开口,开口的两侧上设置有滑槽,在开口内设置有滑板,滑板两侧设置在滑槽内,所述固化剂进料口设置在滑板上。滑板可以在滑槽内滑动,这使得固化剂进料口的位置可以进行调节。脱水污泥在进入反器时,会呈现不规则的团状和块状,需立即被分散,只有当污泥被适度分散后,才能与粉状固化剂接触混合。固化剂进料口设置过前,脱水污泥尚未分散,会导致混合不均匀;固化剂进料口设置过后会导致物料在反应器内的停留时间过短,甚至直接短路。可调节位置的固化剂进料口能保证混合的最佳效果。

作为一种优选方案,所述搅拌筒顶部后端上设置有排风口,排风口上设置有可除尘除臭的引风机。该结构可以控制污泥固化时的粉尘和臭气污染,有效改善工作环境。

作为一种优选方案,所述支脚包括连接搅拌叶片的第一连接部和固定在搅拌筒上的第二连接部,所述第一连接部通过螺栓或卡扣安装在第二连接部上。该支脚为可以拆卸的支脚,这样可以根据需要安装或拆卸搅拌叶片,以达到预定的搅拌效果。同时在搅拌叶片受到损坏时,不需要对整个搅拌轴进行更换或维修,只需更换该损坏的搅拌叶片即可,即方便维修也节省了维修成本。

作为一种优选方案,所述电机为变频电机或无级变速器。电机可以对搅拌轴转速进行调整,使得搅拌轴在15-75rpm范围内,以适应物料的变化。

作为一种优选方案,所述第一侧边和第二侧边相交形成的相交线为内凹的弧线。使得搅拌叶片形状更流线型,搅拌效果更好。

本实用新型的优点是:1.搅拌叶片由第一侧板、第二侧板和顶板构成一犁形结构,使得污泥与固化剂能够快速分散并均匀混合,有效提高了污泥固化的质量;2. 可以控制污泥固化时的粉尘和臭气污染,有效改善工作环境;3.搅拌叶片同时具有前倾和后倾结构,使得物料向前运动的同时加强了物料的混合作用;4. 可调节位置的固化剂进料口能保证混合的最佳效果。