申请日2012.02.14

公开(公告)日2012.07.04

IPC分类号C02F9/14

摘要

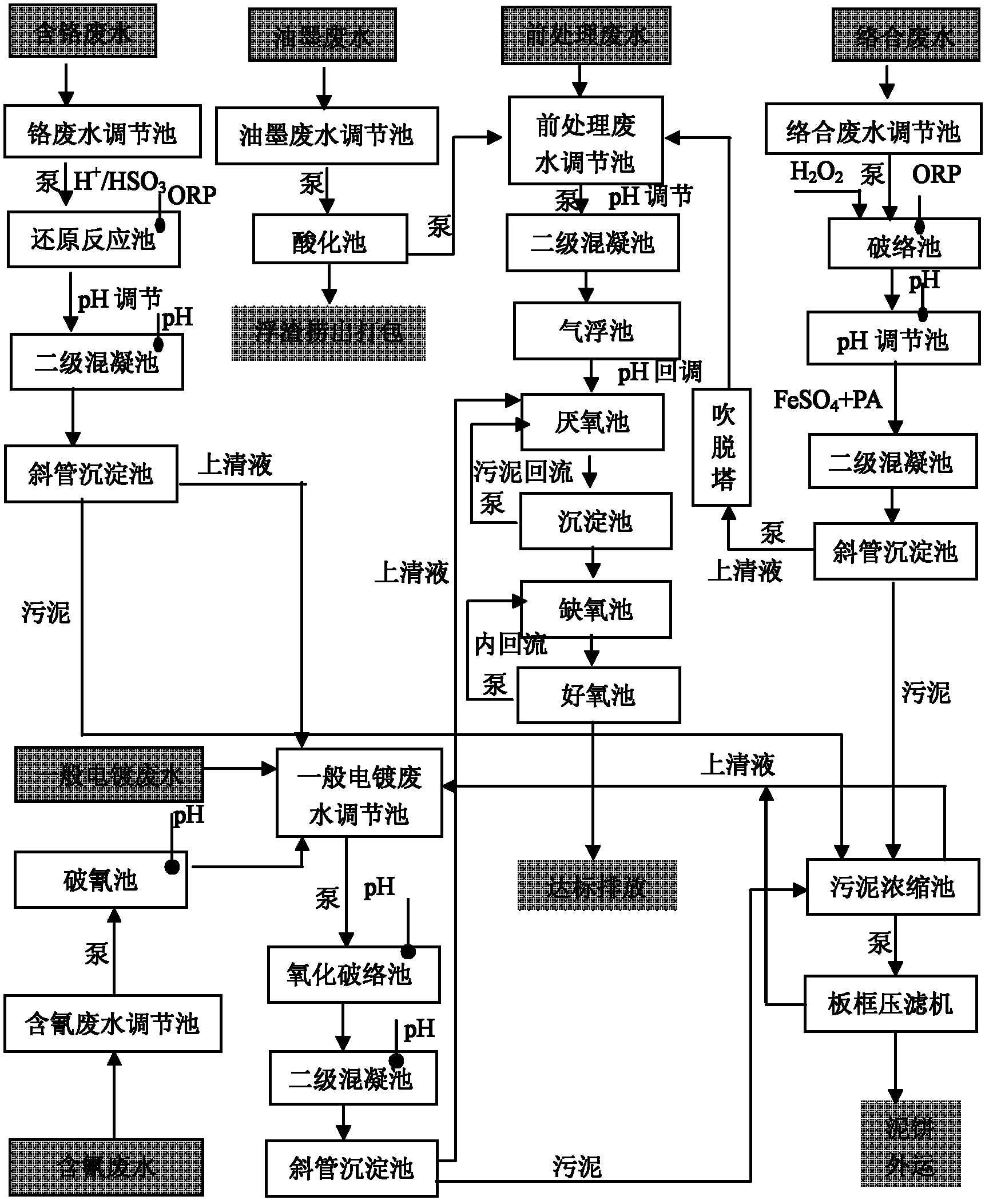

本发明涉及一种综合电镀废水的处理方法,特别是将电镀废水采用全新的六种分类,在处理中采用化学与生化相结合的工艺,采用分流制排水管网,将电镀废水分为油墨废水、络合废水、前处理废水、含氰废水、含铬废水和一般电镀废水六类分水分别由管网流入各自位于地下的调节池,经过各自的工艺处理后,出水实现达标排放。由于前端化学处理部分科学的分水和分步预处理,将不同污染物根据特性在不同工艺段分别去除,最大程度的减少了不同污染物的交叉富集和相互反应,降低了对生化过程中微生物的压力。每种废水的处理设施相互衔接又相对独立,当进水水质波动的时候,只需要对相应的工段进行调整,而不影响整个工艺,管理更加科学有序,降低了运行风险。

权利要求书

1.一种综合电镀废水处理方法,其特征是采用分流制排水管网,将电镀废水分为油墨废 水、络合废水、前处理废水、含氰废水、含铬废水和一般电镀废水六类分水分别由管 网流入各自位于地下的调节池,经过各自的工艺处理后,出水实现达标排放。

2.如权利要求1所述的电镀废水处理方法,其特征是所述的一般电镀废水包括磨板废 水、综合废水和化学镀镍废水。

3.如权利要求1所述的处理方法,其特征是步骤如下:

1)油墨废水在调节池中进行酸化处理,浮渣捞出打包;出水进入前处理废水调节池;

2)络合废水由泵提升至破络池,破络后流入混凝沉淀池,去除废水中络合态的重金属 离子,出水后含较高浓度的氨氮,用泵打入氨氮吹脱塔去除氨氮;出水进入前处理废 水调节池;

3)前处理废水由泵提升至经气浮池,然后依次进入混凝沉淀池、pH回调池,最后流 入生化处理段;

4)含铬废水由泵提升至铬还原池处理后流入一般废水调节池;

5)含氰废水由泵提升至二级破氰池后流入一般废水调节池;

6)一般电镀废水在一般电镀废水调节池中步骤(4)、(5)中的出水混合一起由泵提升至 破络池或铁碳芬顿池,而后经过混凝沉淀池,出水pH回调池后进入生化段;

7)步骤(3)、(6)生化处理段出水自流进入厌氧池,依次流经厌氧池、沉淀池、缺氧池、 好氧池处理后达标排放。

4.如权利要求3所述的处理方法,其特征是所述油墨废水的处理是:将油墨废水导入油 墨废水调节池中,然后进入单独的酸化池进行处理,于酸化池中加入PAM加强絮凝效 果,并控制酸的加入量使酸化池内pH值为2-3,浮渣捞出打包。

5.如权利要求3所述的处理方法,其特征是所述络合废水的处理是:将络合废水送入破 络池,采用双氧水破络,然后将pH调节至10.5,投加Na2S共沉,再经快混池、慢混 池、沉淀池,于快混池中加入PAC和FeSO4、慢混池中加入PAM加强混凝效果。

6.如权利要求3所述的处理方法,其特征是所述前处理废水的处理是:将前处理废水 经pH调节池进入快混池、慢混池连续混凝,pH调节池内的pH值控制在8.0-8.5,并 于快混池和慢混池分别加入混凝剂PAC和絮凝剂PAM加强混合和沉淀效果;然后进 入气浮池絮凝和浮选分离出一部分污泥,出水经pH回调池进入生化调节池作进一步处 理。

7.如权利要求3所述的处理方法,其特征是所述含铬废水处理是:将含铬废水导入还 原池中,调节废水的pH为2-3,同时,加入还原剂Na2SO3使废水的ORP值达到 250-300mV;然后送入pH调节池加入NaOH控制pH值在8.5-9,使三价铬生成纯度较 高的氢氧化铬沉淀,并于快混池和慢混池分别加入混凝剂PAC和絮凝剂PAM加强沉 淀效果。

8.如权利要求3所述的处理方法,其特征是所述含氰废水处理是:破氰所用氧化剂选 用过氧化氢,投加量以为2.5-3mL/L,控制反应pH为8.5-9.5,破氰池HRT控制在2h 以上。

9.如权利要求2所述的处理方法,其特征是所述一般电镀废水处理的方法是:当进水铜 离子含量小于300mg/L时,用泵将一般电镀废水从调节池提升至氧化破络池,控制破 络的pH值为2-3,废水的ORP值为450-500mV;当进水铜离子含量大于等于300mg/L 时,用泵将一般电镀废水从调节池提升至铁碳池,采用铁碳微电解及芬顿试剂进行处 理;氧化破络或铁碳微电解的出水流入混凝沉淀池,进行混凝沉淀处理,控制pH值 10-11,加入硫化钠、硫酸亚铁、聚铝混凝剂、聚丙烯酰胺絮凝剂、共沉淀。

10.如权利要求3所述的处理方法,其特征是所述生化处理段方法是:生化进水调节 池HRT为20h;采用悬浮污泥式厌氧池HRT为8h;沉淀池污泥回流至厌氧池,出水 依次进入缺氧池和好氧池;缺氧池HRT为6h,好氧池HRT为16h,好氧池分为两段, 前端为接触氧化段,后段为MBR段;接触氧化段HRT为12h,MBR段HRT为4h, 好氧池中污泥和硝化液均回流至缺氧池,回流比控制在150%-200%,小部分回流入厌 氧池,回流比控制为10%,剩余污泥浓缩后制成有价泥饼,MBR出水达标排放,MBR 采用真空罐和自吸泵出水。

说明书

综合电镀废水处理方法

技术领域

本发明属于环境保护领域的工业废水处理,涉及一种综合电镀废水处理方法,特别是将 电镀废水采用全新的六种分类,在处理中采用化学与生化相结合的工艺,并可回收贵重金属。

背景技术

电镀是利用电化学的方法对金属和非金属表面进行装饰、防护及获取某些新性能的一种 工艺过程。综合电镀废水是各不同电镀车间排放废水的综合,其污染物含量高且成分更加多 样化,所造成的污染大致为:化学毒物的污染,有机需氧物质的污染,无机固体悬浮物的以 及酸、碱、热等污染和有色、泡沫、油类等污染,但主要是重金属离子、酸、碱和部分有机 污染物。以目前应用较为广泛的镀铜、镀镍、镀锌、镀铬工艺及印刷线路板电镀工艺为例, 其中含有的铬、铜、镍、锌等重金属离子和氰化物等毒性较大,有些属于致癌、致畸、致突 变的剧毒物质,对人类及其他生物的生存环境都造成了极大的危害。

化学处理法因其工艺简单、初期投资少、运行管理方便等独特优点,成为以往处理综合 电镀废水较为常用和有效的方法。主要根据氢氧化物、硫化物、钡盐等溶度积小的化合物易 沉淀的性质,通过调节pH值和投加混凝剂和絮凝剂的方式去除水中重金属以及COD等污染 物质,并达标排放。产生的污泥经过浓缩脱水后外运处置。但随着我国环保标准的提高,达 标排放标准日趋严格然而,同时由于电镀产业技术的不断创新发展,旧的分水方式已经逐渐 失去了代表意义,将几种性质有所不同的废水混合集中处理的工艺已经很难达到规定的出水 标准,同时混合处理也不利于对水中重金属的分类回收。

关于如何解决上述问题,实现电镀废水处理达标,已经有很多的方法,但是并没有一种 经济而有效的方法。

发明内容

本发明的目的是提供一种综合电镀废水处理方法,为解决传统化学处理法存在的出水不 达标、重金属难以回收等难题,实现电镀废水的达标排放及重金属的分类回收。

本发明基于化学工艺和生化工艺的结合应用。其机理是首先为电镀废水制定了更为科学 的废水分类收集方案,然后将化学处理法、氨氮吹脱技术、以及改进型MBR工艺相结合使 用的新型处理方法。其理论依据在于首先将电镀废水通过科学的方法进行分水,通过对所分 的每股水进行针对性处理,在提高处理效率的同时可以提高重金属资源的回收利用率。其次 铁碳的微电解作用在去除COD的同时可以破除络合物,提高可生化性,为后续的生化反应提 供保障,而且铁碳的置换作用也可以置换水中重金属离子,回收重金属资源。同时通过氢氧 化物和硫化物沉淀法的结合运用,还可将水中残留的重金属离子回收,进一步降低水中重金 属浓度,防止对生化段活性污泥产生毒害作用。采用双氧水进行破氰,可以充分利用含氰废 水中原有的铜离子及pH条件,无需外加硫酸铜及碱,并可以获得良好的破氰效果。氨氮吹 脱作用可以络合废水中浓度较高的氨氮通过传质作用转移到空气中,降低水中氨氮浓度为生 化反应减小负担。最后在MBR工艺活性污泥和膜分离的共同作用下出水水质出水水质达到 《电镀污染物排放标准(发布稿)》(GB21900一2008)中表3规定的水质排放标准和广东省地 方标准DB4426-2001第二时段的一级排放标准。

本发明采用的综合电镀废水治理的技术方案如下:

一种综合电镀废水处理方法,采用分流制排水管网,将电镀废水分为油墨废水、络合废 水、前处理废水、含氰废水、含铬废水和一般电镀废水六类分水分别由管网流入各自位于地 下的调节池,经过各自的工艺处理后,出水实现达标排放。

所述的一般电镀废水包括磨板废水、综合废水和化学镀镍废水。

本发明的电镀废水处理方法,步骤如下:

1)油墨废水在调节池中进行酸化处理,浮渣捞出打包;出水进入前处理废水调节池;

2)络合废水由泵提升至破络池,破络后流入混凝沉淀池,去除废水中络合态的重金属离子, 出水后含较高浓度的氨氮,用泵打入氨氮吹脱塔去除氨氮;出水进入前处理废水调节池;

3)前处理废水由泵提升至经气浮池,然后依次进入混凝沉淀池、pH回调池,最后流入生化 处理段;

4)含铬废水由泵提升至铬还原池处理后流入一般废水调节池;

5)含氰废水由泵提升至二级破氰池后流入一般废水调节池;

6)一般电镀废水在一般电镀废水调节池中步骤(4)、(5)中的出水混合一起由泵提升至破络池 或铁碳芬顿池,而后经过混凝沉淀池,出水pH回调池后进入生化段;

7)步骤(3)、(6)生化处理段出水自流进入厌氧池,依次流经厌氧池、沉淀池、缺氧池、好氧 池处理后达标排放。

所述油墨废水的处理是:将油墨废水导入油墨废水调节池中,然后进入单独的酸化池进 行处理,于酸化池中加入PAM加强絮凝效果,并控制酸的加入量使酸化池内pH值为2-3, 浮渣捞出打包。

所述络合废水的处理是:将络合废水送入破络池,采用双氧水破络,然后将pH调节至 9.5-10.5,投加Na2S共沉,再经快混池、慢混池、沉淀池,于快混池中加入PAC和FeSO4、 慢混池中加入PAM加强混凝效果。

所述前处理废水的处理是:将前处理废水经pH调节池进入快混池、慢混池连续混凝, pH调节池内的pH值控制在8.0-8.5,并于快混池和慢混池分别加入混凝剂PAC和絮凝剂PAM 加强混合和沉淀效果。然后进入气浮池絮凝和浮选分离出一部分污泥,出水经pH回调池进 入生化调节池作进一步处理。

所述含铬废水处理是:将含铬废水导入还原池中,调节废水的pH为2-3,同时,加入还 原剂Na2SO3使废水的ORP值达到250-300mV;然后送入pH调节池加入NaOH控制pH值在 8.5-9,使三价铬生成纯度较高的氢氧化铬沉淀,并于快混池和慢混池分别加入混凝剂PAC和 絮凝剂PAM加强沉淀效果。

所述含氰废水处理是:破氰所用氧化剂选用过氧化氢,投加量以为2.5-3mL/L,控制反应 pH为8.5-9.5,破氰池HRT控制在2h以上。

所述一般电镀废水处理的方法是:当进水铜离子含量小于300mg/L时,用泵将一般电镀 废水从调节池提升至氧化破络池,控制破络的pH值为2-3,废水的ORP值为450-500mV; 当进水铜离子含量大于等于300mg/L时,用泵将一般电镀废水从调节池提升至铁碳池,采用 铁碳微电解及芬顿试剂进行处理。氧化破络或铁碳微电解的出水流入混凝沉淀池,进行混凝 沉淀处理,加入聚铝混凝剂、聚丙烯酰胺絮凝剂、硫化钠共沉淀。

所述生化处理段方法是:生化进水调节池HRT为20h;采用悬浮污泥式厌氧池HRT为 8h;沉淀池污泥回流至厌氧池,出水依次进入缺氧池和好氧池;缺氧池HRT为6h,好氧池 HRT为16h,好氧池分为两段,前端为接触氧化段,后段为MBR段;接触氧化段HRT为12h, MBR段HRT为4h,好氧池中污泥和硝化液均回流至缺氧池,回流比控制在150%-200%,小 部分回流入厌氧池,回流比控制为10%,剩余污泥浓缩后制成有价泥饼,MBR出水达标排放, MBR采用真空罐和自吸泵出水。

分步详细说明如下:

所述的油墨废水的处理是:将油墨废水导入油墨废水调节池中,然后进入单独的酸化池 进行固液分离,浮渣捞出打包,出水用泵打入前处理废水调节池做后续处理;于酸化池中加 入PAM加强絮凝效果,并控制酸的加入量使酸化池内pH值为2-3。

所述的络合废水的处理是:将络合废水用泵由调节池提升至破络池,破络处理的pH值 控制在2-3,加入双氧水控制ORP值控制在100-150mV;随后调节pH为9.5-10.5,加入过量 Na2S加强破络效果,控制池中ORP为-300mV,再经二级混凝沉淀进行处理,于快混池中加 入PAC和FeSO4、慢混池中加入PAM加强混凝效果,沉淀进入污泥浓缩池,上清液流入氨 氮吹脱中间水池。用提升泵打入两个并联的氨氮吹脱塔,氨氮吹脱塔利用喷头的喷雾作用将 含氨氮废水转化为类雾状液滴,在与空气的接触过程中通过传质作用降低水中氨氮浓度。包 括压力维持器、喷雾器、气液传质区、进风口、气液分离器等部分。吹脱后出水流入前处理 废水调节池。

所述的前处理废水处理是:将前处理废水用泵从调节池提升至pH调节池,而后进入快 混池、慢混池连续混凝,pH调节池内的pH值控制在8.0-8.5,并于快混池和慢混池分别加入 混凝剂PAC和絮凝剂PAM加强混凝和沉淀效果。然后进入气浮池絮凝和浮选分离出一部分 污泥,出水经pH回调池进入生化调节池作进一步处理。

所述的含铬废水处理是:将含铬废水用泵从调节池提升至铬还原池中,调节废水的pH 为2-3,同时,加入还原剂Na2SO3使废水的ORP值达到250-300mV。然后送入pH调节池加 入NaOH控制pH值在8.5-9,使三价铬生成纯度较高的氢氧化铬沉淀,并于快混池和慢混池 分别加入混凝剂PAC和絮凝剂PAM加强沉淀效果。上清液流入一般电镀废水调节池,污泥 流入单独的污泥浓缩池浓缩,并经过板框压滤后外运。

所述的含氰废水处理是:破氰所用氧化剂选用过氧化氢,投加量为2.5-3mL/L,适量加碱 控制反应pH为8.5-9.5,采用序批式反应,破氰池底设置曝气装置,破氰反应时间控制在不 低于2h。

所述的一般电镀废水处理的方法是:当进水中铜离子含量不是过高,一般控制在300mg/L 以下时,一般电镀废水用泵从调节池提升至氧化破络池,破络药剂采用30%双氧水。控制破 络的pH值为2-3,废水的ORP值为450-500mV,反应时间为1小时;在进水铜离子含量超 过300mg/L时,将一般电镀废水用泵从调节池提升至铁碳微电解及芬顿试剂进行处理。两种 处理工艺用阀门切换。破络或铁碳-芬顿出水流入混凝沉淀池,控制pH值10-11,加入聚铝 混凝剂、聚丙烯酰胺絮凝剂、硫化钠共沉淀。上清液流入pH回调池,回调pH至7.5,然后 流入厌氧池。污泥送入污泥浓缩池浓缩和脱水系统压滤,制成干泥饼外运。

铁碳微电解及芬顿中的微电解铁屑和活性炭粒体积比取1∶1,采用下进水方式、穿孔管布 水并在运行中配合穿孔管曝气,汽水比为30。运行一个月左右清理池中污泥以及余碳,经锻 烧后回收铜镍金属。芬顿试剂中过氧化氢浓度取30%,过氧化氢与硫酸亚铁摩尔比取10∶1, 芬顿反应时间1h。

所述的中生化段工艺是:生化进水调节池HRT为20h;采用悬浮污泥式厌氧池HRT为 8h;厌氧池出水进入两级沉淀池,沉淀池污泥回流入厌氧池,上清液依次进入缺氧池和好氧 池;缺氧池HRT为6h,好氧池HRT为16h,好氧池分为接触氧化段及MBR段,好氧池中污 泥和硝化液均回流至缺氧池,回流比控制在150%-200%,小部分回流入厌氧池,回流比控制 为30%,剩余污泥浓缩后制成有价泥饼,MBR出水达标排放,MBR采用真空罐出水;

中生化段水厌氧池内控制溶解氧小于0.1mg/L,缺氧池内控制溶解氧小于0.5mg/L,好氧 池内控制溶解氧在2.0~4.0mg/L之间;

生化段系统电气和仪表的集中控制方式采用手动控制(按钮操作)或全自动可编程逻辑控 制器(PLC)方式两种。正常工况下采用全自动控制,出现异常切换到手动控制。

经本发明工艺处理后,出水水质各项指标都可到达甚至好于《电镀污染物排放标准(发布 稿)》(GB21900一2008)中表3规定的水质排放标准和广东省地方标准DB4426-2001第二时段 的一级排放标准。不仅可以实现达标排放,并可回收有用金属资源,在达到环保目的的同时 产生经济效益,降低生产成本。

目前电镀行业工艺更加复杂,各种有机添加剂使用非常普遍,传统的分水方式和传统处 理工艺尽管可能在某些时段内达标,但是不能保证处理出水始终稳定达标,尤其是氨氮和总 磷等指标,会随着生产排放的波动而超标。同时一般生化方法处理电镀废水的过程中,重金 属会逐渐富集在生化活性污泥里,从而对微生物造成毒害,使其去除效果下降。

而采用本发明工艺,由于前端化学处理部分科学的分水和分步预处理,将不同污染物根 据特性在不同工艺段分别去除,最大程度的减少了不同污染物的交叉富集和相互反应,降低 了对生化过程中微生物的压力。每种废水的处理设施相互衔接又相对独立,当进水水质波动 的时候,只需要对相应的工段进行调整,而不影响整个工艺,管理更加科学有序,降低了运 行风险。