申请日2011.12.16

公开(公告)日2012.04.04

IPC分类号C22B3/26; C02F9/04; C25C1/16

摘要

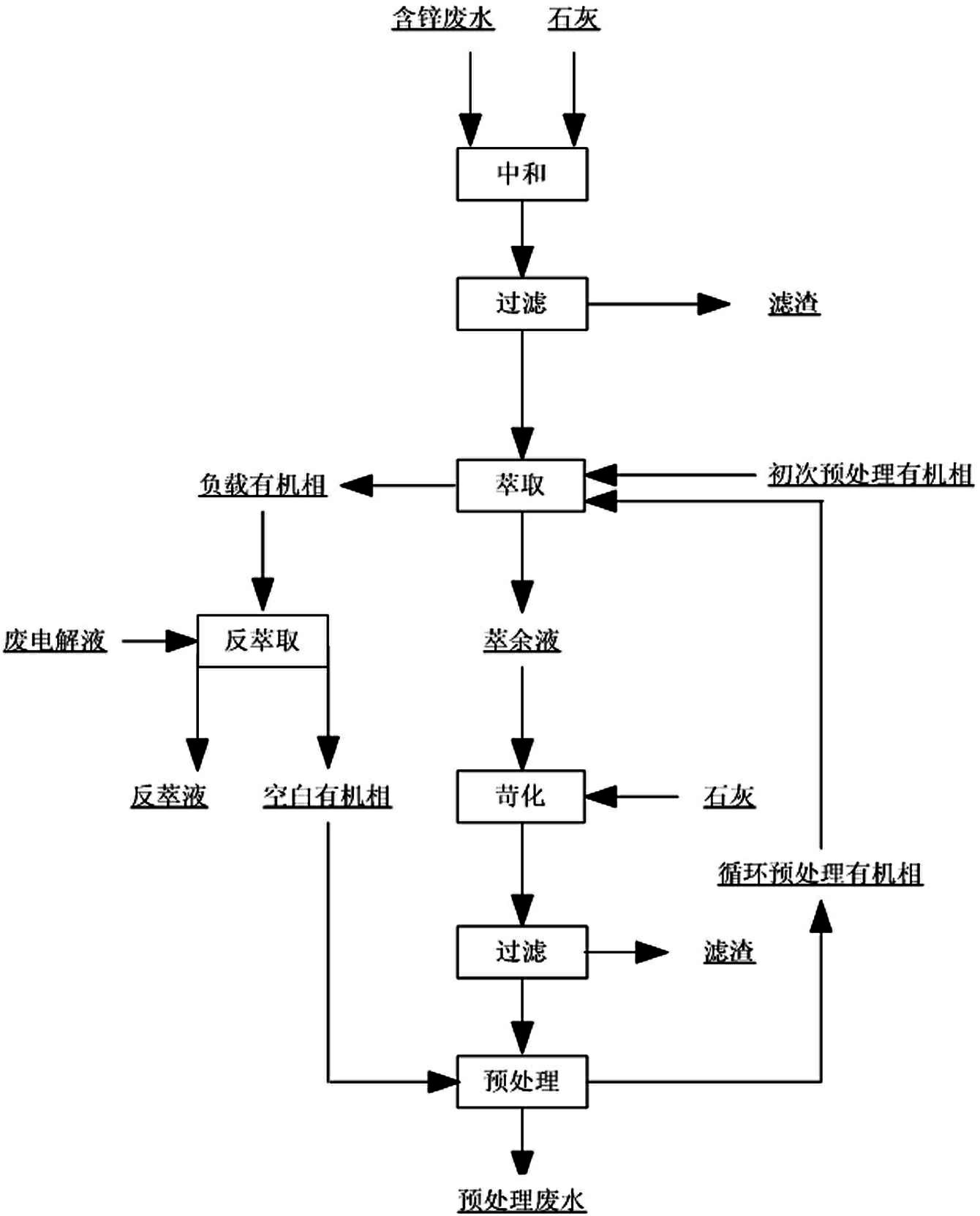

一种从含锌废水中萃取回收锌的方法,按以下步骤进行:(1)在含锌废水中加入石灰后过滤,得到一次滤液;(2)将磺化煤油、P204和氢氧化钠混合获得预处理萃取剂;(3)采用预处理萃取剂对一次滤液进行萃取,获得负载有机相和萃余液;(4)将负载有机相用废电解液进行反萃取,获得空白有机相和反萃液;(5)向萃余液中加入石灰搅拌进行苛化,过滤去除滤渣,获得二次滤液;(6)将二次滤液与空白有机相混合进行预处理,然后静置获得预处理有机相和预处理废水,预处理有机相返回步骤(3)循环使用,预处理废水返回主生产流程循环使用。本发明的方法高效、清洁,在环境保护上也具有良好的效果。

权利要求书

1.一种从含锌废水中萃取回收锌的方法,其特征在于按以下步骤进行:

(1)在含锌废水中加入石灰搅拌进行中和,调节pH值为3~6,然后过滤除去滤渣,获得一次滤液;

(2)将磺化煤油与P204混合获得有机相,磺化煤油与P204的混合比例按体积比为(1.5~4):1,有机相初次使用时采用NaOH进行预处理,得到预处理有机相,预处理时氢氧化钠的用量为50~100g/LP204;

(3)采用预处理有机相对一次滤液进行1~3级萃取,获得负载有机相和萃余液;预处理有机相的用量为一次滤液总体积的0.5~2倍;

(4)将负载有机相用废电解液进行1~2级反萃取,获得空白有机相和反萃液;负载有机相与废电解液的体积比为(1~2):1;

(5)向萃余液中加入石灰搅拌进行苛化,然后过滤去除滤渣,获得二次滤液;石灰的用量按石灰中CaO与所处理含锌废水中Zn的质量比为(0.9~1.5):1;

(6)将二次滤液与空白有机相混合进行预处理,然后静置获得预处理有机相和预处理废水,预处理有机相返回到步骤3中循环使用;

所述的反萃液进入湿法炼锌工序的浸出工序,或者脱油后进入电积工序;所述的预处理废水作为新水使用。

2.根据权利要求1所述的一种从含锌废水中萃取回收锌的方法,其特征在于所述的含锌废水的锌含量为5~40g/L

根据权利要求1所述的一种从含锌废水中萃取回收锌的方法,其特征在于步骤(3)进行萃取时,每级萃取的时间为3~5min,每级萃取后静置3~8min。

3.根据权利要求1所述的一种从含锌废水中萃取回收锌的方法,其特征在于步骤(4)进行反萃取时,每级反萃取的时间为3~5min,每级反萃取后静置3~8min。

4.根据权利要求1所述的一种从含锌废水中萃取回收锌的方法,其特征在于所述的萃余液中锌的含量为0.1~1.6g/L,锌的萃取率≥96%。

说明书

一种从含锌废水中萃取回收锌的方法

技术领域

本发明涉及一种锌的回收方法,特别涉及一种从含锌废水中萃取回收锌的方法。

背景技术

湿法炼锌各工序会产出大量的含锌废水,这包括浸出渣在洗渣过程中产出的洗渣废水,浸出渣进行选矿处理时产出的选矿废水,电解车间冲洗设备、电极时产生的冲洗废水等。此类废水都不同程度含有有价金属锌和其它杂质离子,若简单排放,会使有价元素损失及环境污染;但采用通常的废水处理工艺如石灰中和,又不利于回收锌。

湿法炼锌企业面临的又一难题是废水“零排放”和炼锌系统“体积膨胀”的矛盾;如对于浸出工序的热酸浸出渣,经分离、洗涤后渣中含锌约6%左右,其中一半左右的锌为水溶锌,通过进一步的水洗即可将其回收;但由于受到系统体积膨胀的限制,洗渣水难以返回主流程,限制了对热酸浸出渣中所含锌的进一步洗涤回收。

为此,开发新的处理方法,实现对湿法炼锌厂产出的含锌废水中实现锌的提取回收和废水回用,具有极大的实际意义。

公开号为CN01114434.3的中国专利申请,公开了一种湿法炼锌废水处理方法,废水经NaOH中和及沉淀,液固分离后沉淀渣进一步回收锌,滤液经絮凝沉降分离后达标排放;该方法改用NaOH中和沉淀,避免了石灰中和沉淀过程中锌随渣的损失,对锌的回收率有保证。但废水返回循环使用势必造成钠离子的持续积累,因此该方法限制了废水的循环回用,只得外排。

为进一步实现废水回用和锌回收的双重目的,近年来采用溶剂萃取方法来回收锌也得到了广泛关注,典型的萃取剂为二(2-乙基己基)磷酸,国产牌号为P204;如申请号为200710034600.X的中国专利申请,公开了一种锌电解冲洗废水循环利用的处理方法,锌电解冲洗废水经碱中和,P204萃取提锌,用废电解液反萃回收锌,再生有机相,萃余液经脱油处理后,返回使用或外排;其缺点在于P204萃取锌过程中水相酸度增高,抑制了萃取过程中锌的萃取率;仅当废水中含锌浓度较低时,萃取回收率才达到95%,而当废水含锌9.72g/L时,萃取回收率仅为88%;因此,锌的萃取回收率低,特别是当锌浓度高时,经萃取提锌后萃余液中仍含有相当量的锌,限制了处理后废水的使用范围;若废水外排的话仍需进行进一步的中和沉淀处理。该缺点限制了该方法的适用性。

为了提高水相中锌的萃取回收率,也有研究者采用在萃取过程中对水相进行加碱中和的方法,如采用NaOH、NH3、NH4HCO3进行中和,此类方法造成的缺点是水相中带进的钠或铵根离子无法排出,废水无法进行循环使用,若采用石灰中和,大量的硫酸钙渣形成则会严重阻碍萃取操作的运行。

发明内容

针对现有含锌废水处理上存在的上述问题,本发明提供一种从含锌废水中萃取回收锌的方法,采用经预处理后的含P204有机相对含锌废水进行萃取提锌,提高萃取效果,废水经处理后返回生产流程使用,在减少污染的同时提高水的循环利用率。

本发明的从含锌废水中萃取回收锌的方法按以下步骤进行:

1、在含锌废水中加入石灰搅拌进行中和,调节pH值为3~6;然后过滤除去滤渣,获得一次滤液;

2、将磺化煤油与P204混合获得有机相,磺化煤油与P204的混合比例按体积比为(1.5~4):1,有机相初次使用时采用NaOH进行预处理,得到预处理有机相,预处理时氢氧化钠的用量为50~100g/LP204;

3、采用预处理有机相对一次滤液进行1~3级萃取,获得负载有机相和萃余液;预处理有机相的用量为一次滤液总体积的0.5~2倍;

4、将负载有机相用废电解液进行1~2级反萃取,获得空白有机相和反萃液;负载有机相与废电解液的体积比为(1~2):1;

5、向萃余液中加入石灰搅拌进行苛化,然后过滤去除滤渣,获得二次滤液;石灰的用量按石灰中CaO的质量为所处理含锌废水中Zn的质量的0.9~1.5倍加入;

6、将二次滤液与空白有机相混合进行预处理,然后静置获得预处理有机相和预处理废水,预处理有机相返回到步骤3中循环使用。

上述的含锌废水为湿法炼锌各工序产生的含锌废水,包括浸出渣在洗渣过程中产出的洗渣废水,浸出渣进行选矿处理时产出的选矿废水,电解车间冲洗设备、电极时产生的冲洗废水;含锌废水的锌含量为5~40g/L。

上述的预处理废水返回到湿法炼锌各工序中作为新水使用,再次形成的废水进入步骤1中作为含锌废水处理。

上述方法获得的反萃液进入湿法炼锌工序的浸出工序,或者脱油后进入电积工序。

上述方法中的步骤3进行萃取时,每级萃取的时间为3~5min,每级萃取后静置3~8min。

上述方法中的步骤4进行反萃取时,每级反萃取的时间为3~5min,每级反萃取后静置3~8min。

上述方法中步骤3获得的萃余液中锌的含量为0.1~1.6g /L,锌的萃取率≥96%。

本发明的方法通过对P204进行预处理,在萃取工序锌的萃取效率高,可明显减少萃取所需级数,降低萃取设备投资和购买萃取剂的投资;并且由于萃取工序锌的萃取率高,处理后的废水含锌浓度低,便于继续返回原工序循环使用;整体方案与其他工序结合形成有机相和水相的闭路循环,本发明的方法高效、清洁,在环境保护上也具有良好的效果。