申请日2011.12.14

公开(公告)日2012.06.27

IPC分类号C02F103/38; C02F9/14

摘要

本发明涉及一种合成橡胶污水处理工艺,属于化工污水处理领域,包括以下步骤:橡胶污水首先进入预沉池进行匀质沉淀,通过管路输送至调节池,经调节池后的污水提升至气浮系统,进入涡凹气浮机,在涡凹气浮机中去除污水中的悬浮颗粒及胶体物质,经泵提升送入高效溶气气浮机,污水再进入生化处理系统,污水经排出后进入缺氧/好氧氧化池,然后污水流至二沉池,经沉淀后的上清液流至催化氧化单元集水池,通过管路进入催化氧化反应器,反应后的污水进入氧化絮凝池,最后进入到三沉池进行沉淀,然后排放。本发明将气浮单元设置成一级气浮系统采用涡凹气浮机,二级气浮系统采用高效溶气气浮机,可有效避免溶气罐结胶问题,同时保证了气浮处理效果。

权利要求书

1.一种合成橡胶污水处理工艺,其特征包括以下步骤:橡胶污水首先进入预沉池进行匀 质沉淀,污水经沉淀后通过管路输送至调节池,经调节池调节后的污水通过管路提升至气浮 系统中的反应混凝槽中,在反应混凝槽内投加聚合氯化铝和聚丙烯酰胺,然后进入涡凹气浮 机,在涡凹气浮机中去除污水中的悬浮颗粒及胶体物质,然后经泵提升送入高效溶气气浮机, 污水再进入生化处理系统的水解酸化池,在水解酸化菌的作用下,将污水中大分子物质、难 于生物降解的物质转化为易于生物降解的小分子物质,污水经水解酸化池排出后进入缺氧/好 氧氧化池,通过微生物的生物降解作用去除污水中有机污染物,然后污水流至二沉池,经沉 淀后的上清液流至催化氧化单元集水池,再通过管路进入催化氧化反应器,首先在催化氧化 反应器中加入聚丙烯酰胺,并在催化氧化反应器内投加硫酸亚铁及双氧水试剂,产生氧化能 力极强的羟基自由基,将污水中有机污染物大部分氧化去除,反应后的污水进入氧化絮凝池, 加入氧化剂进一步氧化,完全氧化后投加絮凝剂,使反应后的细小矾花进一步碰撞、絮凝, 最后进入到三沉池进行沉淀,出水可达标排放。

2.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的预沉池前端设置有 絮凝搅拌池。

3.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的经调节池调节后的 污水的pH值为6.5~8.0,污水在调节池内均质12-24h。

4.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的聚合氯化铝的加入 量为20~100mg/L,聚丙烯酰胺的加入量为1~5mg/L。

5.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的涡凹气浮机后串联 有高效溶气气浮机。

6.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的污水在水解酸化池 中停留8~12h,在缺氧氧化池停留6~12h,在好氧氧化池停留24~36h。

7.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的二沉池表面负荷为 0.5~1.65m3/m2.h。

8.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的双氧水的投入量为 0.1~0.4mg/L,硫酸亚铁的投入量为50~200mg/L,聚丙烯酰胺的加入量为1~2mg/L,氧化反 应时间为5~10min。

9.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的絮凝反应时间为 20-40min。

10.根据权利要求1所述的合成橡胶污水处理工艺,其特征在于所述的三沉池表面负荷 为0.5~1.65m3/m2.h。

说明书

合成橡胶污水处理工艺

技术领域

本发明涉及一种合成橡胶污水处理工艺,属于化工污水处理领域。

背景技术

随着国内市场合成橡胶需求量的持续增长,我国已建成多套橡胶生产装置。因橡胶污水 排放量大、有机污染物含量高,一般需配套独立的污水处理系统。因橡胶生产工艺中添加多 种化工助剂,同时在聚合反应中又产生大量不同分子量低聚合物,这些化学污染物大多属于 难生化降解物质,造成橡胶污水处理达标难度大。橡胶生产装置根据生产工艺、生产产品不 同,所排污水水质具有较大的差异,其中以丁苯橡胶、丁腈橡胶污水处理难度较大。

目前国内已建成的橡胶污水处理系统基本采用“气浮-生物氧化”处理工艺,出水CODcr 基本为120-150mg/L。近年来,随着国家对石油化工企业排污总量控制力度加大,化工企业 污水排放标准愈加严格,常规的橡胶污水处理工艺已不能满足现污水达标排放标准。例如, 齐鲁分公司橡胶厂污水处理场虽经过多次技术改造,但其出水水质仍远不能达到《污水综合 排放标准》(GB8978-1996)石油化工工业一级排放标准CODcr≤60mg/L的要求。

发明内容

根据现有技术的不足,本发明要解决的技术问题是:提供一种合成橡胶污水处理工艺, 使得合成橡胶的污水排放符合国家排放标准,避免环境的污染。

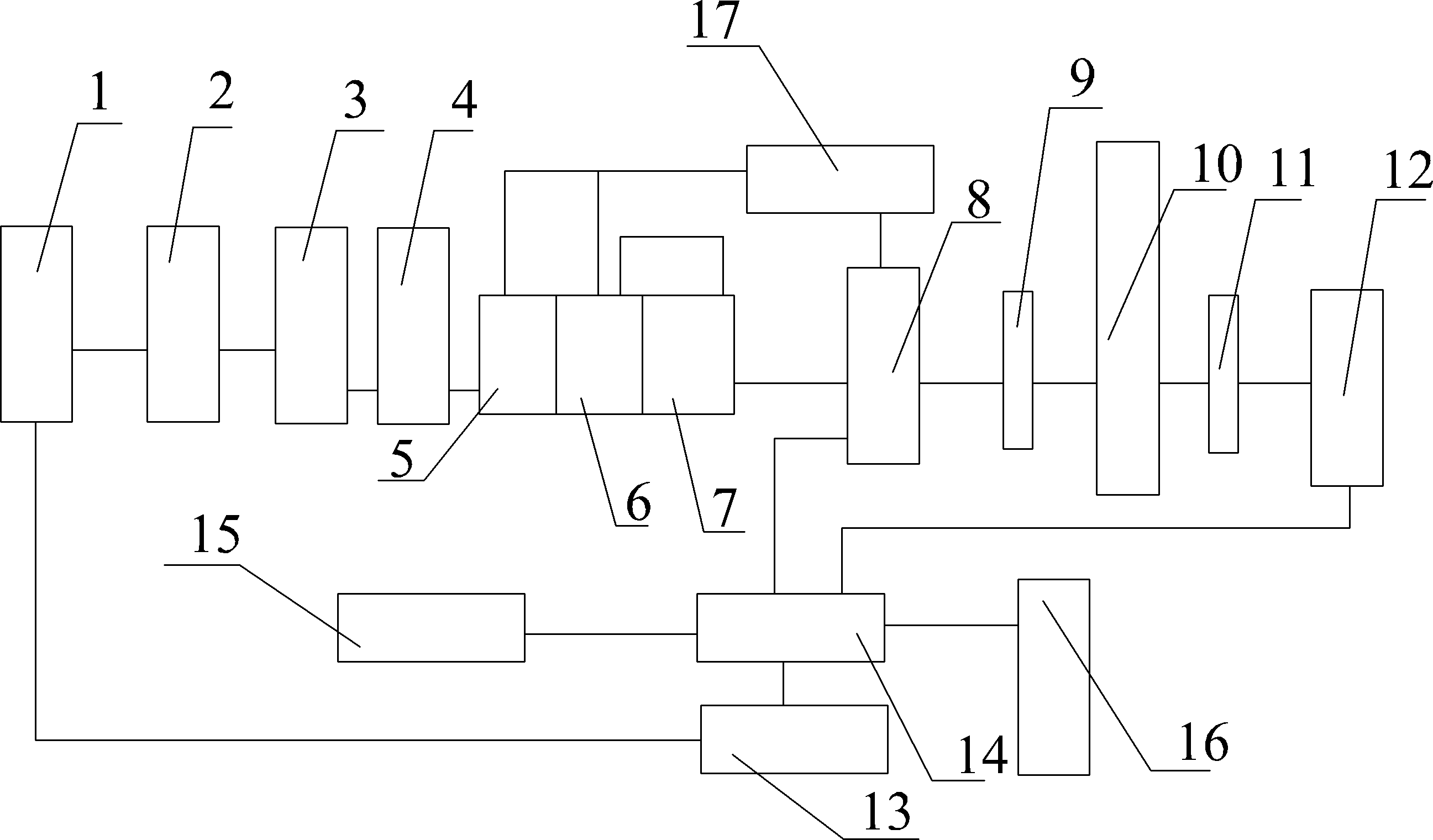

本发明解决其技术问题所采用的技术方案是:提供一种合成橡胶污水处理工艺,其特征 包括以下步骤:橡胶污水首先进入预沉池进行匀质沉淀,污水经沉淀后通过管路输送至调节 池,经调节池调节后的污水通过管路提升至气浮系统中的反应混凝槽中,在反应混凝槽内投 加聚合氯化铝(PAC)和聚丙烯酰胺(PAM),然后进入涡凹气浮机,在涡凹气浮机中去除污 水中的悬浮颗粒及胶体物质,然后经泵提升送入高效溶气气浮机,污水再进入生化处理系统 的水解酸化池,在水解酸化菌的作用下,将污水中大分子物质、难于生物降解的物质转化为 易于生物降解的小分子物质,污水经水解酸化池排出后进入缺氧/好氧氧化池,通过微生物的 生物降解作用去除污水中有机污染物,然后污水流至二沉池,经沉淀后的上清液流至催化氧 化单元集水池,再通过管路进入催化氧化反应器,首先在催化氧化反应器中加入聚丙烯酰胺, 并在催化氧化反应器内投加硫酸亚铁及双氧水试剂,产生氧化能力极强的羟基自由基,将污 水中有机污染物大部分氧化去除,反应后的污水进入氧化絮凝池,加入氧化剂进一步氧化, 完全氧化后投加絮凝剂,使反应后的细小矾花进一步碰撞、絮凝,最后进入到三沉池进行沉 淀,出水可达标排放。

所述的预沉池前端设置有絮凝搅拌池。

所述的经调节池调节后的污水的pH值为6.5~8.0,污水在调节池内均质12-24h。

所述的聚合氯化铝的加入量为20~100mg/L,聚丙烯酰胺的加入量为1~5mg/L。

所述的涡凹气浮机后串联有高效溶气气浮机。

所述的污水在水解酸化池中停留8~12h,在缺氧氧化池停留6~12h,在好氧氧化池停留 24~36h。

所述的二沉池表面负荷为0.5~1.65m3/m2.h。

所述的双氧水(质量分数为30%)的投入量为0.1~0.4mg/L,硫酸亚铁的投入量为50~200 mg/L,聚丙烯酰胺的加入量为1~2mg/L,氧化反应时间为5~10min。

所述的絮凝反应时间为20-40min。

所述的三沉池表面负荷为0.5~1.65m3/m2.h。

同时预沉池中的污泥通过污泥管路连接到污泥池,污泥池连接污泥浓缩池,二沉池和三 沉池则直接通过污泥管路连接污泥浓缩池,同时气浮单元中的涡凹气浮机和高效溶气气浮机 还通过污泥管路连接浮渣池,浮渣池通过管路连接污泥浓缩池,污泥浓缩池通过管路连接污 泥脱水系统。另外二沉池还通过管路连接污泥回流井,污泥回流井通过管路部分回流至水解 酸化池和缺氧氧化池,好氧氧化池通过污泥管路连接缺氧氧化池。

本发明的有益效果是:

(1)目前应用较为广泛的气浮装置主要有涡凹气浮系统以及溶气气浮系统,涡凹气浮系 统具有不易堵塞、运行管理方便等特点;溶气气浮系统对污水中悬浮物、胶体类污染物去除 处理效果好但对污水水质要求高,橡胶污水中含有大量胶体类物质,易于在溶气罐内聚合引 起堵塞影响其正常运行。本发明工艺将气浮单元设置成两级气浮系统,一级气浮系统采用涡 凹气浮机,二级气浮系统采用高效溶气气浮机,可有效避免溶气罐结胶问题,同时保证了气 浮处理效果。

(2)本发明水解酸化池采用上流式污泥床形式,并在池上部悬挂半软性填料,增加泥水 混合效果的同时可有效防止污泥的流失。水解酸化池后续生物氧化工艺采用常规缺氧/好氧 (A/O)生物处理工艺,A/O工艺不但能取得比较满意的脱氮效果,而且通过缺氧-好氧循 环操作,同样可取得较高的COD和BOD去除率。

(3)本发明催化氧化工艺采用Fenton试剂氧化,H2O2在Fe2+的催化作用下分解产生有高 反应活性的羟基自由基(·OH),然后通过电子转移等途径将有机物氧化分解成小分子甚至使小 分子的有机物氧化为水和CO2,个别有机物直接矿化。同时,Fe2+被氧化成Fe3+产生混凝沉淀, 去除大量有机物,所以Fenton试剂是集电化学混凝、化学催化氧化及物化絮凝沉淀于一体的 处理工艺。本发明采用改良的中性Fenton法,通过控制加药量及在催化氧化反应器内形成的 最佳药物结合点,运用最少的药量达到最佳的去除效果。因为不用前酸后碱调节pH,所以运 行费用大大降低,操作运行更加简捷,运行效果更加优良。