申请日2012.12.11

公开(公告)日2013.04.10

IPC分类号C04B33/22

摘要

本发明公开了一种窑內成球工业废渣及污泥烧制陶粒处置设备及工艺,其特征在于,它包括双向轴搅拌机、双轴捏合机、燃烧装置、陶粒回转窑和向陶粒回转窑供料的移动式入窑螺旋机,陶粒回转窑采用窑内成球装置。本发明结构简单,大大提高了陶粒窑设备对团块状,高水份粘性强,膏糊状工业固体废物及污泥处理量,废弃物处置成本低,具有良好的推广价值。

权利要求书

1.一种窑內成球工业废渣及污泥 烧制陶粒处置设备,其特征在于,它包括双向轴搅拌机、双轴捏合机、燃烧装置、陶粒回转窑和向陶粒回转窑供料的移动式入窑螺旋机,陶粒回转窑采用窑内成球装置。

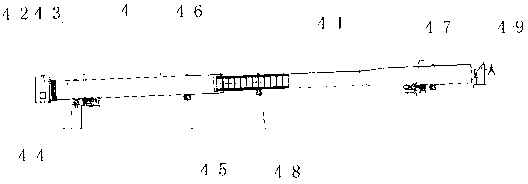

2.根据权利要求1所述的窑內成球工业废渣及污泥烧制陶粒处置设备,其特征在于,所述陶粒回转窑包括依次连接的陶粒窑内成球及干燥窑、配有密封装置的窑头罩和陶粒煅烧窑,陶粒煅烧窑的两端分别设置有托轮装置一和带挡轮托轮装置。

3.根据权利要求2所述的窑內成球工业废渣及污泥烧制陶粒处置设备,其特征在于,所述窑内成球装置设置在陶粒窑内成球及干燥窑中,陶粒煅烧窑和陶粒窑内成球及干燥窑之间设置有密封装置, 陶粒窑内成球及干燥窑的前端设置有驱动陶粒窑内成球及干燥窑旋转的动力装置,后端设置有托轮装置二, 陶粒煅烧窑和陶粒窑的端部设置有头部密封装置。

4.根据权利要求1所述的窑內成球工业废渣及污泥烧制陶粒处置设备,其特征在于,所述窑内成球装置包括回转筒体及回转筒体内部的由十字干燥器和呈等边三角形挂布的链条及环形干燥器、翻板干燥器组成的打散和破碎装置,打散和破碎装置贯通整个回转筒体。

5.根据权利要求4所述的窑內成球工业废渣及污泥烧制陶粒处置设备,其特征在于,所述窑内成球装置筒体内径上按一定间距设有多组呈等边三角形挂布的链条。

6.根据权利要求1所述的窑內成球工业废渣及污泥烧制陶粒处置设备,其特征在于,所述燃烧装置设置在陶粒煅烧窑中,通过燃料上料装置连接有燃料仓和燃料计量螺旋机。

7.一种窑內成球工业废渣及污泥烧制陶粒处置工艺,其特征在于,它包括如下步骤:

a、先将工业废渣及污泥和粘合剂掺对成物料;

b、经双辊轴搅拌机混合搅拌后入陈化仓陈化失水14天以上;

c、经陈化后的物料采用双轴捏合机搅拌后输送到陶粒回转窑的移动式入窑螺旋机;

d、物料入窑后经过预热、成球、干燥的过程后在陶粒煅烧窑经过1200-1300度的高温煅烧制成陶粒;

e、由竖式冷却机通过强制风冷却,使陶粒的温度降至200度以下后堆放。

8.根据权利要求7所述的窑內成球工业废渣及污泥烧制陶粒处置工艺,其特征在于,所述工艺步骤a过程中,物料的水分含量为33%-70%。

9.根据权利要求7所述的窑內成球工业废渣及污泥烧制陶粒处置工艺,其特征在于,所述工艺步骤e过程中,降温冷却后的陶粒是由传送皮带输送到斗式提升机入料口并提升到6米以上的高度的皮带输送机上,由皮带输送机运至陶粒堆场筛分后分别堆放。

说明书

窑內成球工业废渣及污泥烧制陶粒处置设备及工艺

技术领域

本发明涉及工业固体废物和污水处理厂污泥处置技术领域,尤其是涉及一种工业固体废物及污水处理厂剩余污泥最终处置环保设备及工艺。

背景技术

陶粒由于具备粒级配合理、体积密度小、导热系数低、吸水率低、耐火度高、保温隔热效果好、耐酸腐蚀等特点,被广泛应用于各行各业中。

仅从建筑行业看,陶粒是近几年继空心砖、加气混凝土砌块之后迅速发展起来的一种经济、实用的新型墙体材料,受到建筑行业的极大青睐。高层建筑的框架楼需要陶粒作填充材料,可使建筑物自重减轻30%以上。陶粒的热导系数小,热损失比砖小3-4倍,具有良好的隔热和保温性能。陶粒可加工多样化产品,可制作成不同规格的砌块、隔墙板、楼顶保温块、阳台板、轻型屋面板等等,因而深受欢迎,在建筑市场上是一种非常具有竞争力的建材产品。发展新型墙体材料的最主要方向是利用各种固体废弃物代替粘土资源,使新型墙体材料有源源不断的原材料供给。本技术发明的工业固体废物及污水处理厂剩余污泥窑内成球烧制陶粒处置环保设备属于利用固体废物及污泥变废为宝的新型墙体材料产品,而且与建筑节能密切相关。

当今国内用粘土或其他废弃物烧制陶粒釆用窑外成球技术,烧制陶粒物料先烘干,含水率达到18%以下,再用成球机成球后进入培烧窑经1100度~1200度高温烧结而成。当今窑外成球技术存在缺陷,对制陶粒物料含水率要求高,先烘干,能耗大,烘干费用高, 产品成本高,配套多,占地多,投资大,尤其对含水率极高的固体废物及污泥处置非常局限。而且陶粒球型大,陶粒规格单一,各行各业应用非常局限。

发明内容

本发明的目的就是为了解决现有技术之不足而提供的一种结构简单,既节能,又环保的窑內成球工业废渣及污泥烧制陶粒处置设备。

本发明是采用如下技术解决方案来实现上述目的:一种窑內成球工业废渣及污泥烧制陶粒处置设备,其特征在于,它包括双向轴搅拌机、双轴捏合机、燃烧装置、陶粒回转窑和向陶粒回转窑供料的移动式入窑螺旋机,陶粒回转窑采用窑内成球装置。

作为上述方案的进一步说明,所述陶粒回转窑包括依次连接的陶粒窑内成球及干燥窑、配有密封装置的窑头罩和陶粒煅烧窑,陶粒煅烧窑的两端分别设置有托轮装置一和带挡轮托轮装置, 窑内成球装置设置在陶粒窑内成球及干燥窑中,陶粒煅烧窑和陶粒窑内成球及干燥窑之间设置有密封装置, 陶粒窑内成球及干燥窑的前端设置有驱动陶粒窑内成球及干燥窑旋转的动力装置,后端设置有托轮装置二, 陶粒煅烧窑和陶粒窑的端部设置有头部密封装置。

所述窑内成球装置包括回转筒体及回转筒体内部的由十字干燥器和呈等边三角形挂布的链条及环形干燥器、翻板干燥器组成的打散和破碎装置,打散和破碎装置贯通整个回转筒体。

所述窑内成球装置筒体内径上按一定间距设有多组呈等边三角形挂布的链条。

所述燃烧装置设置在陶粒煅烧窑中,通过燃料上料装置连接有燃料仓和燃料计量螺旋机。

一种窑內成球工业废渣及污泥烧制陶粒处置工艺,其特征在于,它包括如下步骤:

a、先将工业废渣及污泥和粘合剂掺对成物料;

b、经双辊轴搅拌机混合搅拌后入陈化仓陈化失水14天以上;

c、经陈化后的物料采用双轴捏合机搅拌后输送到陶粒回转窑的移动式入窑螺旋机;

d、物料入窑后经过预热、成球、干燥的过程后在陶粒煅烧窑经过1200-1300度的高温煅烧制成陶粒;

e、由竖式冷却机通过强制风冷却,使陶粒的温度降至200度以下后堆放。

所述工艺步骤a过程中,物料的水分含量为33%-70%。

所述工艺步骤e过程中,降温冷却后的陶粒是由传送皮带输送到斗式提升机入料口并提升到6米以上的高度的皮带输送机上,由皮带输送机运至陶粒堆场筛分后分别堆放。

本发明采用上述技术解决方案所能达到的有益效果是:

1、本发明采用窑内成球方式入窑原料水分含量可大于33%,最高可达到70%含水率, 大大简化及优化了生产工艺;与今国内用粘土或其他废弃物烧制陶粒釆用窑外成球技术相比,含水率要求低,, 产品成本低,配套少, 占地少,投资小。

2、本发明采用的窑内成球装置,能大大提高了陶粒窑设备对团块状、高水份粘性强、膏糊状工业固体废物及污泥处理量,真正做到节能环保。