申请日2010.08.10

公开(公告)日2011.01.12

IPC分类号C04B28/00; C04B18/30; C04B28/04

摘要

本发明公开了一种染料废水混凝污泥制备免烧砖的方法,包括:将水泥和含水重量百分比为40~60%的染料废水混凝污泥混合均匀,然后经成型、养护制备得到免烧砖;其中,所述原料的重量百分比组成为:水泥20~60%,染料废水混凝污泥40~80%,其余为水。按照上述制备方法制备得到的免烧砖具有抗压强度高,耐久性好,不产生二次污染,透水速度快的优点,并且生产工序简单,所需设备少,投资少,易于工业实施和生产操作,可大量消纳染料废水混凝污泥,既有显著的环境效益,又有很好的经济效益,为染料化工行业的可持续发展创造条件。

权利要求书

1.一种染料废水混凝污泥制备免烧砖的方法,包括:将水泥和含水重量百分比为40~60%的染料废水混凝污泥混合均匀,然后经成型,养护制备得到免烧砖;

其中,所述原料的重量百分比组成为:

水泥 20~60%

染料废水混凝污泥 40~80%

余量为水。

2.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的染料废水混凝污泥与水泥的重量比为1∶0.5~1.5;水灰比为0.4~0.6,以最终制得的免烧砖的体积计水泥用量为200~500kg/m3。

3.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的染料废水混凝污泥中石膏的重量百分比含量为15~40%,二氧化硅的重量百分比含量为5~40%。

4.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的成型时间为2~24小时。

5.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的养护过程为两段养护过程,第一段为水中养护,第二段为空气养护。

6.根据权利要求5所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的水中养护时间为3~7天,水中养护温度为常温。

7.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的水泥为抗硫酸盐特性水泥。

8.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的水泥为石膏重量百分比含量在1.5%以下的特种硅酸盐水泥。

9.根据权利要求1所述的染料废水混凝污泥制备免烧砖的方法,其特征在于,所述的免烧砖经过表面处理。

10.根据权利要求1~9任一权利要求所述的染料废水混凝污泥制备免烧砖的方法制备得到的免烧砖。

说明书

一种染料废水混凝污泥制备免烧砖的方法及免烧砖

技术领域

本发明涉及染料化工行业固体废弃物资源化利用技术领域,尤其涉及一种利用染料废水混凝污泥制备免烧砖的方法及其制备的免烧砖。

背景技术

近年来,我国染料产量和出口量高速增长,染料品种超过1400个,常用品种有700~800个,其中以分散染料、活性染料和酸性染料为主要产品。我国染料行业的迅猛发展,随之产生大量染料废水,为环境保护带来了巨大的压力。所谓染料废水是指用苯、甲苯及萘等原料,经硝化、碘化,然后进行重氮化、偶合及硫化反应制造染料过程中排出的废水,主要产自反应器、过滤机及设备和地面清洗。据统计,生产每吨染料约产生废水50~80m3。染料废水混凝污泥是染料废水通过加入适量电石渣或石灰及少量聚合硫酸铁,经过混凝、沉淀、浓缩、压滤等作业得到的,其中含有大量的石膏和二氧化硅,不仅量大,而且成分复杂,目前我国将其视为危险固体废弃物,大多以堆放或填埋方式处置,存在二次污染的隐患,严重威胁土壤、地下水和地表水的安全。另外,由于土地日益紧张,适合染料废水混凝污泥填埋的场所越来越少,染料废水混凝污泥的处理和处置及资源化利用等问题,成为制约我国染料工业可持续发展的大问题。

水泥为粉状水硬性无机胶凝材料。加水搅拌后成浆体,能在空气中硬化或者在水中更好的硬化,并能把砂、石等材料牢固地胶结在一起。水泥是重要的建筑材料,用水泥制成的砂浆或混凝土,坚固耐久,广泛应用于土木建筑、水利、国防等工程。水泥按照成分及用途不同一般分为普通水泥、特种水泥和特性水泥。特种水泥指用于某种工程的专用水泥;而特性水泥主要是指具有某种特殊性能,应用于特殊要求的场合的水泥,如抗硫酸盐特性水泥。

染料废水混凝污泥是废水处理产生的副产物,其资源化再利用是目前的发展方向。染料废水处理产生的染料废水混凝污泥,由于有毒有害物质含量高,不适合堆肥农用或园林利用。染料废水混凝污泥用作建材的原料,如用作烧制水泥、轻质陶粒和砖块的原料,近年来进行大量研究,取得了显著的进展,但存在如下突出问题:

(1)利用染料废水混凝污泥作为生产水泥的原料,需要解决污泥贮存、生料调配及恶臭防治等问题,这给生产管理带来了很大的困难;更为严重的是,利用染料废水混凝污泥生产水泥,如果染料废水混凝污泥掺量超过10%,不仅水泥强度受到影响,而且会降低水泥炉窑的生产能力,缩短炉窑耐火材料寿命,同时,炉窑烟气处理难度增大,难以达标排放。

(2)染料废水混凝污泥制陶粒有两种方法,一种是把干化染料废水混凝污泥添加到粘土中烧制陶粒,另一种是利用染料废水混凝污泥焚烧灰和粘土烧制陶粒。然而,制得的陶粒筒压强度低,染料废水混凝污泥掺入量低、烟气净化难道大、成本高等问题难以解决。另外,染料废水混凝污泥先行焚烧需将污泥干化,能量消耗较高。

(3)目前,污泥制砖基本上指的是制备烧结砖。污泥制砖也有两种方法,一种是把干化的污泥与粘土混合烧砖,另一种是将染料废水混凝污泥焚烧灰加到粘土中烧砖,均存在染料废水混凝污泥掺入量低、烟气净化难道大、成本高等问题。同样地,若染料废水混凝污泥先行焚烧则需将污泥干化,能量消耗较高。染料废水混凝污泥烧结砖受到限制,因为染料废水混凝污泥烧结砖需加入大量粘土,势必破坏大量有限的耕地资源,国家已明令禁止生产实心粘土烧结砖。

目前已公开的专利或发表的文献,各种污泥制备免烧砖的方法与本发明不同,是将染料废水混凝污泥焚烧灰与水泥、粉煤灰胶凝材料混合,经成型,养护得到产品。严格说来,它们应称之为污泥焚烧灰制备免烧砖。同样地,污泥先行焚烧需将污泥干化,能量消耗较高,烟气净化难道大。查阅已有的文献报道,采用硅酸盐水泥、普通硅酸盐水泥、矿渣水泥胶凝材料直接固化污泥,当污泥掺量超过30%时,抗压强度小于10MPa,不能作为建筑材料使用。

总之,数量庞大、有毒有害的染料废水混凝污泥的资源化利用,直接关系到染料化工行业的可持续发展,而目前缺乏成熟可靠、经济可行的技术,实现染料废水混凝污泥的稳定化、无害化和资源化。

发明内容

本发明提供了一种染料废水混凝污泥制备免烧砖的方法及其制备的免烧砖,由该方法制备得到的免烧砖环境友好、制造成本低,且抗压强度和透水性好,实现废物的循环利用,促进染料化工行业的可持续发展。

一种染料废水混凝污泥制备免烧砖的方法,包括:将水泥和含水率(水重量百分比含量)为40~60%的染料废水混凝污泥混合均匀,然后经成型、养护制备得到免烧砖;其中,所述原料的重量百分比组成为:

水泥 20~60%

染料废水混凝污泥 40~80%

其余为水。

染料废水混凝污泥可以是染料废水混凝沉淀得到的污泥,例如:染料生产废水加适量电石渣或石灰及少量聚合硫酸铁,经过混凝、沉淀、浓缩、压滤等作业得到的染料废水混凝污泥,其中石膏的重量百分比含量为15~40%,二氧化硅的重量百分比含量为5~40%。。

本发明的原理为:染料混凝污泥与水泥混合,水泥熟料中的矿物硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等发生水化反应生成氢氧化钙、水化硅酸钙、水化铝酸钙、水化铁酸钙和钙矾石(CaO.Al2O3.3CaSO4.32H2O)等化合物,这些水化产物通过各种物理化学作用与污泥颗粒胶结在一起,形成抗压强度很高的污泥免烧砖,主要化学反应过程如下所示:

2(3CaO.SiO2)+6H2O→3CaO.2SiO2.3H2O+3Ca(OH)2

2(2CaO.SiO2)+4H2O→3CaO.2SiO2.3H2O+Ca(OH)2

3CaO.Al2O3+6H2O→3CaO.Al2O3.6H2O

4CaO.Al2O3.Fe2O3+7H2O→3CaO.Al2O3.6H2O+CaO.Fe2O3.H2O

CaO.Al2O3+10H2O→CaO.Al2O3.10H2O

12CaO.7Al2O3+51H2O→6(2CaO.Al2O3.8H2O)+2Al(OH)3

2CaO.Al2O3+11H2O→2CaO.Al2O3.8H2O+2Al(OH)3

12CaO.7Al2O3+12CaSO4.H2O+113H2O→4(CaO.Al2O3.3CaSO4.32H2O)+6Al(OH)3

3CaO.Al2O3+3CaSO4.H2O+32H2O→4(CaO.Al2O3.3CaSO4.32H2O)+4Al(OH)3

2SiO2+3Ca(OH)2→3CaO.2SiO2.3H2O

实际制备过程中,一般选用染料废水混凝污泥与水泥的重量比为1∶0.5~1.5,水灰比为0.4~0.6,以最终制得的免烧砖的体积计水泥用量为200~500kg/m3。水泥在水化过程中的孔隙率取决于水灰比,混凝土材料的强度随水灰比的降低而提高,所以水灰比不能太高;但是,水灰比亦不可太低,太低则水泥得不到充分的水化同样也会影响混凝土材料的强度,即影响最终免烧砖的强度。

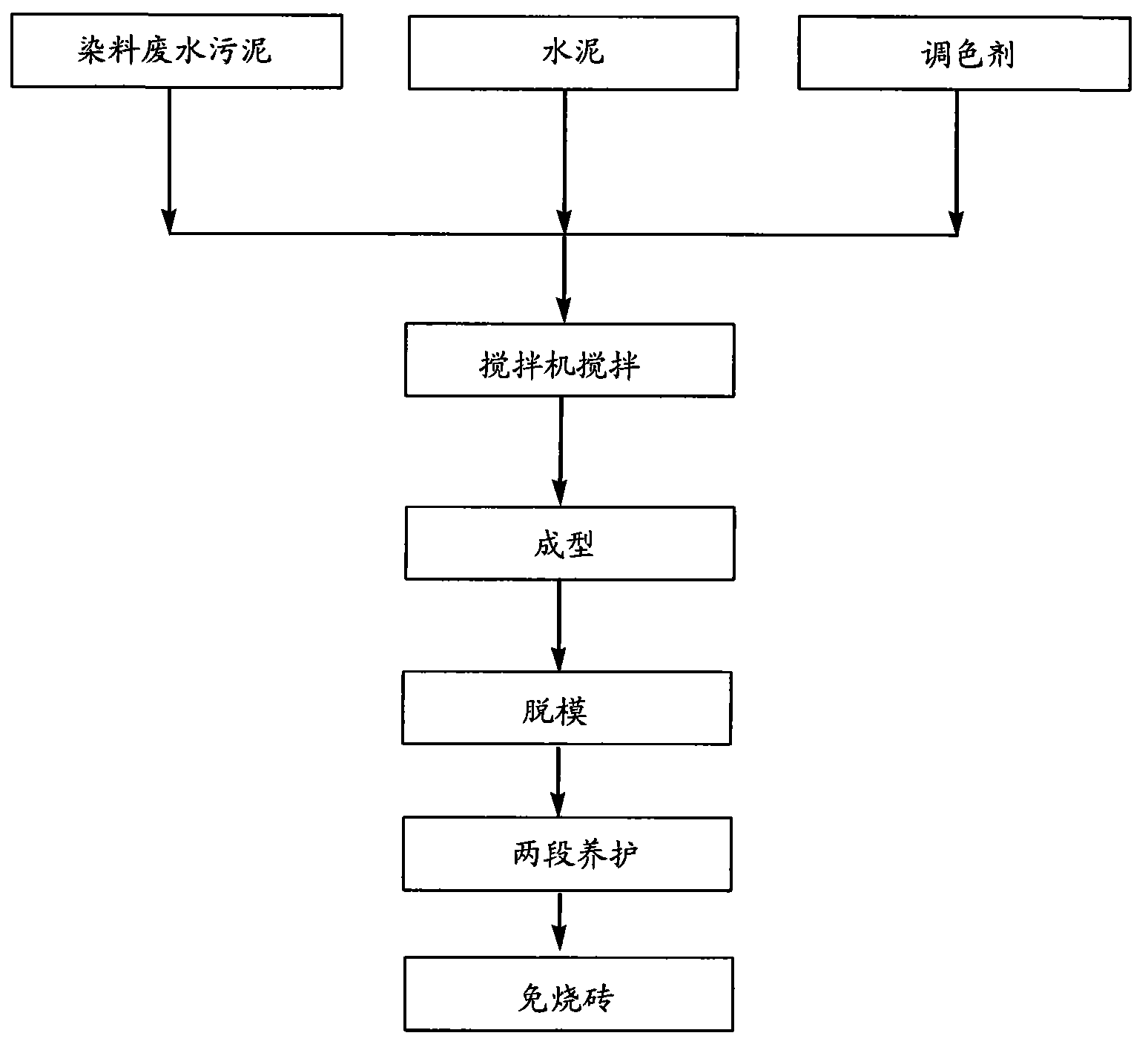

根据实际建筑需要,在制备免烧砖混合过程中可以加入各种颜色的调色剂,以满足不同场合的需要。

上述成型过程一般为:将混合均匀的混合料注入模型中振实,然后在空气中静置2~24小时脱模,可根据实际需要确定模型的尺寸和大小。

为了获得质量良好的地砖,成型后需在适宜的环境中进行养护,养护的目的是为了保证水泥水化过程能正常进行,水泥水化只能在为水填充的毛细管内发生,因此,必须创造条件防止水分由毛细管中蒸发失去,而且,在水泥水化过程中产生的水泥凝胶具有很大的比表面积,大量自由水变为表面吸附水。这时,如果不让水分进入水泥石,则供水化反应的水就会越来越少,在某些情况下会出现自干现象,使水泥水化不能继续进行。因此,在养护期内必须保持混凝土的饱水状态,或者接近于这个状态。只有在饱水状态下,水泥水化速度才是最大的。混凝土材料和周围空气的温差,也会影响水泥的水化过程,周围环境温度太低不利于水泥的水化。为使得混凝土免烧砖中水泥充分的水化,本发明选用两段养护过程,第一段为水中养护,一般养护时间为3~7天,养护温度为常温(一般指25℃左右),第二段为空气养护,养护时间没有严格限制;水中养护避免了水泥水化过程中发生自干现象。常温条件下水中养护与空气养护相结合,有效避免了污泥免烧砖体积膨胀、收缩、裂缝等劣化现象,制备得到的免烧砖透水性好。

水泥一般选用抗硫酸盐特性水泥或石膏重量百分比含量低于1.5%的特种硅酸盐水泥,以保证污泥免烧透水地砖的强度和耐久性满足使用要求。

根据实际建筑需要,可以对养护完成的免烧砖经过适当的表面处理,制备出表面光滑或有特殊装饰效果的免烧砖。制备得到免烧砖可直接用于人行道地面或其他建筑场合使用。

本发明取得的有益效果体现在:

(1)本发明以市售廉价水泥作为胶凝材料,有效利用了染料废水混凝污泥中的类似粘土矿物的无机成分及石膏,并以污泥中某些有机物作水泥的减水剂及增强剂,通过混合搅拌、成型、脱模、养护工艺流程生产强度高、耐久性好、耐磨性符合使用要求的污泥免烧透水地砖,这种地砖适合在人行道铺设,也可用于其它工程设施;

(2)水泥配比及水泥品种的选择,使之与污泥性质匹配,以便在污泥免烧透水地砖的使用性能满足要求的情况下,提高经济效益,防止二次污染;且污泥消纳量大,不需高温处理,避免二次污染,大幅度降低了污泥资源化成本,节省污泥填埋处置费用或污泥燃烧处理费用;

(3)本发明制备免烧砖的过程通过控制水泥水化过程,使水泥与污泥混合浆体的各种参数满足制造污泥免烧透水地砖的要求;

(4)由本发明提供的方法制备得到的免烧砖,抗压强度可以达到39MPa以上,高于MU30要求(普通建筑砖的最高强度等级),也高于我国建材协会2005年制定的现在仍在执行的渗水路面砖的技术标准(JC/T945-2005)。