申请日2010.05.31

公开(公告)日2011.11.30

IPC分类号C02F9/14

摘要

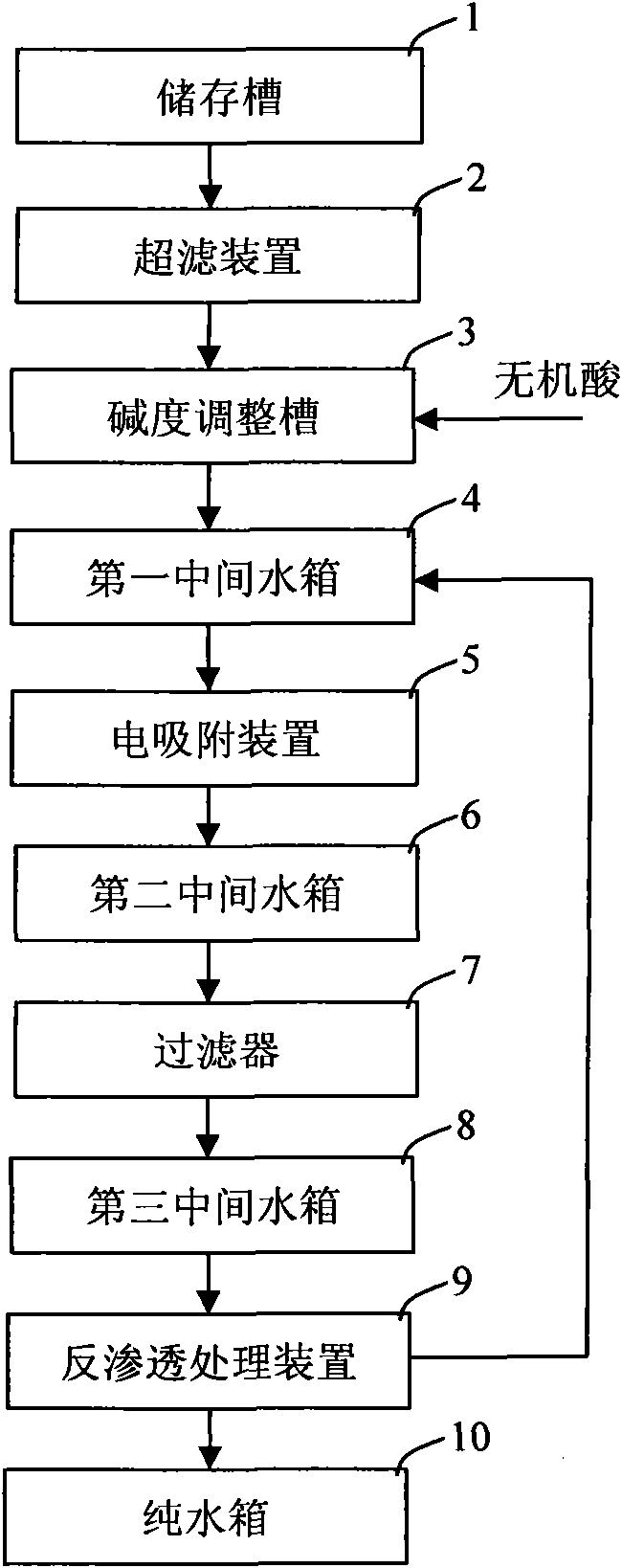

本发明公开了一种冷轧含油废水处理方法及其系统,其方法包括以下步骤:步骤一、冷轧含油废水先经过生物处理、再经过絮凝沉淀后,进入储存槽;步骤二、将所述储存槽中的废水转入超滤装置进行过滤处理;步骤三、经所述超滤装置处理后的滤出液进入碱度调整槽,使废水的pH值调整为6~8后,送入第一中间水箱;步骤四、将上述第一中间水箱中的水送入电吸附装置进行处理后送入第二中间水箱;步骤五、将所述第二中间水箱中的水,经过过滤器处理后,送入第三中间水箱;步骤六、将所述第三中间水箱中的水送入反渗透处理装置进行处理,然后将出水送入纯水箱。通过本发明,水质可以达到冷轧生产用水的要求,重复利用率高,能节约大量水资源。

权利要求书

1.一种冷轧含油废水处理方法,其特征在于,包括以下步骤:

步骤一、冷轧含油废水先经过生物处理、再经过絮凝沉淀后,进 入储存槽;

步骤二、将所述储存槽中的废水转入超滤装置进行过滤处理;

步骤三、经所述超滤装置处理后的滤出液进入碱度调整槽,并检 测滤出液的PH值,如果PH值大于8,则向所述碱度调整槽内加入无机 酸,使所述碱度调整槽内废水的pH值调整为6~8后,送入第一中间 水箱;

步骤四、将上述第一中间水箱中的水送入电吸附装置进行处理后 送入第二中间水箱;

步骤五、将所述第二中间水箱中的水,经过过滤器处理后,送入 第三中间水箱;

步骤六、将所述第三中间水箱中的水送入反渗透处理装置进行处 理,然后将所述反渗透处理装置的出水送入纯水箱。

2.如权利要求1所述的冷轧含油废水处理方法,其特征在于,将 步骤六中所述反渗透处理装置排放的浓水送入到所述第一中间水箱。

3.如权利要求1或2所述的冷轧含油废水处理方法,其特征在于, 所述步骤一中絮凝沉淀后的冷轧含油废水指标控制在COD<200mg/l,电 导率<4500us/cm,含油量<10mg/l。

4.一种冷轧含油废水处理系统,其特征在于,包括依次连接的储 存箱、超滤装置、碱度调整槽、第一中间水箱、电吸附装置、第二中 间水箱、过滤器、第三中间水箱和反渗透处理装置。

5.如权利要求4所述的冷轧含油废水处理系统,其特征在于,所 述反渗透处理装置包括出水端口和浓水端口,所述浓水端口与所述第 一中间水箱连接。

6.如权利要求4或5所述的冷轧含油废水处理系统,其特征在于, 所述电吸附装置包括两个或三个串联的电吸附模块。

7.如权利要求4或5所述的冷轧含油废水处理系统,其特征在于, 所述电吸附装置为两个,两个所述电吸附装置交替使用。

8.如权利要求4或5所述的冷轧含油废水处理系统,其特征在于, 所述过滤器为多介质过滤器。

9.如权利要求4或5所述的冷轧含油废水处理系统,其特征在于, 所述反渗透处理装置前安装有保安过滤器。

10.如权利要求4或5所述的冷轧含油废水处理系统,其特征在 于,所述反渗透处理装置为两个,两个所述反渗透处理装置串联使用。

说明书

冷轧含油废水处理方法及其系统

技术领域

本发明涉及废水处理领域,特别涉及一种冷轧含油废水处理方法 及其系统。

背景技术

冶金企业在轧钢过程产生大量的含油废水,其来源大致有以下三 部分:

一是带钢轧制过程中为了消除冷轧产生的热变形,需采用乳化液 进行冷却和润滑,由此而产生的冷轧乳化液废水。所采用的乳化液主 要是由2~10%的矿物油或植物油、阴离子型或非离子型的乳化剂和水 组成。

二是冷却带钢在松卷退火前均要用碱性溶液脱脂,产生大量的碱 性含油废水。所用的碱性溶液主要成分为氢氧化钠,表面活性剂等。

三是在轧制设备中各种设备故障时泄漏出的机械油类。

上述三部分为冷轧含油废水的主要组成部分。一般的含油废水处 理方法如气浮法,吸附法,生物法,化学法等,都难以得到理想的处 理效果。中国专利CN1736906A公开了一种冷轧轧制乳化液废水处理的 方法及其系统,其采用物理分离、生物处理加化学沉淀的方式,去除 各类污染物,达到环保要求后排放,其出水指标为含油量≤10mg/l、 悬浮物SS≤30mg/l、COD≤100mg/l,并未进行深度处理,出水无法作 为冷轧生产用水回用,只能排放或做原料场抑尘用水等要求不严格的 生产用水使用。目前冷轧行业普遍存在水的重复使用率低、水资源浪 费严重的现象。

发明内容

为解决上述问题,本发明提供一种冷轧含油废水处理方法及其系 统,使冷轧含油废水处理后可达到冷轧生产用水要求。

为实现上述目的,本发明的冷轧含油废水处理方法包括以下步骤:

步骤一、冷轧含油废水先经过生物处理、再经过絮凝沉淀后,进 入储存槽;

步骤二、将所述储存槽中的废水转入超滤装置进行过滤处理;

步骤三、经所述超滤装置处理后的滤出液进入碱度调整槽,并检 测滤出液的PH值,如果PH值大于8,则向所述碱度调整槽内加入无机 酸,使所述碱度调整槽内废水的pH值调整为6~8后,送入第一中间 水箱;

步骤四、将上述第一中间水箱中的水送入电吸附装置进行处理后 送入第二中间水箱;

步骤五、将所述第二中间水箱中的水,经过过滤器处理后,送入 第三中间水箱;

步骤六、将所述第三中间水箱中的水送入反渗透处理装置进行处 理,然后将所述反渗透处理装置的出水送入纯水箱。

优选地,将步骤六中所述反渗透处理装置排放的浓水送入到所述 第一中间水箱。

所述步骤一中絮凝沉淀后的冷轧含油废水指标控制在 COD<200mg/l,电导率<4500us/cm,含油量<10mg/l。

本发明的冷轧含油废水处理系统,包括依次连接的储存箱、超滤 装置、碱度调整槽、第一中间水箱、电吸附装置、第二中间水箱、过 滤器、第三中间水箱和反渗透处理装置。

优选地,所述反渗透处理装置包括出水端口和浓水端口,所述浓 水端口与所述第一中间水箱连接。

所述电吸附装置包括两个或三个串联的电吸附模块。

所述电吸附装置为两个,两个所述电吸附装置交替使用。

所述过滤器为多介质过滤器。

所述反渗透处理装置前安装有保安过滤器。

所述反渗透处理装置为两个,两个所述反渗透处理装置串联使用。

本发明的冷轧含油废水处理方法及其系统,处理后的冷轧含油废 水可达到PH6-9,电导率<10us/cm,氯化物<1.0mg/l,产水率>75%,满 足冷轧生产用水需要。

通过本发明的冷轧含油废水处理方法及其系统,处理后水质大大 优于水的排放标准,减少了对外界的污染,并且水质可以达到冷轧生 产用水的要求,重复利用率高,能节约大量水资源。