申请日2010.05.20

公开(公告)日2010.10.13

IPC分类号C01D3/06; C05D1/00

摘要

本发明提供了用纯碱厂蒸氨废水与钾长石反应制取钾肥的工艺方法,包括以下步骤:(1)取蒸氨废液;(2)按蒸氨废液中所含的CaCl2和NaCl的总重量与钾长石粉末的重量比为0.05~0.2∶1混合均匀;以及(3)在温度为700~1300℃焙烧2~4小时。本发明采用蒸氨废液作为原料,将大量的蒸氨废液变废为宝,彻底消除了长期以来纯碱厂大量蒸氨废液对环境造成的影响,且整个生产过程无二次污染产生,具有很好的社会效益。此外,本发明直接有效地利用蒸氨废液制得水溶性钾肥和KCl晶体原料,其用途广,具有显著的经济效益。本发明工艺简单、生产所需成本低,适合推广应用。

权利要求书

1.用纯碱厂蒸氨废水与钾长石反应制取钾肥的工艺方法,其特征在于,包括以下步骤:

(1)取蒸氨废液;

(2)按所述蒸氨废液中所含的CaCl2和NaCl的总重量与钾长石粉末的重量比为0.05~0.2∶1混合均匀;以及

(3)在温度为700~1300℃焙烧2~4小时。

2.如权利要求1所述的方法,其特征在于,所述步骤(1)的蒸氨废液可以是进一步蒸发浓缩后分离出NaCl晶体后的废水。

3.如权利要求1所述的方法,其特征在于,所述步骤(2)蒸氨废液中所含的CaCl2和NaCl的总重量与钾长石粉末的重量比为0.10~0.15∶1。

4.如权利要求1所述的方法,其特征在于,所述步骤(2)进一步包括向蒸氨废液与钾长石粉末的混合物中加入占钾长石粉末重量为6~8%的燃料,混合均匀后制成团块。

5.如权利要求4所述的方法,其特征在于,所述燃料为燃煤粉。

6.如权利要求1所述的方法,其特征在于,所述步骤(3)中温度为800~1000℃。

7.如权利要求1所述的方法,其特征在于,进一步包括将所述步骤(3)中焙烧后得到的烧成料浸提,提取溶剂与烧成料的体积重量比为1~3∶1,浸提时间为1~3小时,过滤,收集提取液和浸渣。

8.如权利要求7所述的方法,其特征在于,所述提取溶剂为水。

9.如权利要求7所述的方法,其特征在于,进一步包括将提取液浓缩、结晶、过滤、分离,得到KCl结晶。

10.权利要求1-9任一权利要求所述的方法用于制取钾肥和KCl。

说明书

用纯碱厂蒸氨废水与钾长石反应制取钾肥的工艺方法

技术领域

本发明涉及将工业废水废物利用的方法,尤其涉及一种用纯碱厂蒸氨废液与钾长石反应制取钾肥的方法。

背景技术

在索尔维法纯碱生产中,通常包括以下步骤:氨盐水碳酸化、分离重碱和回收氨,其中回收氨是指在蒸氨系统中加入石灰乳并用蒸汽蒸馏氨气。经上述操作后所得液体中含有2~3%的固体物质,该液体经固液分离所得固体为“碱渣”,其主要成分为CaCO3、CaCl2、CaO和Mg(OH)2等,所得液体为“蒸氨废液”,其主要成分为CaCl2和NaCl。通常,每生产一吨纯碱约产0.2~0.3吨碱渣及10~12吨蒸氨废液。蒸氨废液的生成量是碱渣生成量的30~50倍。

长期以来,对于蒸氨废液的处理与利用一直没有较好的办法。纯碱厂蒸氨废液被直接排入环境,对环境造成严重的影响。曾有工厂对蒸氨废液进行蒸发浓缩后回收CaCl2和NaCl,但因废水浓度稀,需消耗大量热能,并且废水量大,而CaCl2的用途有限,市场容量较小,从而未能工业化实施。

发明专利CN1298848A提供了一种利用纯碱厂碱渣、废液与钾矿石作为原料制钾肥的工艺方法。该方法利用碱渣、钙母液和钾长石作为原料制取可溶性钾肥,其中蒸氨废液作为配料按液固比1∶0.8~1的比例加入焙烧后的熟料中。这个比例相对于每年蒸氨废液的生成量是碱渣生成量的30~50倍左右而言是非常小的,因此该方法远远不足以解决纯碱厂大量蒸氨废液需要处理的问题。

其次,蒸氨废液未参与高温焙烧提取可溶性钾肥的反应,即蒸氨废液中的CaCl2和NaCl成分未被有效利用于制备钾肥。该方法未能有效地利用蒸氨废液。

此外,该方法需以大量的钙母液作为反应原料,即在反应开始前若未准备好此钙母液,该方法则不能适用。

综上,发明专利CN1298848A提供的工艺方法不适于直接处理和利用大量的纯碱蒸氨废液,具有一定局限性。

发明内容

本发明所要解决的技术问题是针对现有技术的不足,提出一种以纯碱厂排放的蒸氨废液为原料,能够大量地且直接有效地将蒸氨废液变废为宝的方法,彻底消除长期以来大量的蒸氨废液对环境的影响。

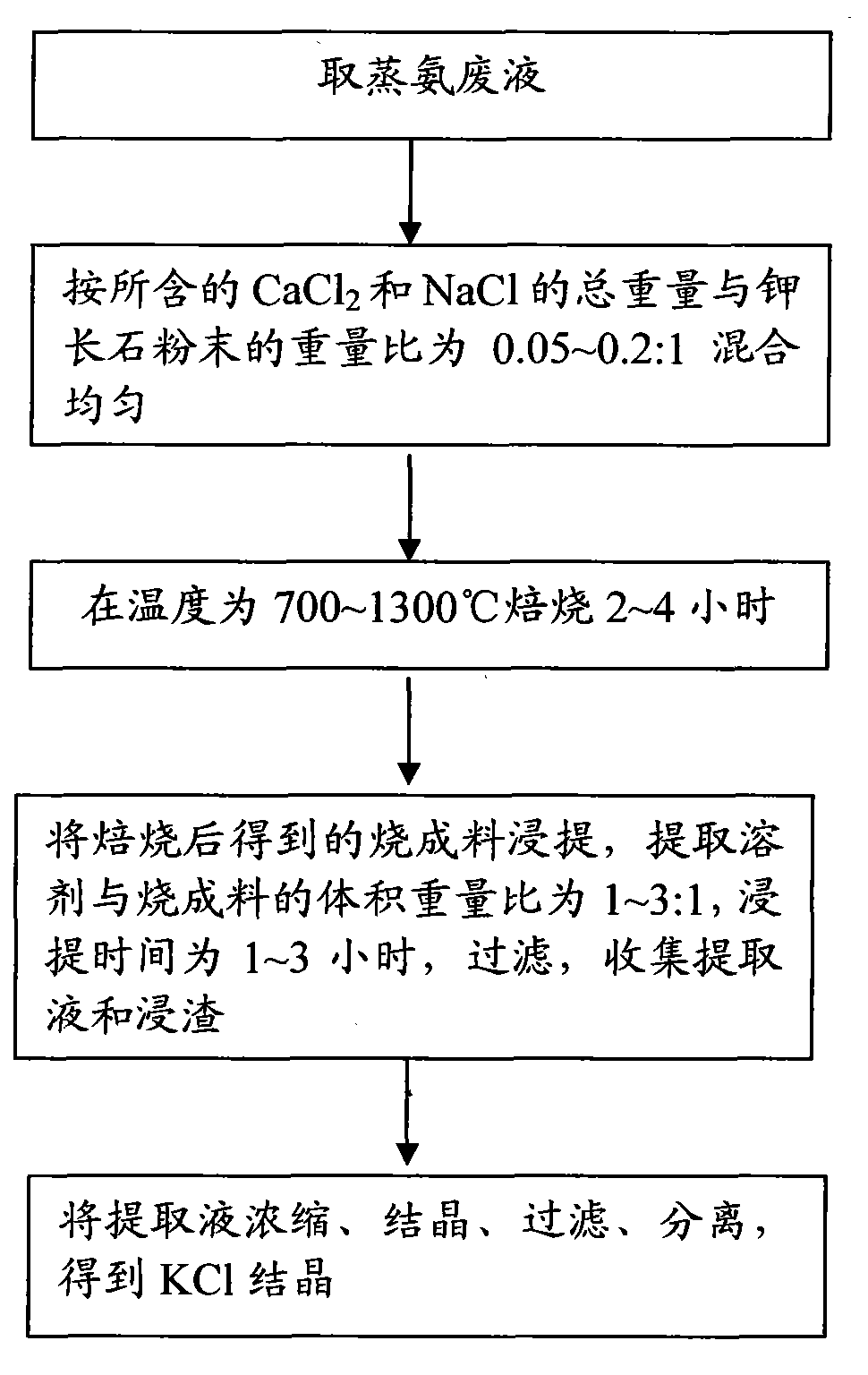

本发明一方面提供了一种用纯碱厂蒸氨废液与钾长石反应制取钾肥的方法,包括以下步骤:

(1)取蒸氨废液;

(2)按蒸氨废液中所含的CaCl2和NaCl的总重量与钾长石粉末的重量比为0.05~0.2∶1混合均匀;以及

(3)在温度为700~1300℃焙烧2~4小时。

“蒸氨废液”是指索尔维法纯碱厂的氨盐水经碳酸化、分离重碱及蒸发回收氨后的废水,主要成分CaCl2和NaCl的含量分别为90~120g/L和40~60g/L。

本发明是利用蒸氨废液中的钠和(或)钙成分能与钾长石在高温下反应,使钾长石中水不溶性钾转化为水溶性钾,反应式分别为:

KAlSi3O8+NaCl=KCl+NaAlSi3O8

2KAlSi3O8+CaCl2=2KCl+CaAl2Si2O8+4SiO2。

蒸氨废液可直接进入步骤(2)与钾长石粉末混合,也可经蒸发浓缩并回收NaCl晶体后与钾长石粉末混合。优选地,步骤(1)的蒸氨废液可以是进一步蒸发浓缩后分离出NaCl晶体后的废水。步骤(1)可以包括将蒸氨废液蒸发浓缩至固体含量为40~45%后并分离出NaCl晶体,取废水。分离出的NaCl晶体可用于工业用盐,剩下的废水中仍含有CaCl2和部分NaCl成分。

步骤(2)中钾长石粉末经研磨粉碎后过100~200目筛制备得到,优选地,钾长石粉末过100目筛。

步骤(2)中将蒸氨废液或经分离NaCl晶体后的废水按废水中所含的CaCl2和NaCl的总重量与钾长石粉末的重量比为0.05~0.2∶1混合均匀。优选地,步骤(2)蒸氨废液中所含的CaCl2和NaCl的总重量与钾长石粉末的重量比为0.10~0.15∶1。

步骤(2)中的混合料可直接进入步骤(3),也可被制成团块后进入步骤(3)。优选地,步骤(2)进一步包括向混合后的蒸氨废液与钾长石粉末中加入占钾长石粉末重量为6~8%的燃料,与蒸氨废液和钾长石混合均匀后制成团块。

同样优选地,可以先把蒸氨废液蒸发浓缩至固体含量40~45%,然后取分离NaCl晶体后的废水,加入钾长石粉末,混合均匀后制成团块。更优选地,步骤(2)进一步包括向分离NaCl晶体后的废水与钾长石粉末中加入燃料,混合均匀后制成团块,其中,燃料重量为钾长石粉末重量的6~8%。

加入燃料的目的是为了使混合料达到所需要的高温。为了达到高温,可以采用外热式,也可采用以煤或油或可燃气为燃料的内热式,其中,以煤为燃料成本最低。因此,优选地,燃料为燃煤粉。

制成团块的方法可以为用圆盘成球机或挤压成型机等成团设备制备。

步骤(3)为将步骤(2)中的混合料或混合后制成的团块投入焙烧窑炉中,在700~1300℃的高温下焙烧2~4小时后出窑,为烧成料。

所用焙烧设备可以是立窑也可以是转窑或其它类型的窑炉。

用NaCl或(和)CaCl2法与钾长石反应属于熔浸法,只有使NaCl或(和)CaCl2熔化才能使钾长石中钾较好的转化为水溶性钾。优选地,温度控制为800~1000℃。更优选地,温度控制为900~1000℃。

经焙烧后,钾长石粉末中的钾有70~90%转化为水溶性钾,烧成料中的可溶性钾含量(以K2O计)已达7%以上。烧成料可直接用作钾肥,或用于复混肥的原料,也可经过浸提、蒸发浓缩、结晶等过程,制成纯净的KCl。

优选地,本发明可进一步包括步骤(4):将步骤(3)中焙烧后得到的烧成料浸提,提取溶剂与烧成料的体积重量比为1~3∶1,浸提时间为1~3小时,过滤,收集提取液和浸渣。

其中,浸提过程是为了分离烧成料中的水溶性钾。

提取溶剂不限,可以为本发明过程中使用的蒸氨废液,也可以为蒸氨废液经分离NaCl晶体后的废水,还可以为水等溶剂。优选地,本发明的提取溶剂为水。

该过程可以采用釜式设备进行间歇式操作,或多釜串联式连续操作,或采用连续浸提槽进行连续操作。

浸提过程可在常温下进行,也可进行加热,在不超过100℃的温度下进行。

浸提后用过滤装置进行液固分离,液体为提取液,固体为水浸渣。水浸渣可用于生产瓷砖,提取液可进一步作为工业原料被利用。

优选地,本发明进一步包括步骤(5):将步骤(4)中提取液浓缩、结晶、过滤、分离,得到KCl结晶。

将提取液在蒸发器中蒸发浓缩至KCl接近饱和,这时有NaCl结晶出来,乘热过滤分离出NaCl,然后冷却,使KCl结晶出来,再过滤,得到KCl结晶,用少量水洗后成为纯净的KCl产品。经分离KCl后的母夜再返回到蒸发器中循环利用。当母液循环很多次后,CaCl2含量较高时,母液不再循环,与蒸氨废液混合后用于加入钾长石粉末中。通过控制废水的加入量可控制KCl结晶的品质。

本发明另一方面提供了一种用纯碱厂蒸氨废液与钾长石反应制取钾肥的方法在制取钾肥和纯净的KCl中的应用。

与现有技术相比,本发明具有以下的优点:

(1)本发明采用蒸氨废液作为原料,将大量的蒸氨废液变废为宝,彻底消除了长期以来纯碱厂大量蒸氨废液对环境造成的影响,且整个生产过程无二次污染产生,具有很好的社会效益;

(2)本发明直接有效地利用蒸氨废液制得水溶性钾肥、KCl晶体和水浸渣等原料,其用途广,具有显著的经济效益;以及

(3)本发明工艺简单、生产所需成本低,适合推广应用。