申请日2010.05.07

公开(公告)日2010.08.25

IPC分类号C07C69/14; C07C67/54; C02F1/04; C07C29/82; C07C31/12

摘要

一种共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,它是将含丁醇、醋酸丁酯、水、有机残渣的废水在第一精馏塔T-01进行常压精馏增浓,塔釜得到纯水和有机残渣,塔顶蒸汽冷凝后分层,水层回流,有机层进入第二精馏塔T-02在120~200KPa加压精馏,塔釜采出高纯度醋酸丁酯,塔顶为醇酯比为3/1~9/1的蒸汽,冷凝后一部分回流,一部分进入第三精馏塔T-03在3~15KPa进行减压精馏,塔釜采出高纯度丁醇,塔顶为醇酯比为1/3~1/2的蒸汽,经冷凝冷却后,从第二精馏塔T-02的进料口进入塔内,继续增浓提纯。本发明的工艺具有工艺环保,能耗低,投资省,不需要添加共沸剂和溶剂回收率高(达99%以上)等优点。

权利要求书

1.一种共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,其特征是它由以下步骤组成:

步骤1.从储罐(G-01)将含丁醇0.1~7%(wt)、醋酸丁酯1~5%(wt)、水85~96%(wt)和有机残渣1~3%(wt)的废水通过管道1输送到换热器(H-01)换热至30~50℃,加热介质为第一精馏塔(T-01)塔釜出料,然后将废水输送到换热器(H-02)与第一精馏塔(T-01)塔顶蒸汽换热,进一步预热至80~90℃后,从第一精馏塔(T-01)的进料口进入塔内,进行增浓提纯;

步骤2.第一精馏塔(T-01)操作压力为常压,塔釜采用蒸汽加热,第一精馏塔(T-01)塔顶蒸汽经换热后的冷凝液,进入分相罐(S-01),重相为水,轻相为丁醇和醋酸丁酯混合物,醇酯比约为5/3,重相回流;轻相采出,从第二精馏塔(T-02)的进料口进入塔内,第一精馏塔(T-01)塔顶温度85~95℃,塔釜温度100~105℃,塔釜得到纯水和有机残渣;

步骤3.第二精馏塔(T-02)操作压力为120~200KPa,塔釜采用蒸汽加热,塔顶温度120~140℃,塔釜温度130~155℃,塔釜采出醋酸丁酯,塔顶为醇酯比为3/1~9/1的蒸汽,第二精馏塔(T-02)塔顶蒸汽作为第三精馏塔(T-03)再沸器(H-03)的热源,经换热后的冷凝液进入回流罐(V1),一部分回流,一部分从第三精馏塔(T-03)的进料口进入塔内;

步骤4.第三精馏塔(T-03)操作压力为3~15KPa,塔顶温度35~70℃,塔釜温度40~75℃,塔釜采出丁醇;塔顶为醇酯比为1/3~1/2的蒸汽,经冷凝冷却后,从第二精馏塔(T-02)的进料口进入塔内,继续增浓提纯。

2.根据权利要求1所述的共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,其特征是:步骤2所述的第一精馏塔(T-01)采用板式塔。

3.根据权利要求1所述的共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,其特征是:步骤3所述的第二精馏塔(T-02)进料板上段即精馏段采用填料塔,进料板下段即提馏段采用板式塔。

4.根据权利要求1所述的共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,其特征是:步骤4所述的第三精馏塔(T-03)采用填料塔。

说明书

共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺

技术领域

本发明涉及共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,简称m-HSAD工艺。

背景技术

醋酸丁酯是重要的化工基础原料,广泛用于油漆类、人造革和塑料工业的溶剂,还可用作萃取剂、配制香蕉水及用于香料工业等。醋酸丁酯的工业生产普遍采用的是传统硫酸催化酯化法,在工艺上分为酯化、中和与洗涤、精馏等几个工艺段。在生产过程中,精馏耗能约占总能耗的40%,降低精馏过程能耗是醋酸丁酯生产节能的重要途径。在酯化工艺段,产物是酯和水,为了使反应尽可能的向右进行,通常要求尽可能的将酯化反应产生的水分离出,此时,分离出的水被称为酯化水。另外,在医药生产过程中作为发酵液中有效成份的萃取剂或反应过程的溶剂,醋酸丁酯和丁醇经常残留在生产过程排出的残液中,其含量一般在0.1-9%wt之间。这种工业废水如果直接排放,一方面,严重污染环境;另一方面,会造成严重浪费。因此,排放前需要对其中的有机溶剂进行资源化回收处理。

在青霉素生产过程中,醋酸丁酯和丁醇是其中的两种常用的溶剂。由于生产过程的特点,这两种溶剂常常会同时出现在废液之中。因此,将它们从废液中分离出并将它们各自分开再精制成高纯度产品而循环使用,是清洁生产和环境保护的双重要求。然而,它们两者在常压下一般会形成共沸物,采用普通精馏方法难以将它们分离精制。现行工业化工艺中一般采用共沸精馏手段分离丁醇和醋酸丁酯,但需要进行共沸剂的回收与循环,能耗较高。

发明内容

本发明的目的在于提供“多塔热耦合变压共沸精馏新工艺”,以分离醋酸丁酯-丁醇-水-有机残渣(或其它高沸物)体系中的有机溶剂,并将其资源化。该工艺简称m-HSAD工艺。本发明可以回收得到含量在99.5%(wt)以上的醋酸丁酯和含量在99.5%(wt)以上的丁醇,且能量消耗低,工艺流程短,投资较少。

本发明提出的m-HSAD工艺中包含精馏塔T1、T2、T3以及塔釜再沸器、冷凝冷却器、换热器和分相罐。本发明的目的可通过以下技术解决方案来实现。

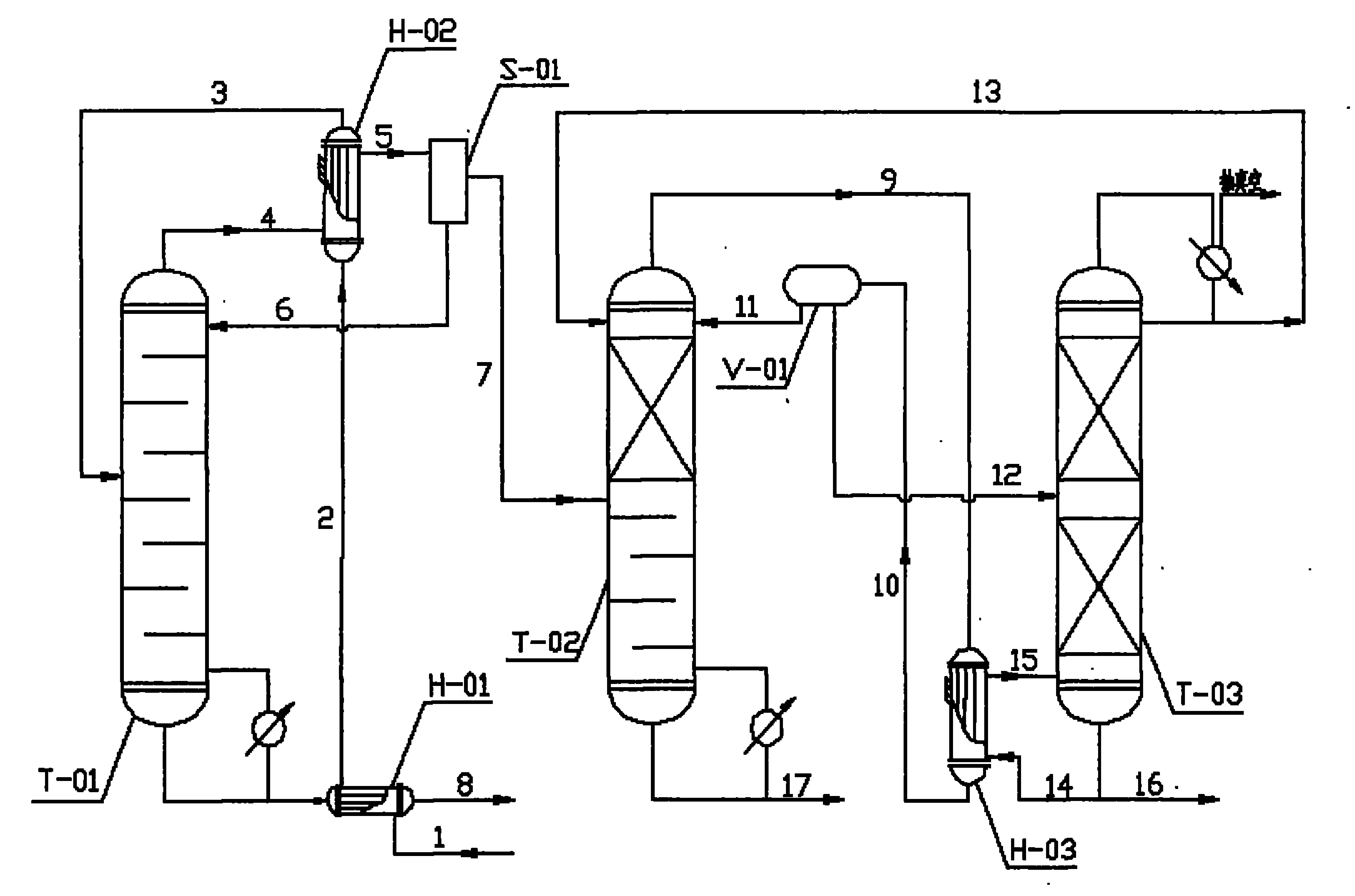

一种共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,其工艺流程如图1所示,它主要包括以下步骤:

步骤1.从储罐G-01将含丁醇0.1~7%(wt)、醋酸丁酯1~5%(wt)、水85~96%(wt)和有机残渣(或其它高沸物)1~3%(wt)的废水通过管道1输送到换热器H-01换热至30~50℃,加热介质为第一精馏塔T-01塔釜出料,然后将废水输送到换热器H-02与第一精馏塔T-01塔顶蒸汽换热,进一步预热至80~90℃后,从第一精馏塔T-01的进料口进入塔内,进行增浓提纯;

步骤2.第一精馏塔T-01操作压力为常压,塔釜采用蒸汽加热,精馏塔T-01塔顶蒸汽经换热后的冷凝液,进入分相罐S-01,重相为水,轻相为丁醇和醋酸丁酯混合物,重相回流;轻相采出,从精馏塔T-02的进料口进入塔内,精馏塔T-01塔顶温度85~95℃,塔釜温度100~105℃,塔釜得到纯水和有机残渣(或其它高沸物);

步骤3.第二精馏塔T-02操作压力为120~200KPa,塔釜采用蒸汽加热,塔顶温度120~140℃,塔釜温度130~155℃,塔釜采出醋酸丁酯,塔顶为醇酯比为3/1~9/1的蒸汽,精馏塔T-02塔顶蒸汽作为精馏塔T-03再沸器H-03的热源,经换热后的冷凝液进入回流罐V1,一部分回流,一部分从精馏塔T-03的进料口进入塔内;

步骤4.第三精馏塔T-03操作压力为3~15KPa,塔顶温度35~70℃,塔釜温度40~75℃,塔釜采出丁醇;塔顶为醇酯比为1/3~1/2的蒸汽,经冷凝冷却后,从精馏塔T-02的进料口进入塔内,继续增浓提纯。

上述的共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,步骤2所述的第一精馏塔T-01采用板式塔。由于废水中存在有机残渣(或其它高沸物),为了不易阻塞造成液泛,优选的采用板式塔。

上述的共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,步骤3所述的第二精馏塔T-02优选的是进料板上段即精馏段采用填料塔(传质效率高),进料板下段即提馏段采用板式塔(不易阻塞避免造成液泛)。

上述的共沸精馏分离回收废水中的醋酸丁酯和丁醇的工艺,步骤4所述的第三精馏塔T-03优选的是采用填料塔,以获取较高的传质效率。

本发明是利用在不同压力下,醋酸丁酯、丁醇、水会形成不同共沸组成的三元、二元共沸物的特点进行分离,不需引入共沸剂或其它化学物质,进行三塔连续生产,可分别从三个塔的塔釜得到水、高纯度醋酸丁酯和丁醇。

本发明具有以下优点:(1)充分利用了塔顶蒸气中的热量和塔底废热(低品质热量),实现降低能耗的目的;(2)通过变压工艺,得到高纯度的醋酸丁酯和丁醇;(3)不需引入共沸剂或其它化学物质,绿色环保。(4)工艺路线短,投资省,且废水中的有机溶剂的回收和资源化率可高达99%以上。