申请日2008.12.31

公开(公告)日2009.07.08

IPC分类号C02F9/06; C02F1/72; C02F1/66; C02F1/64; C02F1/469; C02F1/42; C02F103/34

摘要

酸、碱回收率高的氧化铁生产废水的处理方法,将废水经氧化、中和、过滤回收铁离子后成为脱铁废水,再用电渗析制酸碱的方法处理脱铁废水制取酸和碱;电渗析装置设有内置阴极的阴极室及内置阳极的阳极室,阴极室与阳极室之间设有由相互间隔的一阳离子交换膜一阴离子交换膜组成膜对,膜对的阳离子交换膜和阴离子交换膜之间的区域设定为原液室,阳离子交换膜向阴极方向的一区域设定为碱回收室,阴离子交换膜向阳极方向的一区域设定为酸回收室,在原液室输入所述的脱铁废水,在碱回收室输入稀碱溶液,在酸回收室输入稀酸溶液,在阴极与阳极间通直流电。本发明适合作废水处理。

权利要求书

1、氧化铁生产废水的处理方法,所述废水是指采用湿法工艺生产氧化铁 时所得的酸性母液和/或清洗废水,其特征是所述废水经氧化、中和、过滤回 收废水中的铁离子后成为脱铁废水,再用电渗析制酸碱的方法处理所述脱铁 废水,制取与脱铁废水中所含盐相对应的酸和碱;

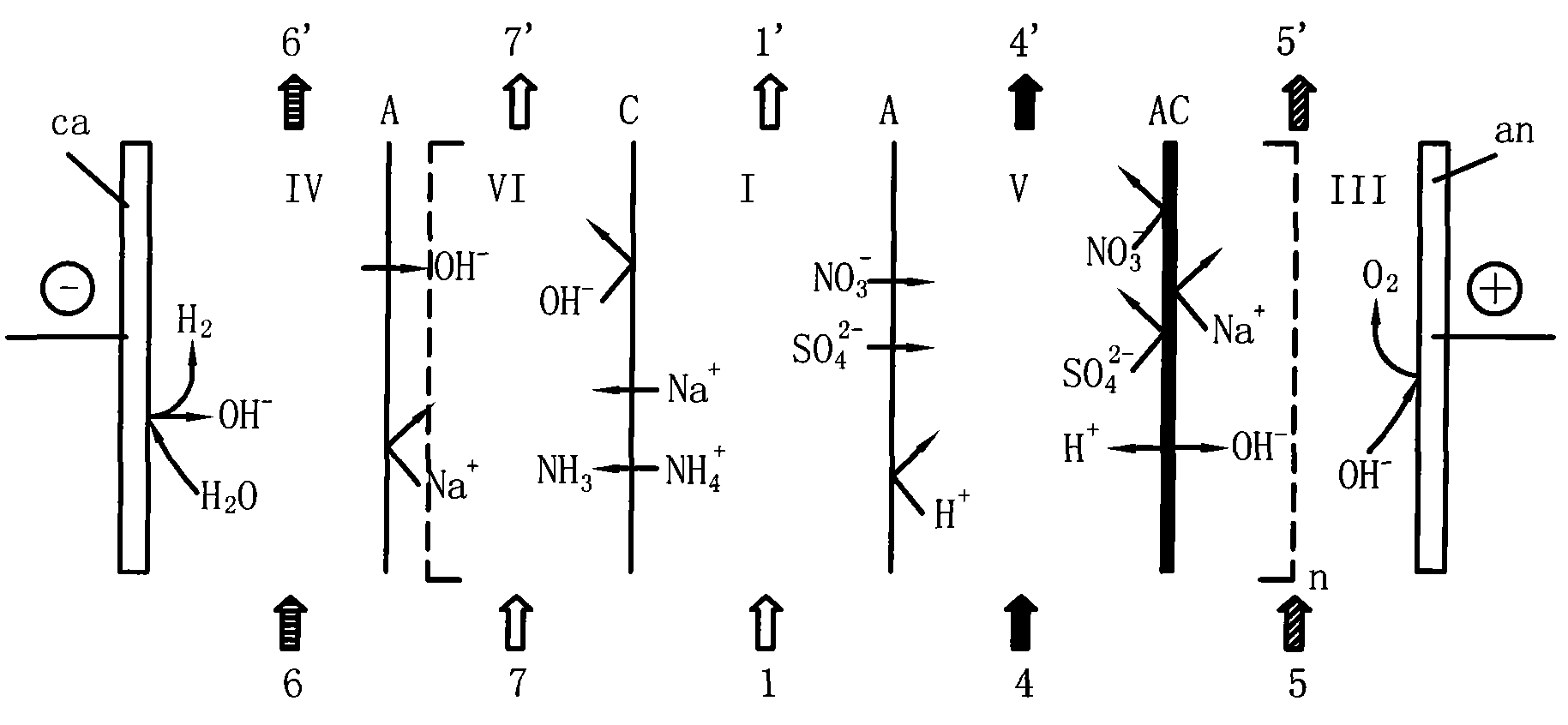

所述电渗析制酸碱用装置其两侧分别设有内置阴极(ca)的阴极室(IV) 及内置阳极(an)的阳极室(III),阴极室与阳极室之间设有由相互间隔的一 阳离子交换膜(C)和一阴离子交换膜(A)组成膜对,所述膜对的阳离子交 换膜与阴离子交换膜的相对位置是阳离子交换膜位于阴极方向,阴离子交换 膜位于阳极方向,所述膜对的阳离子交换膜和阴离子交换膜之间的区域设定 为原液室(I),所述膜对的阳离子交换膜向阴极方向的一区域设定为碱回收 室(IV),所述膜对的阴离子交换膜向阳极方向的一区域设定为酸回收室(V), 所述电渗析制酸碱是在所述原液室输入所述的脱铁废水,在所述碱回收室输 入稀碱溶液,在所述酸回收室输入稀酸溶液,在所述阴极与阳极间通直流电。

2、如权利要求1所述的方法,其特征是所述的氧化是用氧化剂将所述废 水中的Fe2+氧化为Fe3+,所述的氧化剂是空气、氧气、臭氧、氯气、二氧化 氯、过氧化氢、高锰酸钾、次氯酸钠中的至少一种,所述的中和是用碱性中 和剂将所述废水的pH值提高到6~9,所述的碱性中和剂是氢氧化钠、氢氧 化钾、碳酸钠、碳酸钾、氨水、氨、碳酸铵、碳酸氢铵中的至少一种。

3、如权利要求1所述的方法,其特征是所述废水经氧化、中和是指先氧 化再中和,或先中和再氧化,或氧化和中和同时进行。

4、如权利要求1所述的方法,其特征是所述的酸是硫酸、硝酸、盐酸中 的至少一种或至少两种的混合酸;所述的碱是氢氧化钠、氢氧化钾、氨水、 氨气或液氨中的至少一种或至少两种的混合碱。

5、如权利要求1所述的方法,其特征是所述电渗析制酸碱用装置的所述 酸回收室向阳极方向的一侧设有阳离子交换膜(C)。

6、如权利要求1所述的方法,其特征是所述电渗析制酸碱用装置的所述 酸回收室向阳极方向的一侧设有双极膜(AC)。

7、如权利要求1所述的方法,其特征是所述的阳离子交换膜为均相阳离 子交换膜或异相阳离子交换膜。

8、如权利要求1所述的方法,其特征是所述阴离子交换膜为均相阴离子 交换膜或异相阴离子交换膜。

9、如权利要求1所述的方法,其特征是回收的所述碱回用于所述废水的 中和。

10、如权利要求1所述的方法,其特征是电渗析后水可经浓缩处理,所 得的清液中水回用,所得的浓液再返回电渗析制酸碱。

11、如权利要求10所述的方法,其特征是所述浓缩是蒸发浓缩、反渗透 浓缩、电渗析浓缩中的至少一种。

说明书

氧化铁生产废水的处理方法

技术领域

本发明涉及一种氧化铁生产废水的处理方法,具体地说是涉及一种由湿 法工艺生产氧化铁得到的酸性母液和/或清洗废水的处理方法,属于环境技术 中的废水治理领域。

背景技术

氧化铁包括氧化铁红、氧化铁黄、氧化铁棕和氧化铁黑,是仅次于钛白 的第二大无机颜料,因其颜色多、色谱广、无毒且价廉等原因广泛应用于建 筑材料、涂料、塑料、橡胶、陶瓷、玻璃、造纸、油墨、油地毡、美术颜料、 医药、化妆品、催化剂、高级精磨材料、宠物饲料添加剂等工业中。

80%以上的氧化铁是采用化学合成法制备的。化学合成法包括干法工艺和 湿法工艺两种,因干法工艺耗能大,产品质量差等原因,应用范围并不广, 氧化铁大多采用湿法工艺生产。湿法工艺包括沉淀法、水热法和包核法等, 在生产过程中需要多次分离、洗涤,产生大量的酸性母液和/或清洗废水,废 水含有大量的Fe2+、无机盐、SS(悬浮物),pH呈酸性。废水的具体成份因 采用不同的湿法工艺而有所不同,对于典型的硫酸、硝酸混酸沉淀法来说, 废水中主要含有Fe2+、NH4 +、SO4 2-、NO3 -。目前,对这种废水的处理基本采 用中和法或氧化中和法,将废水先用碱性中和剂中和至偏碱性,使废水中的 Fe2+转化为Fe(OH)2沉淀,或用氧化剂将废水中的Fe2+氧化成Fe3+,再在偏碱 性条件下转化为Fe(OH)3沉淀。因为Fe(OH)3溶度积远小于Fe(OH)2,中和氧 化法除铁更彻底,因而更为常用。氧化一般采用曝气法,利用空气中的氧将 Fe2+氧化成Fe3+。过滤得到的沉淀物可以回用于氧化铁的生产,但过滤后的滤 液含有大量的无机盐,如果直接排放将对环境水体造成影响。尤其是含有 NH4 +、NO3 -的废水,会造成水体富营养化,对环境造成污染。采用现代脱氮 技术可以将废水中的氮除去并达到排放标准,但处理成本高,处理效果不稳 定,且抗水量波动的能力弱,更主要的是废水中的硫酸钠或氯化钠等盐份无 法除去而直接排入了环境水体中,不但使环境水质有盐碱化趋向,对水产养 殖和农业生产带来不利影响,而且也造成了生产物料的浪费。

综上所述,现有氧化铁生产废水处理技术的不足在于只是将废水中的铁 离子除去并回收,而对废水中的其他无机盐份直接排放了,对环境造成不利 影响,如果废水中带含有NH4 +、NO3 -,则对环境的危害性更大。我们注意到, 废水中的无机盐所对应的酸和碱都是氧化铁生产或废水处理中所需要的原 料,将其直接排放会造成生产物料的浪费。

发明内容

针对现有氧化铁生产废水处理技术的不足,本发明要解决现有技术中只 是回收了废水的铁离子,而将无机盐份直接排放造成资源浪费,生产成本增 加,环境污染的问题。为此本发明提供了一种氧化铁生产废水的处理方法。 该方法在回收废水中的铁离子后,还对回收铁后的废水中的无机盐份进行资 源化处理,回收得到与废水中的无机盐相对应的酸和碱,酸可以回用于氧化 铁的生产,碱可以回用于氧化铁生产废水的中和。脱盐后的废水直接排放对 环境几乎没有影响,结合适当的浓缩工艺,还可以做到中水回用,实现零排 放。

为解决上述问题,本发明采用的技术方案是,所述废水是指采用湿法工 艺生产氧化铁时所得的酸性母液和/或清洗废水,其特殊之处是所述废水经氧 化、中和、过滤回收废水中的铁离子后成为脱铁废水,再用电渗析制酸碱的 方法处理所述脱铁废水,制取与脱铁废水中所含盐相对应的酸和碱;

所述电渗析制酸碱用装置其两侧分别设有内置阴极的阴极室及内置阳极 的阳极室,阴极室与阳极室之间设有由相互间隔的一阳离子交换膜和一阴离 子交换膜组成膜对,所述膜对的阳离子交换膜与阴离子交换膜的相对位置是 阳离子交换膜位于阴极方向,阴离子交换膜位于阳极方向,所述膜对的阳离 子交换膜和阴离子交换膜之间的区域设定为原液室,所述膜对的阳离子交换 膜向阴极方向的一区域设定为碱回收室,所述膜对的阴离子交换膜向阳极方 向的一区域设定为酸回收室,所述电渗析制酸碱是在所述原液室输入所述脱 铁废水,在所述碱回收室输入稀碱溶液,在所述酸回收室输入稀酸溶液,在 所述阴极与阳极间通直流电。

所述的氧化是用氧化剂将所述废水中的Fe2+氧化为Fe3+,所述的氧化剂 是空气、氧气、臭氧、氯气、二氧化氯、过氧化氢、高锰酸钾、次氯酸钠中 的至少一种,所述的中和是用碱性中和剂将所述废水的pH值提高到6~9, 所述的碱性中和剂是氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、氨水、液氨、 碳酸铵、碳酸氢铵中的至少一种。

所述废水经氧化、中和可以是先氧化再中和,或先中和再氧化,或氧化、 中和同时进行。

所述的酸是硫酸、硝酸、盐酸中的至少一种或至少两种的混合酸;所述 的碱是氢氧化钠、氢氧化钾、氨水、氨气或液氨中的至少一种或至少两种的 混合碱。

所述电渗析制酸碱用装置的所述酸回收室向阳极方向的一侧设有阳离子 交换膜。

所述电渗析制酸碱用装置的所述酸回收室向阳极方向的一侧设有双极 膜。

所述的阳离子交换膜为均相阳离子交换膜或异相阳离子交换膜。

所述阴离子交换膜为均相阴离子交换膜或异相阴离子交换膜。

本发明回收的所述碱回用于所述废水的中和。

本发明电渗析后水可经浓缩处理,所得的清液中水回用,所得的浓液再 返回电渗析制酸碱。

所述浓缩是蒸发浓缩、反渗透浓缩、电渗析浓缩中的至少一种。