申请日2007.02.15

公开(公告)日2007.09.26

IPC分类号C02F9/14; C02F1/66; C02F1/52; C02F103/30; C02F3/00; C02F1/72; C02F1/28; C02F1/44

摘要

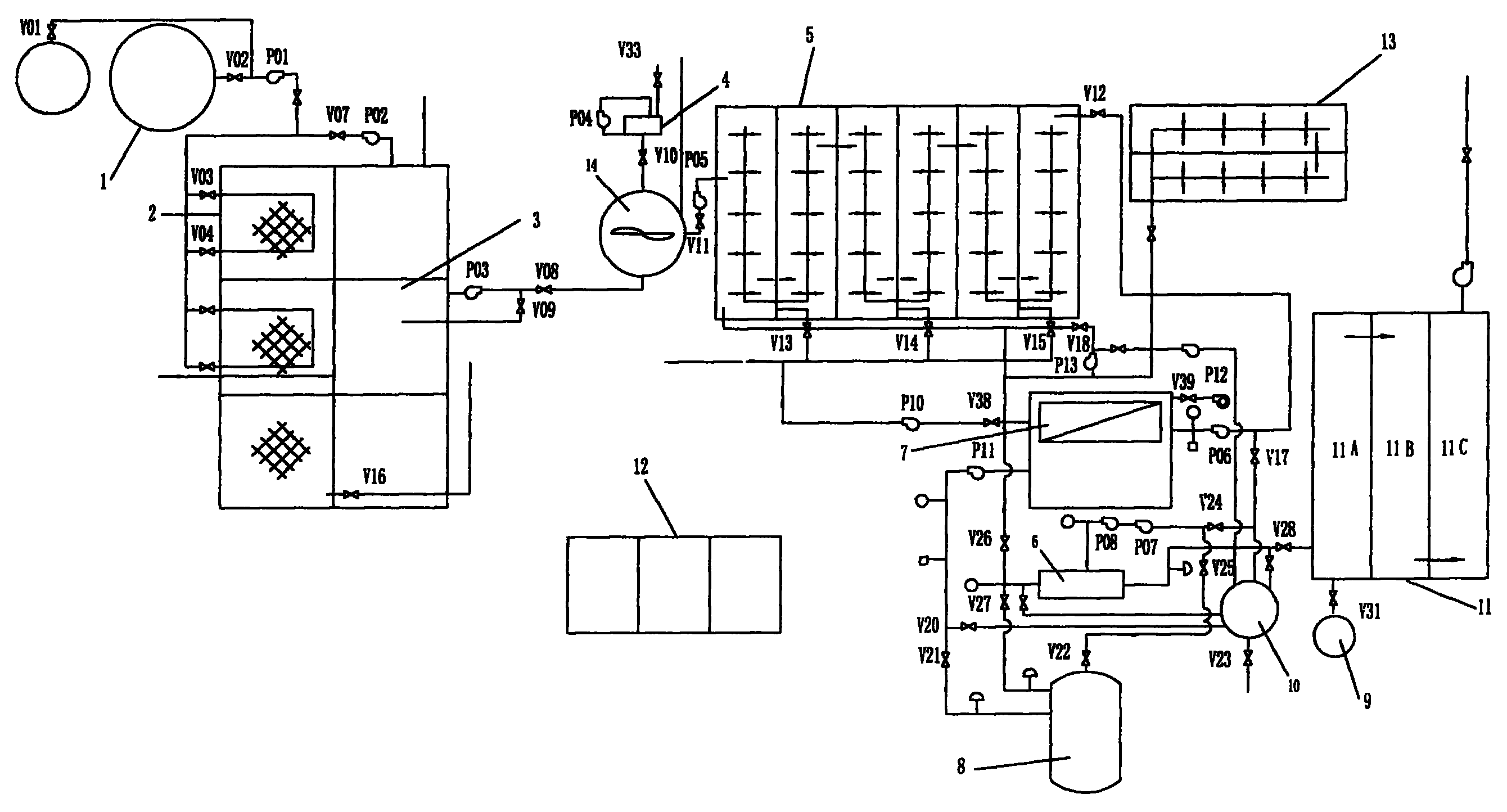

一种基于膜技术的印染废水处理方法,涉及一种废水的处理方法。提供一种基于膜技术与印染废水常规处理技术相结合,低成本,高效能,使之达到中水回用的二级排放标准的印染废水处理方法。综合废水调节pH和COD值。将综合废水泵入絮凝罐加入絮凝剂泵入絮凝沉降容器得澄清液,澄清液泵入膜生物反应器进行生化处理得透析液,透析液泵入反渗透分离系统进行反渗透分离得反渗透透析液回用,浓缩液流入氧化吸附池处理,浓缩液回流入絮凝沉降处理工序进行二次絮凝沉降处理达到二级排放标准排放。反渗透透析液合格者排放,不合格者加入ClO2氧化经活性炭吸附处理并用碱液调节pH,于贮存槽中沉淀。反渗透废水经检测,符合标准后排放。

权利要求书

1.一种基于膜技术的印染废水处理方法,其特征在于包括以下步骤:

1)过滤:将贮存于废水贮罐中的印染废水和生活废水按体积比(20~25)∶1混合后经 渣滤过滤,去除其中的悬浮物,过滤液贮存废水综合池中得综合废水;

2)综合调节:测出综合废水的pH和COD值,调节其pH值为6~9,COD值为2000~ 4000mg/L;

3)絮凝沉降:将综合废水泵入絮凝罐中,加入3种不同的絮凝剂混合后泵入絮凝沉降 容器内沉降得澄清液,絮凝剂的加入量以经絮凝沉降后澄清液的COD须小于1600mg/L为准, 冲洗絮凝沉降池中的沉降物的污水泵入污水砂滤池中砂滤,滤液进入综合池循环;

4)生化处理:将絮凝沉降后的澄清液泵入膜生物反应器系统进行生化处理得透析液, 膜生物反应器采用的微滤膜为孔径为0.1~0.4μm的聚偏氟乙烯、聚醚砜、醋酸纤维素等中 空纤维膜;

5)反渗透分离:将膜生物反应器所得的透析液泵入反渗透分离系统进行反渗透分离得 反渗透透析液,反渗透透析液进行前段工艺的中水回用,浓缩液流入氧化吸附池处理,浓缩 液回流入絮凝沉降处理工序进行二次絮凝沉降处理达到二级排放标准排放;

6)氧化与吸附脱色:将进入氧化吸附池中的反渗透透析液取样分析,合格者直接排放。 不合格者加入合理量的ClO2氧化经活性炭吸附处理并用碱液调节pH至6~9,于贮存槽中充 分沉淀澄清;

7)检测与排放:将经氧化和吸附并经沉淀处理的反渗透废水经检测,符合污水二级排 放标准后排放。

2.如权利要求1所述的一种基于膜技术的印染废水处理方法,其特征在于在步骤2中, 所述的综合调节加入碱液或低COD的废水调节其pH值和COD。

3.如权利要求1所述的一种基于膜技术的印染废水处理方法,其特征在于在步骤3中, 在絮凝沉降处理之前,取废水小样分别与3种絮凝剂进行小试,确定选用的絮凝剂品种。

4.如权利要求1或3所述的一种基于膜技术的印染废水处理方法,其特征在于在步骤3 中,絮凝剂选自亚铁盐、聚丙稀酸钠或聚合硫酸铝。

5.如权利要求1所述的一种基于膜技术的印染废水处理方法,其特征在于在步骤4中, 生化处理采用兼氧+好氧处理工艺,好氧处理工艺采用活性污泥法。

6.如权利要求5所述的一种基于膜技术的印染废水处理方法,其特征在于所述的生化 处理是在开始运行时,先在曝气池内充满污水,加入菌种污泥进行曝气,培养出活性污泥; 在产生活性污泥后,将经过适当的预处理后满足生物处理水质要求的废水,与回流污泥混合 后进入曝气池,并在池内充分曝气;好氧池法出水经过沉淀后,进入反应池,好氧沉降池内 污泥回流至好氧池。

7.如权利要求1所述的一种基于膜技术的印染废水处理方法,其特征在于在步骤5中, 反渗透分离系统采用的反渗透膜为99.8%硫酸镁截留率的聚酰胺膜。

说明书

一种基于膜技术的印染废水处理方法

技术领域

本发明涉及一种废水的处理方法,特别是涉及一种基于膜技术的中水回用的印染废水处 理方法。

背景技术

纺织工业是我国传统的支柱产业,通常包括纺织、印染、化纤、服装和纺织专用设备制 造等5个部分。随着国民经济的快速发展,我国的印染业也进入了高速发展期,设备和技术 水平明显提升,生产工艺和设备不断更新换代,印染企业尤其是民营印染企业发展十分迅速。 印染工艺指在生产过程中对各类纺织材料(纤维、纱线、织物)进行物理和化学处理的总称, 包括对纺织材料的前处理、染色、印花和后整理过程,统称为印染工艺。

随着印染工业的发展,其生产废水已成为当前最主要的水体污染源之一。印染作为环境 重要污染源的特点,首先是污染量大,目前世界印染年产量约为80~90万吨,我国印染年 产量达15万吨,位居世界前列,在印染生产和使用中约有10%~15%的印染组分随废水排入 环境。我国的印染工业和纺织印染业发达,印染废水对环境的污染更为严重,根据1998年 环境公报的数据,目前我国工业废水治理率约为87.4%,治理合格率仅为已有装置处理总量 的63%。第二是作为环境污染物的印染种类多、结构复杂。全世界使用的合成印染达3万多 种,80%以上的印染为含偶氮键、多聚芳香环的复杂有机化合物。印染工业是化学工业中环 境污染极其严重的产业之一,印染废水色度大;有机物浓度高,组分复杂;难生物降解物质 多;含有大量的无机盐、硫化物等,属于难处理的工业废水。由于印染分子具有复杂的芳香 烃分子结构而更加难于去除,这些结构本身在设计制造时便是为了在水环境或在光照和有氧 化剂的条件下稳定存在。第三是多数印染为有毒难降解有机物,化学稳定性强,具有致癌、 致畸和致突变的“三致”作用。废水中残存的印染组分即使浓度很低,排入水体也会造成水 体透光率降低,导致水体生态系统的破坏。因此,对印染废水进行有效的处理成为重要的课 题。

印染废水的水质具有污染物浓度高、种类多、含有毒有害成分及色度高等特点,目前国 内外在这类废水处理中常用的处理方法主要有物理法、化学法、生物法等多种处理技术。

1.物理法

主要包括吸附(气浮)法、膜分离法、超声波气振法等方法。在物理处理法中应用最多 的是吸附法。目前,国外主要采用活性炭吸附法,该法对去除水中溶解性有机物非常有效, 但它不能去除水中的胶体和疏水性印染,对阳离子印染、直接印染、酸性印染、活性印染等 水溶性印染具有较好的吸附性能。新生MnO2对甲基橙的吸附符合Langmuir吸附等温式,吸 附速率大,可使甲基橙脱色率达99%。吸附气浮法就是首先用一些高度分散的粉状无机吸附 剂(如膨润土、高岭土等)吸附废水中的印染离子和其他可溶性物质,然后加入气浮剂,将 其转变为疏水性颗粒,通过气浮除去,对酸性印染、阳离子印染和直接印染等去除率达到92% 以上。应用于印染废水处理的膜技术主要有超过滤和反渗透。超过滤技术处理含分散印染废 水脱色率为80%~97%,TOC去除率为60%~85%。反渗透法溶解固体的去除率达到85%~99%, 印染平均回收率为75%~85%。

可以通过控制超声波的频率和饱和气体,使超声波技术成为废水处理的有效方法。张家 港市九州精细化工厂用根据超声波气振技术设计的FBZ废水处理设备处理印染废水,色度平 均去除率为97%,CODCr去除率为90.6%,总污染负荷削减率为85.9%。

2.化学法

化学法主要包括化学混凝法、化学氧化法、光化学催化氧化法、电化学法等方法。化学 混凝法是处理印染废水的常用方法,曾被认为是最有效、最经济的脱色技术之一。目前所用 的混凝剂可分为无机混凝剂、多功能高效复合混凝剂、有机高分子混凝剂等。曾经用硫酸亚 铁、聚合氯化铝等混凝剂对活性印染废水混凝处理进行了研究,结果表明硫酸亚铁是最佳混 凝剂,色度的去除率分别可达75%到94%。化学氧化法是印染废水脱色的主要方法之一,是 利用各种氧化手段将印染发色基团破坏而脱色。按氧化剂和氧化条件的不同,可将化学氧化 法分为臭氧氧化法、深度氧化法。光化学催化氧化法作为一种降解有机物的深度氧化技术近 几年来发展迅速。张桂兰(张桂兰,染料污水在开放式旋转光催化反应器中的降解,纺织学 报,2005,26(3),109-111)使用这种方法降解印染废水取得很好的脱色效果。电化学法 是通过电极反应使印染废水得到净化。微电解法是利用铁—炭填料在电解质溶液中腐蚀形成 无数微小的原电池来处理废水的电化学技术,它是一种集电解、混凝、电絮凝、吸附等多种 物理化学作用于一体的废水处理方法。在处理印染废水过程中,印染分子先被吸附到炭表面, 然后在两极发生氧化或还原反应。也可利用电极进行电解,贾金平等(贾金平,申哲民,王 文华,含染料废水处理方法的现状与进展,2000,19(1),26-29)用活性炭纤维作电极利 用电极的导电、吸附、催化、氧化还原和气浮等综合性能实现了吸附-电极反应-絮凝脱附一 条龙工艺,脱色率达98%,CODCr去除率大于80%。同时还有其它许多采用电化学法处理含印 染废水的报道。

3.生化法

印染废水可生化性差,若想采用生化法处理可以通过提高活性污泥MLSS和改善污泥活性 生化性能或选用高效菌种来提高生化效果。其中选育和培养优良脱色菌群是生化法的一个重 要发展方向。国外已进行了利用诱变育种、原生质体融合、基因工程等技术,组建带有多个 质粒的高效印染脱色工程菌的研究。近年来的研究表明,假单胞细菌、浮游球衣菌、节杆菌、 枯草菌、氧化酵母菌等优势菌对印染降解有相当的效果。

虽然上述各种方法都具有良好的处理效果,但也存在以下问题。

在物化方面,活性炭虽然具有吸附效果好的特点,但活性炭再生困难,成本高,使其应 用受到限制。许多企业分别转向其他价格便宜、材料易得的吸附剂。虽然电解法、氧化法在 去除印染废水的色度有一定的效果,但往往COD去除并不理想,处理药剂的成本也相对较高, 许多新型的氧化手段还处在实验研究阶段,并未工业化。

在生化方面,印染是典型的精细化工产品,具有小批量和多品种的特点,其结构复杂, 生产流程长,从原料到成品往往伴随有硝化、缩合、还原、氧化、重氮化、偶合等单元操作, 副产应多,产品收率低,废水有机物成分复杂,印染生产化学反应过程和分离、精制、水洗 等工序操作都是以水为溶剂,用水量大。生化法处理印染废水虽有投资少的优点,但仍存在 微生物难适应印染废水,水质波动大、毒性大等缺点,且存在污泥处置、厌氧段的沼气的处 理以及管理复杂等问题。印染废水处理采用单一的处理方法往往很难达到预期的效果。常规 的方法是将各处理方法组合的办法,存在工艺流程长,运行成本高,出水质量不稳定等缺陷。

发明内容

本发明目的在于针对现有的印染废水处理方法中所存在的一系列问题,提供一种基于膜 技术与印染废水常规处理技术相结合,低成本,高效能,使之达到中水回用的二级排放标准 的印染废水处理方法。

本发明包括以下步骤:

1.过滤:将贮存于废水贮罐中的印染废水和生活废水按体积比(20~25)∶1混合后经 渣滤过滤,去除其中的悬浮物,过滤液贮存废水综合池中得综合废水。

2.综合调节:测出综合废水的pH和COD值,调节其pH值为6~9,COD值为2000~ 4000mg/L。

3.絮凝沉降:将综合废水泵入絮凝罐中,加入3种不同的絮凝剂混合后泵入絮凝沉降 容器(沉降池或沉降罐等)内沉降得澄清液,絮凝剂的加入量以经絮凝沉降后澄清液的COD 须小于1600mg/L为准,冲洗絮凝沉降池中的沉降物的污水泵入污水砂滤池中砂滤,滤液进 入综合池循环。

4.生化处理:将絮凝沉降后的澄清液泵入膜生物反应器系统进行生化处理得透析液, 膜生物反应器采用的微滤膜为孔径为0.1~0.4μm的聚偏氟乙烯、聚醚砜、醋酸纤维素等中 空纤维膜。

5.反渗透分离:将膜生物反应器所得的透析液泵入反渗透分离系统进行反渗透分离得 反渗透透析液,反渗透透析液进行前段工艺的中水回用,浓缩液流入氧化吸附池处理,浓缩 液回流入絮凝沉降处理工序进行二次絮凝沉降处理达到二级排放标准排放。

6.氧化与吸附脱色:将进入氧化吸附池中的反渗透透析液取样分析,合格者直接排放。 不合格者加入合理量的ClO2氧化经活性炭吸附处理并用碱液调节pH至6~9,于贮存槽中充 分沉淀澄清。

7.检测与排放:将经氧化和吸附并经沉淀处理的反渗透废水经检测,符合污水二级排 放标准(GB8978-96)后排放。

在步骤2中,所述的综合调节可加入碱液或低COD的废水调节其pH值和COD。在步骤3 中,在絮凝沉降处理之前,取废水小样分别与3种絮凝剂进行小试,从而确定选用的絮凝剂 品种,絮凝剂选自亚铁盐、聚丙稀酸钠、聚合硫酸铝。在步骤4中,生化处理采用兼氧+好 氧处理工艺,好氧处理工艺采用活性污泥法。在开始运行时,先在曝气池内充满污水,加入 菌种污泥进行曝气,培养出活性污泥。在产生活性污泥后,将经过适当的预处理后满足生物 处理水质要求的废水,与回流污泥混合后进入曝气池,并在池内充分曝气。好氧池法出水经 过沉淀后,进入反应池,好氧沉降池内污泥回流至好氧池。在步骤5中,反渗透分离系统采 用的反渗透膜最好为99.8%硫酸镁截留率的聚酰胺膜。这种膜技术的印染废水处理方法还包 括一个抗负荷冲击部分,它由氧化和吸附脱色等工艺组成(见步骤6)。

本发明由三大部分组成,第一部分,即过滤、混合、氧化和混凝沉降的前处理部分。该 部分可分解沉降去除大部分污泥、有机物和盐类,使COD指标由2000~4000mg/L降至 1600mg/L以下,以确保膜系统(第二部分)能够长期稳定地运行。第二部分为工艺流程的核 心部分,即膜生物反应器和反渗透部分,膜生物反应器系统进一步去除大分子胶体物质,以 确保反渗透系统进一步去除氧化、混凝难于去除的小分子COD物质和色素,从而使处理的废 水水质达到国家规定的二级排放标准。此外,本发明还有一个为出现废水冲击负荷时设置的 氧化吸附工艺,使排放的废水始终达到国家规定的二级排放标准之内。

本发明具有的突出优点是:既克服了常规的印染废水方法的废水处理效果不理想,排放 不达标的致命缺陷,又克服了单用膜处理或吸附处理成本过高的缺陷。