申请日2001.11.30

公开(公告)日2003.02.12

IPC分类号B01D61/18; C02F1/44; C02F3/12; B01D65/08

摘要

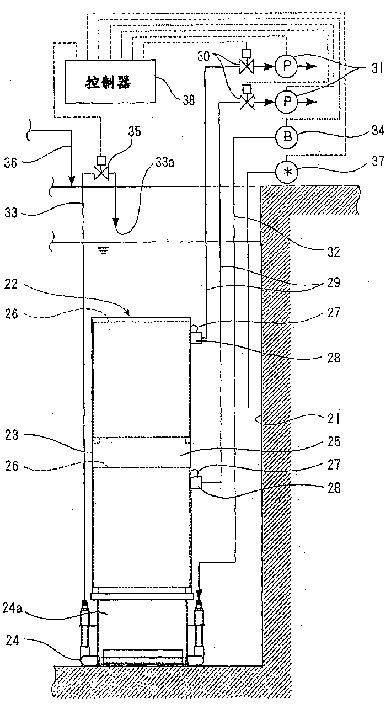

一种多级浸入型薄膜分离器(22),在其中空气扩散器(24)设置在浸入处理槽(21)内的过滤部分(23)的下面,其特征在于:过滤部分具有一组板形薄膜托架(26),排列成垂直平行的多级形式,并具有间距,以形成预定的宽度的横向流动通道;以及空气扩散器(24)具有扩散器管,设置在侧向,它以其底端与空气供给源(34)贯通,以及在其下侧部具有一组通气孔,冲洗管(33),它以其底端与扩散器管的顶端贯通,以及在其顶端具有开口,作为出口(33a),以及位于扩散器管的上游,以及冲洗活门(35)设置在冲洗管(33)内。

権利要求書

1.一种多级浸入型薄膜分离器,在其中空气扩散器设置在浸入在处 理槽内的过滤部分的下面,其特征在于:

过滤部分具有一组板形薄膜托架,排列成垂直平行的多级形式以及 具有间距以形成预定的宽度的横向流动通道;

板形薄膜托架具有过滤器支承板,它具有刚度,在其上形成转移水 通道,过滤器薄膜连接至过滤器支承板的前和后部,以及,转移水出口 设置在过滤器支承板的一个侧表面上,从而使它与转移水通道贯通以及 连接至收集器件;

转移水通道具有收集孔,由过滤器支承板的前部延伸至后部,以及 与转移水出口贯通,收集通道形成在具有预定宽度的沟槽内,它位于过 滤器支承板的前和后表面的上部和一个侧部,这样使它的一端与收集孔 贯通,以及一组倾斜导管相对于过滤器支承板的前和后表面,以对垂直 方向预定的角度倾斜,倾斜导管在其上端与收集通道贯通,这时使其上 端的排列比其下端更接近收集孔;以及

空气扩散器具有扩散器管,设置在侧向,它在其底端与空气供给源 贯通,以及在其下侧部具有一组通气孔,以及冲洗管,它在其底端与扩 散器管的顶端贯通,以及在其顶端具有开口,作为出口,以及位于扩散 器管的上游,以及冲洗活门,设置在冲洗管内。

2.按照权利要求1的多级浸入型薄膜分离器,其特征在于,过滤部 分在垂直相邻的板形薄膜托架之间具有开启的空间,以及这里有一个入 口与开启的空间以及周围的槽内区贯通。

3.按照权利要求2的多级浸入型薄膜分离器,其特征在于,过滤部 分具有预定长度的裙边,它围绕平行设置的一组板形薄膜托架的下部区, 以及这里有一个入口位于裙边下面。

4.按照权利要求1的多级浸入型薄膜分离器,其特征在于,过滤部 分具有一组过滤单元,设置成垂直的多级形式,每个单元具有在其内部 的一组板形薄膜托架,它们平行地设置以及具有在板形薄膜托架的薄膜 表面之间的预定的间距。

5.按照权利要求1的多级浸入型薄膜分离器,其特征在于,过滤部 分具有一组过滤单元,设置成垂直的多级形式,每个单元由一组平行设 置和具有预定间距的板形托架组成,每个板形薄膜托架具有在其过滤器 支承板的侧边部分上的壁件部分,它与相邻的板形薄膜托架的侧边部分 接触,以封闭横向流动通道的侧开口。

6.按照权利要求1的多级浸入型薄膜分离器,其特征在于,扩散器 管是由主管组成,它在其底端与空气供给源贯通,以及在其顶端与冲洗 管贯通,以及一组支管,与主管贯通和在其顶端开启,作为吹向主管的 通气孔。

7.按照权利要求1的多级浸入型薄膜分离器,其特征在于,扩散器 管是由主管组成,它在其底端与空气供给源贯通,以及在其顶端与冲洗 管贯通,以及一组支管与主管贯通,和在其上侧面具有一组通气孔,它 的直径小于其顶端的开口。

8.一种使用多级浸入型薄膜分离器的高浓度污水处理设备,它具有:

按照权利要求1至7的多级浸入型薄膜分离器;

进行有机污水的生物纠正的处理槽,有机污水具有高的有机物浓度 和氮浓度;

隔离壁,用于将处理槽的槽内区分割成供污水流动的生物纠正区和 供多级浸入型薄膜分离器浸入的分离区;以及

溶液传送器件,用于传送激活淤泥混合溶液由生物纠正区至薄膜分 离区,

薄膜分离区,具有放置在多级浸入型薄膜分离器内的第一空气扩散 器,以及生物纠正区具有第二空气扩散器。

9.按照权利要求8的使用多级浸入型薄膜分离器的高浓度污水处理 设备,它还具有:

第二隔离壁,用于将处理槽的生物纠正区分割成前脱氮区和后硝化 区;

第二溶液传送器件,用于传送激活淤泥混合溶液由生物纠正区至硝 化区;以及

第三溶液传送器件,用于传送激活淤泥混合溶液由薄膜分离区至脱 氮区。

说明书

多级浸入型薄膜分离器以及使用相同 分离器的高浓度污水处理装置

技术领域

本发明涉及一种多级浸入型薄膜分离器,以及使用相同分离器的高 浓度污水处理装置。更具体地说,本发明涉及借助使用板形薄膜托架进 行污水处理和淤泥浓缩的薄膜分离技术,以及借助使用多级浸入型薄膜 分离器进行有机污水的激活淤泥过程,这种污水具有高的有机物浓度和 氮浓度。

背景技术

参见图33,在普通的浸入型薄膜分离器1中,壳体2是由薄膜框3 和扩散器框4组成。在薄膜框3内这样设置一组板形薄膜托架5,使它们 的薄膜表面以预定的间距(通常,6mm至10mm)垂直地站立。空气扩散 器6设置在扩散器框4内。在板形薄膜托架5内,过滤薄膜连接至具有 刚度的过滤器支承板的前和后表面,支承板例如可以用树脂制造,以及 每个过滤薄膜借助加热器加热或超声振动使其周边部分与过滤器支承板 熔合。举例来说,空气扩散器6是仅借助在聚氯乙烯管子的下部钻出一 组约φ10mm的通气孔而获得。

在浸入型薄膜分离器1内,来自空气扩散器6的空气扩散产生向上 流动。在处理槽内的槽内混合溶液供给至相邻的板形薄膜托架5之间的 通道,这是借助沿薄膜表面的横向流动以及随后经受板形薄膜托架5产 生的横向流动过滤。通过过滤薄膜渗透过的渗透水借助管子7和收集管8 排放至处理槽的外面。

由于单独的板形薄膜托架5和收集管8是借助浸入型薄膜分离器1 内的管子7连接,在上游的流动中存在大量的管子7,它成为流动的障碍。

在另一方面,在此期间,空气扩散器的工作停止,淤泥通过通气孔 进入扩散器管子。在空气扩散工序中,淤泥被空气烘干,以及烘干的淤 泥导致通气孔和扩散器管阻塞。在空气扩散器6的某些通气孔的阻塞使 得向上流动不均匀,以及某些过滤薄膜5不能充分地接收薄膜表面冲洗 作用。为了防止此点,需要在定期维护中冲洗空气扩散器6。这种冲洗通 常是两星期进行一次。让空气扩散器6的扩散管内的水冲洗扩散器管。

与此同时,使用激活淤泥过程作为具有高有机物和氮浓度的有机污 水的处理方法。为了保持处理槽中高的激活淤泥浓度,例如,可使用薄 膜分离器进行薄膜分离激活淤泥过程。

参见图32,在进行一般薄膜分离激活淤泥过程的水处理系统中,首 先由预处理设备11内的污水清除各种各样物质,以及随后存贮在流动控 制槽12内。此后它以固定的流动速率供给至生物纠正槽(换气槽)13。 在生物纠正槽13中,污水内的有机材料被分解和被激活淤泥清除。随后 最终物质在浸入生物纠正槽13内的浸入型薄膜分离器14中经受液体— 固体分离,以及随后转移至消毒槽16,通过它过滤液排放。

在薄膜分离激活淤泥过程中,浸入型薄膜分离器14的板形薄膜托架 15设置成垂直的多级形式,以减少生物纠正槽13内的安装空间,从而提 高在生物纠正槽13的单位容积内薄膜的充填效率。浸入型薄膜分离器14 和板形薄膜托架15的基本结构与图33的相同,以及因此这里不再说明。

仅有槽内混合溶液的液体物质移动通过浸入型薄膜分离器14,被过 滤清除,以及淤泥的浓度提高。因此,在相邻的板形薄膜托架15之间的 通道位置较高,槽内混合溶液的淤泥浓度提高。这样提高了槽内混合溶 液的过滤阻力,以及因此薄膜托架15之间的通道在某些情况下会阻塞。 再者,由于水分含量的减少,当通道位置较高时,槽内混合溶液的流动 速率减少。作为其结果,通过板形薄膜托架15之间的槽内混合溶液的横 向流动的流速减少,以及从而薄膜冲洗效应降低。

当借助排列浸入型薄膜分离器14的板形薄膜托架15成垂直的多级 形式以提高处理量时,在槽13内生物纠正所需的氧含量的需求增加,导 致缺氧。特别是,脱氮过程要求大的氧含量需求,然而,在浸入型薄膜 分离器内扩散的空气数量有限,以及因此过量的空气供给可以导致过滤 效率降低,以及薄膜损坏。

本发明的一个目的是借助提供一种多级浸入型薄膜分离器以克服上 述问题,这种分离器能够导致横向流动的稳定产生,以及在板形薄膜托 架排列成垂直的多级形式的这种结构中有效的过滤过程,以及高浓度污 水处理设备,当多级浸入型薄膜分离器使用于薄膜分离激活淤泥过程时, 它能导致有效的氧供给。

本发明的公开

按照本发明的第一方面上述问题的解决,是借助多级浸入型薄膜分 离器,在其中空气扩散器设置在浸入在处理槽内过滤部分的下面,其特 征在于:过滤部分具有一组板形薄膜托架,设置成垂直的平行多级形式 以及具有间距用于形成预定宽度的横向流动通道;

板形薄板托架具有过滤器支承板,它具有刚度,在其上形成转移水 通道,过滤薄膜连接至过滤器支承板的前和后部,以及转移水出口设置 在过滤器支承板的一个侧表面的上部,从而使它与转移水通道贯通,以 及连接至收集器件;

转移水通道具有收集孔,由过滤器支承板的前部延伸至后部,以及 与转移水出口贯通,收集通道形成在具有预定宽度的沟槽内,它位于过 滤器支承板的前和后表面的上部和一个侧部,这样使它在一端与收集孔 贯通,以及一组倾斜导管相对于过滤器支承板的前和后表面,以对垂直 方向预定的角度倾斜,倾斜导管在其上端与收集通道贯通,这时使其上 端的排列比其下端更接近收集孔;以及

空气扩散器具有扩散器管,设置在侧向,它在其底端与空气供给源 贯通,以及在其下侧部分具有一组通气孔,以及冲洗管,它在其底端与 扩散器管的顶端贯通,以及在其顶端具有开口,作为出口,以及位于扩 散器管的上游,以及冲洗活门,设置在冲洗管内。

使用这种结构,在通常的空气扩散工序中,冲洗活门是关闭的,从 而使由空气供给源供给至空气扩散器的空气以预定的压力由扩散器管的 通气孔吹出。这些空气对槽内混合溶液换气和供给用于生物纠正的氧。 这些空气还产生借助空气上升作用的向上流动,从而搅拌槽内混合溶液。 向上流动与周围的槽内混合溶液结合,以形成空气—液体—固体混合相流 动。当此混合相流动移动通过位于最低级板形薄膜托架之间的横向流动 通道时,它经受薄膜分离。在此之后,空气—液体—固体混合相流动依次 流动至位于上面板形薄膜托架之间的横向通道,用于薄膜分离。与此同 时,向上流动具有吸引功能,它冲洗板形薄膜托架的薄膜表面。

在转移通过板形薄膜托架的相应的薄膜表面之后,转移水移动通过 倾斜导管至收集通道,随后通过收集孔流动至转移水出口。而在此时, 传送转移水至宽度比倾斜导管大的收集通道,提高了过滤器支承板表面 上的排泄性能。还有,传送转移水至倾斜导管以便平稳地流动至转移水 出口,抑制了转移水的反向压力,从而提高了薄膜之间不同压力下的过 滤作用。由于一个单独的板形薄膜托架连接至设置在过滤器支承板的侧 端面上的转移水出口内的收集器件,在板形薄膜托架的上部区不存在任 何部件(例如管子)能形成向上流动的障碍。这样就允许向上流动平稳 地移动通过薄膜之间的通道。

在冲洗工序中,冲洗活门是开启的,从而使空气供给源供给的空气 在大气压力下或预定的深度下通过冲洗管由出口排放。

当在大气压力下或预定的深度下出口开启时,扩散器管内的压力降 低,以及出口处的反向压力相当于大气压力或预定深度压力。它遵循位 于出口下面通气孔的反向压力大于出口的反向压力。作为其结果,扩散 器管内的空气流动至出口,以及槽内混合溶液由通气孔流动至压力较低 的扩散器管,槽内混合溶液在扩散器管内流动与空气结合,在移动通过 扩散器管的同时,冲洗扩散器管。此槽内混合溶液随后与扩散器管内的 淤泥结合,以便进入冲洗管和一起借助空气上升作用由出口排出。

淤泥附着在扩散器管的内表面,当空气扩散器的工作停止时,淤泥 进入扩散器管,以及它被空气扩散时移动通过扩散管的空气烘干。槽内 混合溶液的渗透有利于干淤泥由扩散器管的内表面释放。当空气排放时, 释放的淤泥与槽内混合溶液结合,以便一起由出口排出。

在上述的工序中,当槽内混合溶液在压力较低的扩散器管内通过通 气孔迅速地流动时,槽内混合溶液的阻力提高了扩散器管内的压力,以 停止槽内混合溶液流入扩散器管。当槽内混合溶液在扩散器管内流动至 冲洗管和随后借助空气上升作用由出口排放时,扩散管内的压力再次降 低,以及槽内混合溶液通过通气孔流动进入扩散器管。它的结果是在扩 散器管和冲洗管内产生脉动。

在脉动产生时,扩散器管内的压力变化,并且带有重复的经受急剧 的升高和降低。这样产生间歇的冲洗状态和空气扩散状态,在冲洗状态 时槽内混合溶液通过通气孔流动进入扩散器管,以及在空气扩散状态时, 槽内混合溶液停止流动进入扩散器管,以及部分空气通过通气孔吹出。 在空气扩散状态至冲洗状态的转变点,在扩散器管内产生槽内混合溶液 的迅速流动。迅速流动的重复产生提高了附着在扩散器管内部的淤泥的 冲洗作用。

按照本发明的第二方面的多级浸入型分离器,其特征在于,过滤部 分在垂直相邻的板形薄膜托架之间具有开启的空间,以及这里有一个入 口与开启的空间贯通,以及与周围的槽内区贯通。

使用这种结构,槽内混合溶液在过滤部分向上移动,从而使过滤部 分内的压力低于周围的槽内区的压力,以及槽内混合溶液通过此入口流 动进入开启的空间。因此,当空气—液体—固体混合相流动移动通过开 启的空间时,它与通过入口流动进入开启的空间的槽内混合溶液结合, 流动至上板形薄膜托架之间的横向流动通道。

因此,来自入口的槽内混合溶液补偿由于下板形薄膜托架的薄膜分 离作用而引起的流量减少,以及稀释已在下板形薄膜托架之间的横向流 动通道内增加的淤泥的浓度。这些功能平衡了在每一级的相应的板形薄 膜托架之间的横向流动通道内移动通过的槽内混合溶液的淤泥的浓度, 以及横向流动的流速。这样保证了充分的薄膜表面冲洗,以避免薄膜之 间的阻塞。

按照本发明的第三方面的多级浸入型薄膜分离器,其特征在于,过 滤部分具有预定长度的裙边,它围绕平行设置的一组板形薄膜托架的下 部区,以及这里有一个入口位于裙边下面。

使用这种结构,当向上流动移动通过开启的空间至上板形薄膜托架 之间的横向流动通道时,裙边抑制了喷射至外部的气泡。

按照本发明的第四方面的多级浸入型薄膜分离器,其特征在于,过 滤部分具有一组过滤单元,设置成垂直的多级形式,每个单元具有在其 内部的一组板形薄膜托架,它们平行地设置以及具有在它们的相应的薄 膜表面之间的预定间距。

使用这种结构,借助由空气扩散器的通气孔吹出的空气的空气上升 作用产生的向上运动,当移动通过最下的过滤单元时,在正常的工序中 经受薄膜分离,以及随后逐次流动至上过滤单元,以便薄膜分离。

按照本发明的第五方面的多级浸入型薄膜分离器,其特征在于,过 滤部分具有一组过滤单元,设置成垂直的多级形式,它们的每个是由平 行设置的和具有预定间距的板形薄膜托架组成,每个板形薄膜托架具有 在其过滤器支承板的侧边部分上的壁件部分,它与相邻的板形薄膜托架 的侧边部分接触,以封闭横向流动通道的侧开口。

使用这种结构,在相邻的板形薄膜托架的过滤器支承板之间,一个 过滤器支承板的壁件部分与另一个过滤器支承板的侧边部分接触。以这 种方式,板形薄膜托架内的侧边表面和壁件部分是相互连续的,从而形 成过滤单元的壁部。因此,由于每个板形薄膜托架形成过滤单元的一部 分壁部,这里没有必要使用框格,用它整个覆盖平行的一组板形薄膜托 架。

按照本发明的第六方面的多级浸入型薄膜分离器,其特征在于,扩 散器管是由主管组成,它在其底端与空气供给源贯通以及在其顶端与冲 洗管贯通,以及一组支管,与主管贯通和在其顶端开启,作为吹向主管 的通气孔。

使用这种结构,在空气扩散工序中,供给至扩散器管的空气由主管 流动至支管以及随后由支管顶端的通气孔吹出。在扩散工序中,槽内混 合溶液通过通气孔流动进入支管。槽内混合溶液与移动通过支管至主管 的空气结合,而同时冲洗扩散器管的内部,以及随后与堆积在扩散器管 内的沉积物结合,一起通过冲洗管由出口排出。

由于位于支管顶端的开口作为通气孔,支管的内径和通气孔的孔径 是相同的。这样提供的这种形状,在通道的截面区没有变化,以及因此 这里没有阻力,以阻碍流体由支管内部通过通气孔流向外面,这样一来, 当由冲洗状态改变至空气扩散状态时,仍保留在支管内的淤泥和槽内混 合溶液在空气扩散过程中迅速排放至支管的外面。此外,最终的效果与 第一方面相同。

按照本发明的第七方面的多级浸入型薄膜分离器,其特征在于,扩 散器管是由主管组成,它在其底端与空气供给源贯通以及在其顶端与冲 洗管贯通,以及一组支管与主管贯通和在其上侧面具有一组通气孔,它 的直径小于其顶端的开口。

使用这种结构,在空气扩散工序中,供给至扩散器管的空气由主管 流动至支管以及随后由支管的通气孔吹出。移动通过支管的空气接受由 于与槽内混合溶液的密度差而引起的浮力,以及因此由通气孔吹出。与 此同时,较小孔径的通气孔产生较小直径的气泡,从而增加了氧的溶解 效率。此外,即使通气孔自发地被各种各样物质、低流动性淤泥、大团 絮和类似物质堵塞,由支管顶端开口吹出的空气,可保证预定量的空气 用于换气。此外,最终的效果与第一方面相同。

按照本发明的第八方面使用多级浸入型薄膜分离器的高浓度污水处 理设备,具有按照本发明第一至第七方面之一的多级浸入型薄膜分离器, 处理槽,用于进行具有高有机物浓度和高氮浓度的有机污水的生物纠正, 隔离壁,用于将处理槽的槽内区分割为生物纠正区,供污水流入,以及 薄膜分离区,供多级浸入型薄膜分离器浸入,以及溶液转移器件,用于 转移激活的淤泥混合溶液由生物纠正区至薄膜分离区,此薄膜分离区具 有第一空气扩散器,包容在多级浸入型薄膜分离器内,此生物纠正区具 有第二空气扩散器。

使用这种结构,在处理槽的生物纠正区内运动的高浓度有机污水经 受激活淤泥过程,而这时由来自第二空气扩散器的扩散空气供氧。激活 的淤泥混合溶液被溶液转移器件转移,由生物纠正区至薄膜分离区,它 经受激活淤泥过程,而这时由来自第一空气扩散器的扩散空气供氧,随 后经受在多级浸入型薄膜分离器内的液体—固体分离,随后排放转移的 溶液至槽的外面。

因此,使用多级浸入型薄膜分离器保证了在处理槽的有限的容积内 大量的处理。此外,任意量的空气可以供给至处理槽,这时借助独立控 制来自第二空气扩散器扩散空气的量,而同时保持来自第一空气扩散器 扩散空气的量在预定的量,以适应冲洗多级浸入型薄膜分离器的薄膜表 面。这样保证了充分的供氧,它是在处理槽内运动的高浓度有机污水的 激活淤泥过程必须的。

按照本发明的第九方面使用多级浸入型薄膜分离器的高浓度污水处 理设备,还具有第二隔离壁,用于将处理槽的生物纠正区分割为前脱氮 区和后硝化区,第二溶液转移器件,用于转移激活的淤泥混合溶液由脱 氮区至硝化区。

使用这种结构,借助第三转移器件,薄膜分离区的浓缩淤泥作为氮 硝化溶液返回至脱氮区,用于进行脱氮过程。与此同时,来自第一扩散 器扩散的空气量保持在预定的量,以适应冲洗多级浸入型薄膜分离器的 薄膜表面,而这时来自第二空气扩散器的扩散空气量独立地控制,以供 给任意量的空气至硝化区,从而保证了硝化所需充分的氧。