申请日2001.08.27

公开(公告)日2004.10.06

IPC分类号C02F9/14

摘要

本发明提供了一种间甲酚生产排放废水的处理方法,涉及有机化工废水处理的技术领域。该方法降低了处理剂的用量,预处理之后废水的CODCr去除率可达60%以上,有利于后续的生化处理。该方法包括先对间甲酚生产中排放的氧化废水预处理,之后再和间甲酚生产排放的另外两股废水混合后进行生化处理。其中预处理包括先将所述的氧化废水进行酸化预处理,之后再进行氧化反应处理。本方法由于预先去除了废水中大量的难降解物质,因而可以大大提高后续生化处理的效率。本发明的方法处理效果稳定可靠、处理成本低、操作简便易行、易于实现工业化应用。

権利要求書

1.一种间甲酚生产排放废水的处理方法,先对废水预处理,之后进行生化处理, 其特征在于在废水预处理步骤中包括对间甲酚生产中的氧化废水进行酸化 预处理:包括将氧化废水的温度降低至15~45℃,并调节氧化废水为酸性, pH值为2~5,之后利用搅拌,搅拌速度大于或等于600rpm,使调节废水为 酸性而产生的悬浮物凝结,从而使悬浮物从废水中分离,然后将其去除。

2.根据权利要求1所述的间甲酚生产排放废水的处理方法,其特征在于所述的 酸化预处理中,将氧化废水的温度降低至25~35℃。

3.根据权利要求1所述的间甲酚生产排放废水的处理方法,其特征在于所述的 酸化预处理中,将氧化废水的pH值调节为2.5~3.5。

4.根据权利要求1~3之一所述的间甲酚生产排放废水的处理方法,其特征在于 废水的预处理步骤中还包括对所述的酸化预处理后的氧化废水进行氧化反 应处理:包括在酸化预处理后的氧化废水中加入芬顿试剂进行游离基氧化反 应,反应后回调废水为碱性,并去除回调废水为碱性而产生的沉渣。

5.根据权利要求4所述的间甲酚生产排放废水的处理方法,其特征在于在所述 的氧化反应处理中,所加入的芬顿试剂中,过氧化氢的添加量按H2O2/CODCr 重量比计为0.1~0.4,亚铁离子的添加量按Fe2+/H2O2重量比计为0.1~0.3。

6.根据权利要求5所述的间甲酚生产排放废水的处理方法,其特征在于在所述 的氧化反应处理中,所加入的芬顿试剂中,过氧化氢的添加量按H2O2/CODCr 重量比计为0.15~0.25。

7.根据权利要求5所述的间甲酚生产排放废水的处理方法,其特征在于在所述 的氧化反应处理中,所加入的芬顿试剂中,亚铁离子的添加量按Fe2+/H2O2 重量比计为0.15~0.25。

8.根据权利要求4所述的间甲酚生产排放废水的处理方法,其特征在于在所述 回调氧化废水为碱性的步骤中,回调pH值为10.0~12.0。

9.根据权利要求8所述的间甲酚生产排放废水的处理方法,其特征在于在所述 回调氧化废水为碱性的步骤中,回调pH值为10.5~11.5。

说明书

一种间甲酚生产排放废水的处理方法

技术领域

本发明涉及一种有机化工废水的处理方法,进一步地说,是涉及间甲酚生 产排放废水的处理方法。

背景技术

间甲酚是一种重要的化工原料,在生产间甲酚的过程中会排放成份复杂的 高浓度有机废水,尤其是在异丙基甲苯氧化以及过氧化氢异丙基甲苯酸解过程 中所产生的氧化废水,CODCr非常高,约在50,000~90,000mg/L左右;此外还 有在异丙基甲苯精制时产生的含油废水以及酸解后的中和过程中产生的含酚废 水。上述三股水混合后的CODCr高达12,000mg/L,而且可生化性较差,采用 生化法直接处理很难达到排放要求,因此需要在混合废水进行生化处理之前先 进行适当的处理。

鉴于国内外目前都没有专门针对间甲酚生产排放废水的处理技术,因此只 能参考近似高浓度有机废水的处理技术。

游离基反应法(芬顿试剂氧化法)是处理有机难降解废水的常用技术之一。 它是一种采用过氧化氢为氧化剂,以亚铁盐为催化剂的均相催化处理方法,由 于在反应中会产生氧化能力很强的·OH自由基,因此其反应速率快、氧化效率 高,可使有机物的C-C键断裂,并在适当的条件下最终将有机物氧化成CO2 和H2O。

日本专利JP昭61-197093中,提到了一种加入过氧化氢和亚铁盐,通过 简便工艺处理高CODCr废水(CODCr为4,000mg/L左右)的方法。该方法的主 要内容为:在废水中加入废水CODCr浓度以下的的过氧化氢(相当于CODCr浓 度的0.7~1.0倍),再添加相当于CODCr浓度1/70~1/7的亚铁盐,pH值调到 1.0~2.0,在5~95℃的范围内氧化处理3~8小时,使用碱中和后再进行生化处 理。该发明指出,此法最适合处理高浓度含醇类有机物的废水。对于间甲酚氧 化废水的处理,上面的方法还有一些不足:①由于间甲酚氧化废水的CODCr非 常高,因此依照以上方法处理,要达到预期的处理效果,需要很大的过氧化氢 添加量;②而且该方法在废水处理中pH的调节偏低,大大增加耗酸量和处理费 用;③同时该方法反应的时间过长;④此外氧化后的pH调节,以上所述的专利 认为应在7.0~9.0之间,认为这样可以避免铁盐垃圾的出现,实际上在此pH范 围内,间甲酚废水的后续生化处理的效果并不理想,因此需要提高pH值设法将 过量铁盐彻底去除。

日本专利JP特开平4-34997中,提到了一种和上述专利类似的工艺,此 专利也存在类似相同的问题。主要是过氧化氢和铁盐的用量很大,其实施例中 过氧化氢的用量为废水CODCr浓度的两倍多,铁盐为CODCr浓度的一倍左右。 还有就是在去除剩余过氧化氢和铁盐时,需要加入阴离子高分子絮凝剂来去除 剩余铁盐,否则无法达到预期的目的,影响后续生化处理的效果。

就现在而言,还没有关于间甲酚生产排放的这种高CODCr浓度(50,000~ 90,000mg/L)废水处理方法的文献报道。目前,对于此种废水是使用现有的废 水处理设备处理,如经过隔油、调节和接触氧化等设备进行处理,之后再进行 生化处理。但经过如此处理后的废水其CODCr仍高于800mg/L,不能满足排放 要求。同时根据前面的分析,将现有的难降解废水的处理技术直接用于间甲酚 生产排放废水的处理也还存在许多问题。因此,需要开发出新的技术来实现间 甲酚生产排放废水的有效处理。

发明内容

本发明提供一种新的间甲酚生产排放废水的处理方法,在达到理想的处理 效果的同时,能够降低芬顿试剂的用量及废水处理的成本。经过本发明的方法 预处理之后废水的CODCr去除率可达60%以上,有利于后续的生化处理。经过 该方法处理过的间甲酚生产排放废水的最终CODCr低于800mg/L,达到排放要 求。

本发明首先针对间甲酚生产排放废水中CODCr最高的氧化废水进行处理, 然后再与其它废水一起进行生化处理。本发明人经过试验发现,对于间甲酚生 产排放的这种成分复杂、CODCr很高的废水,如果单纯使用通常的废水处理方 法进行处理,如芬顿试剂氧化法等,需要大量的处理剂,处理效果并不理想, 而且处理后的废水仍不利于后续的生化处理。本发明人经研究证明,在对间甲 酚生产排放的氧化废水进行通常方法处理之前进行酸化预处理,不仅可以使后 续的处理顺利进行,还可以先期去除一部分CODCr。

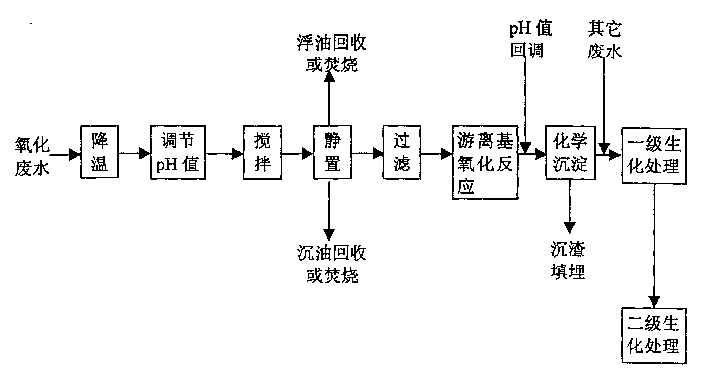

本发明的一种间甲酚生产排放废水处理方法,是先对废水进行预处理,之 后再进行生化处理,其特征在于在废水预处理步骤中包括对间甲酚生产中的氧 化废水进行酸化预处理。该步骤包括将氧化废水的温度降低至15~45℃,并调 节氧化废水为酸性,pH值为2~5。之后利用搅拌使调节废水为酸性而产生的 悬浮物凝结,从而使悬浮物从废水中分离,然后将其去除。

对氧化废水进行酸化预处理,调节其pH至酸性,酸会使废水中的污染物质 发生变化,因而废水中会产生大量的悬浮物,有相当一部分有机污染物将以这 种悬浮物的形式经过凝结、沉降等方法而去除。这对去除废水中的有机污染物 有很大帮助。将该步骤与通常的废水处理方法结合起来对废水进行处理,比单 纯使用通常的处理方法效果要好的多,而且也会减少后续的处理中处理剂的用 量。

在以上所述的酸化预处理中,一般将氧化废水的温度降至15~45℃,优选 为25~35℃;该步骤中调节氧化废水的pH值如果过低则耗费的酸量巨大,致 使处理费用增加,而pH值过高又不利于后续的处理。因此调节氧化废水的pH 值为2~5,优选为2.5~3.5。在此,调节pH值可以采用不挥发性酸,最好为浓 度98%的浓硫酸。

此外,在以上所述的酸化预处理中,调节废水至酸性而产生大量悬浮物。 但由于这些悬浮物的自然沉降性能较差,很难靠自然沉降与废水分离。本发明 人经研究发现,当废水的搅拌速度增大到一定值,经过一定时间的搅拌后,废 水中的大部分微细悬浮物会凝结成块(滴),形成沉油和浮油,易于和水分离。 因此,利用快速搅拌来分离悬浮物,其搅拌速度最好大于等于600rpm。搅拌时 间至少为5分钟,一般为5~30分钟,优选为10~20分钟。这样可以大大缩短 悬浮物的沉降时间,从而降低基建费用;同时由于不需要另外添加其它药剂(如 混凝剂等),因而可以在相当程度上降低运转费用。

本发明的间甲酚生产排放废水处理方法,在废水预处理步骤中对氧化废水 酸化预处理后,还包括对该废水再采用通常的废水处理方法进行处理,如采用 氧化反应处理等。

在本发明的方法中一般采用对氧化废水酸化预处理后再进行氧化反应处 理。氧化反应处理的步骤包括在氧化废水中加入芬顿试剂进行游离基反应,反 应后回调废水为碱性,并去除回调废水为碱性而产生的沉渣。芬顿试剂氧化法 即游离基反应,是采用过氧化氢为氧化剂,以亚铁盐为催化剂的均相催化处理 方法,由于在反应中会产生氧化能力很强的·OH自由基,因此其反应速率快、 氧化效率高,可使有机物的C-C键断裂,并在适当的条件下最终将有机物氧 化成CO2和H2O。

在以上所述的氧化反应处理步骤中,游离基反应过后,为了排除残余的亚 铁离子对后续处理的影响,需要将氧化废水的pH回调为碱性。在本发明的该步 骤中为使亚铁离子以化学沉淀的形式去除,需将废水调为碱性。但废水的pH不 能超过12.0,因为碱性过高,亚铁离子容易形成络合物留在水中,从而影响后 续生化反应的进行,因此将氧化废水的pH回调为10.0~12.0,优选为10.5~11.5。 回调废水pH值为碱性,可通过添加碱来实现,如添加NaOH、KOH等。一般 常用浓度为20%的NaOH溶液。

在以上所述的氧化反应处理步骤,游离基反应所加入的芬顿试剂中,过氧 化氢的添加量按H2O2/CODCr=0.1~0.4(w/w,纯物质重量比)计,优选为0.15~ 0.25(w/w,纯物质重量比)计。这是因为如果过氧化氢加得过多,虽然去除 有机物的效果较好,但会增加处理成本,在游离基反应后还需要处理残留的过 氧化氢,而如果过氧化氢加得过少,则不能达到预期的处理效果。

游离基反应所加入的芬顿试剂中亚铁离子的添加量按Fe2+/H2O2=0.1~0.3 (w/w,纯物质重量比)计,优选为0.15~0.25(w/w,纯物质重量比)计。这 是因为如果亚铁离子的添加量过大,虽对去除有机物有利,但增加了处理费用, 同时游离基反应后还要处理较多的铁盐垃圾;而如果亚铁离子的添加量过小, 游离基反应就无法顺利进行。本发明的亚铁盐一般选自含亚铁离子的可溶性盐 类,如FeSO4·7H2O等。

本发明的氧化处理步骤中过氧化氢和亚铁离子的添加量既可以保证游离基 反应的效果,又不会产生过多的残留过氧化氢和铁盐垃圾,因而是比较经济合 理的。该步骤中为使芬顿反应完全,其反应时间应大于或等于30分钟,一般为 30~90分钟。

将经过以上预处理的氧化废水与间甲酚生产中的其它废水如在异丙基甲苯 精制时产生的含油废水以及酸解后的中和过程中产生的含酚废水,一起混合, 进行生化处理。此处的生化处理包括现有的生化处理方法,如接触氧化法、活 性污泥法等。

综上所述,本发明的间甲酚生产排放废水的处理方法是先将其中最难处理 的氧化废水进行预处理,包括酸化预处理和通常的废水处理方法,如氧化反应 处理等;在此之后再和间甲酚生产排放的其它废水混合进行生化处理的方法。 这样可以在减少芬顿试剂用量的同时,处理有机物浓度很高的废水,并实现较 理想的处理效果。该方法整个预处理之后废水的CODCr去除率可达60%以上, 有利于后续的生化处理。经过该方法处理过的间甲酚生产排放废水的CODCr低 于800mg/L,达到排放要求。由于本发明的方法处理效果稳定可靠、处理效率 高、处理成本低、反应速度快、操作简便易行,因此很适合于工业化应用。

下面结合附图和实施例进一步描述本发明。本发明的范围不受这些实施例 的限制,本发明的范围在权利要求书中提出。