申请日2004.04.16

公开(公告)日2006.05.31

IPC分类号C02F1/44; C02F1/72; C02F1/467

摘要

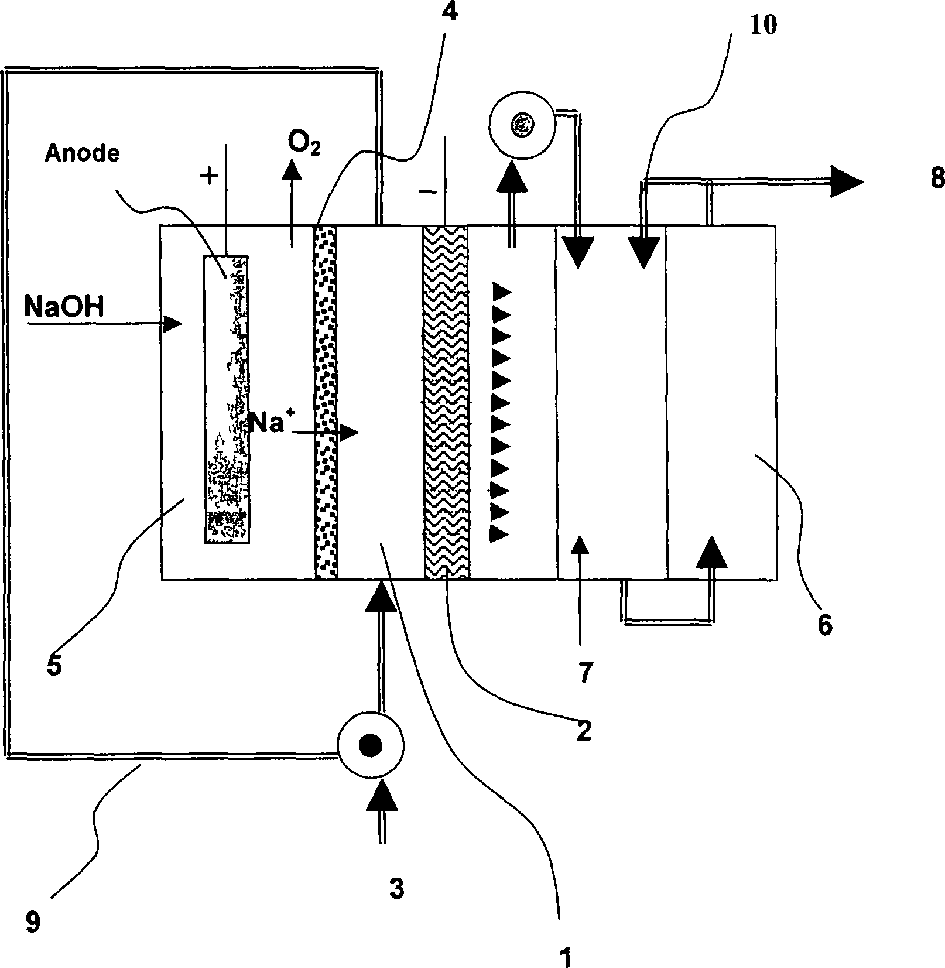

本发明公开了一种处理废水的设备,包括至少一个第一反应室(1),它具有至少一个导电过滤膜(2)和至少一个进口(3),并通过隔膜(4)与阳极空间(5)分开。包含在废水中的分散固体和物质大部分被截留,并在过滤膜(2)入口侧上电解还原,同时净化的预处理废水被输送到至少一个位于排出侧的第二反应室(6)。所述的第二反应室(6)由至少一个含有至少一种氧化剂(7)和出口(8)的用于处理废水的池组成。

权利要求书

1.处理废水的设备

—包括至少一个第一反应槽(1),它至少具有导电过滤膜(2) 和至少一进料口(3)和通过隔膜(4)与阳极槽(5)分开,在过滤 膜(2)的进料一侧分散的固体物和废水含有物在很大程度上被阻留 下来,并进行电解还原,在出料一侧经净化预处理的废水至少输送到 一第二反应槽(6)中,

—此处的第二反应槽(6)至少由一个含有氧化剂(7)的间隔室 组成,它至少具有氧化剂(7)和一处理后的废水的出料口(8)。

2.按权利要求1的设备,其特征在于,阳极槽(5)具有碱金属 氢氧化物溶液和一金属电极和隔膜(4),是一半渗透性的或一导电的 选择性膜。

3.按权利要求1或2的设备,其特征在于,多个过滤膜(2)设 备一个阳极槽(5)。

4.按权利要求1、2或3的设备,其特征在于,经过进料口(3) 导入的,特别是通过在循环系统(9)中的导出和输入的废水和/或输 送到第二反应槽(6)中的,特别是通过在循环系统(10)中导入和 输送的净化废水保持流动状态。

5.按上述权利要求的设备,其特征在于,第一反应槽(1)具有 一用于阻留的固体物和废水含有物的排出口。

6.按上述权利要求的设备,其特征在于,第二反应槽(6)具有 两个或多个间隔室。

7.按上述权利要求的设备,其特征在于,氧化剂(7)是化学的 或物理的氧化剂。

8.特别是应用按权利要求1至7的设备进行处理废水的方法, 通过

一废水与一过滤膜,特别是超滤膜或纳米过滤膜接触,同时在第 一反应槽的膜表面上进行电解还原,和

一经过滤处理的废水与在第二反应槽中的至少一氧化剂进行接 触。

9.按权利要求8的方法,其特征在于,电解还原是在电流强度 为1至100安培,优选5至50安培时实施的。

10.按权利要求8或9的方法,其特征在于,废水的处理是在加 压下,优选在高于0.1Mpa,特别是在直至2Mpa时进行的。

11.按权利要求8至10的任一项的方法,其特征在于,废水处 理是在温度为5℃直至废水的沸点时,优选是15℃至85℃时进行的。

12.按权利要求8至11的任一项的方法,其特征在于,废水中 含有染料和/或颜料的量从低于1g/L至250g/L。

13.特别是按权利要求1至7的任一项的设备中应用的或在按权 利要求8至12任一项的方法中采用的过滤膜,其特征在于,它含有 一陶瓷的和或聚合物的材料。

14.按权利要求13的过滤膜,其特征在于,聚合物材料至少一 部分附着在一导电载体上,特别是附着在一支撑织物或纤维网上。

15.按权利要求13或14的过滤膜,其特征在于,它至少一个表 面的一部分具有厚度为0.02至50μm,特别是0.2至10μm的导电层。

16.按权利要求13至15的任一项的过滤膜,其特征在于,它的 厚度为1μm至20nm,特别是5μm至10nm和/或具有小于0.1μm,优 选小于0.001μm的微孔直径。

17.按权利要求13至16的任一项的过滤膜制造方法,其特征在 于,在过滤膜的至少一个表面的一部分上的导电层是用化学法或物理 法附着上的。

18.按权利要求17的方法,其特征在于,导电层是一非腐蚀的 金属层或一导电聚合物层。

19.按权利要求17或18的方法,其特征在于,导电层的厚度为 0.02至50μm,特别是0.2至10μm。

说明书

用于电解和氧化法处理废水的设备,此处所用的导电过滤膜, 它的制造以及借助该装备和/或过滤膜处理废水的方法

本发明涉及用于电解和氧化法处理废水的设备,此处所用的导电 过滤膜,它的制造以及借助该装备和/或过滤膜处理废水的方法。

由DE4438110A1已知一种用电化学分解废水中有机有害物质的 方法,此处含有害物的溶液是通过用离子交换膜分开的气体鼓泡电池 在阳极电流密度为1-10KA/m2和温度为20℃至90℃时进行电解的。 在阳极生成的气体用于阳极室和外部回流管道的循环,按目前技术水 平的实施例1是使用铂阳极和石墨阴极,它们是借助一阳离子交换膜 分开的。

由DE10013457A1已知净化水的设备是带有一个壳体和至少两个 相反的导电电极,其中包括至少一个电极是多孔碳膜环绕在多孔的载 体材料上,多孔材料是选自于陶瓷材料、氧化硅、氧化铝、硅酸铝、 氧化钛、氧化锆、沸石、活性碳和烧结活性炭。

目前的技术还涉及用下述工艺步骤从水溶液中分离可溶性物质的 方法:溶液与两个相反的导电电极表面相接触,其中至少一个电极具 有多孔的碳膜,往往施加一适宜的电位,同时调控碳膜的有效孔径和 分别导出在膜的一侧富集的溶液和膜的相反一侧贫化的溶液。

DE20022924U1涉及一种用电极电解为基础物理处理水的装置, 使处理的水向电极周围表面涌流或将表面润湿。电极在处理水的时间 段保持不同的电位,此处需预加助剂,它在装置不处理水的时间段能 降低装置阴极的负电荷,使在阴极残存的氧化还原电位不足以将在阴 极表面的硝酸盐还原成亚硝酸盐。此外,这样用氧化法净化废水的方 法以及用还原法净化废水的方法也都是熟知的。

EP-A-0503115(DE69104166,USA5,6362,395)涉及一种用生物 学净化废水,此处将在生物学上难以降解的所含物质分离和浓缩成浓 缩物,该浓缩物用物理和/或化学方法进行处理,经处理过的浓缩物再 用生物学方法转化,分离和浓缩,优选是通过一膜过滤设备,优选用 纳米过滤设备,实施的。残留的浓缩物通过UV-射线辐照和/或施以化 学氧化剂。该项技术的其它内容包括为实施上述工艺方法相应的装 备,包括一过滤接受容器和与其相结合的隔膜或纳米过滤设备。在此 处经浓缩的生物学难以降解的物质进行湿法化学氧化,但按此项技术 并未采用前面所述或建议的在浓缩和氧化步骤中或事先借助导电过滤 膜进行相应的电解还原过程。

EP483332B1和DE4030912A1涉及借助在0.4至1μm或30至 300μm孔径的微滤处理废水的工艺方法。DE19517652A1和 DE10004877涉及采用阳离子膜还原可溶性废水组分的处理废水的工 艺方法。

基于此本发明的任务是提供一种用于电解并同时进行氧化及处理 废水的设备,它包含的导电过滤膜是其主要部件组成部分,在该处废 水不仅仅被浓缩亦同时进行了还原,此项任务通过权利要求1得以实 现。

因而本发明涉及一用于处理废水的设备,它至少包括一第一反应 槽1,至少具有一导电的过滤膜2和至少一进料口3,该反应槽通过 隔膜4与阳极槽5分开,过滤膜2的进料一侧将分散的固体物和废水 含有物在很大程度上被阻留下来,并进行电解还原。在出料一侧经净 化预处理的废水输送到至少一第二反应槽6,该第二反应槽6至少由 一含有至少一种氧化剂7的槽室和一经过处理的废水出口8组成。这 种过滤膜是由超滤膜或纳米过滤膜构成的,它的微孔直径小于 0.01μm。优选小于0.001μm。

作为本发明中所指的废水特别是造纸工业、印染工业和塑料工业 的废水,尤其是在印染工业的废水中经常出现纤维、棉纱、布料和针 织品印染所用的活性-、直接-、还原-、硫化-、分散-、酸性-、金属络 合-、阳离子-和偶合-染料,关于这些染料的概况请参阅ullmann’s Enzykloradie der technischen chevnic 4 Auflage,Bandll.合成染料135- 143页。有关合成染料的文章以及上述参考书的Band 22,635-710页 关于纺织印染染料。

此处尤其涉及到在水中溶解或以分散形式存在的如偶氮染料、蒽 醌染料、硫化染料、靛蓝还原颜料等可还原的染料进行电解还原,具 有代表性的进料的废水中的染料-和颜料-浓度为<1g/L至250g/L,前 者如在洗涤-和冲洗浴中典型产生的;后者如在还原颜料和硫化染料液 体型号的销售形式、在纺织印染厂的连续印染及印花色浆的初染液和 轧染液的残余物中典型产生的。

按本发明的一优选实施模式的设备是这样构成的,阳极槽5含有 碱金属氢氧化合物溶液,特别是氢氧化钠,和一金属电极的隔膜4是 一半渗透性的或导电的选择性膜。

按另一优选的实施模式,本发明的设备特征在于,对应多个过滤 膜2设备一个阳极槽5。

按另一优选的实施模式,本发明的设备构成是将通过进料口3导 入的特别是通过循环系统9导入和输出废水的和/或在进入第二反应槽 6,特别是通过循环系统10导入和输出的净化废水保持流动状态。

其它优选是本发明的设备在第一反应槽1中备有一阻留固体物和 废水中含有物的排放口。

按另外的优选实施模式本发明设备构成是在第二反应槽6中有两 个或更多的隔间。

按另外的优选实施模式该设备预定的氧化剂7是一化学的或物理 的氧化剂。

在本发明意义上的化学氧化剂首先是一容易释放出氧的物质,从 而可传递给别的物质,但也可以是脱氢作用的或接受氢的物质。这里 优选可以是无机氧化剂例如高锰酸盐、二氧化锰、二氧化铅、铬酸盐、 铬酸、过氧化氢和过氧化合物、铬、氯、硫和相应的有机过氧化物或 其它过氧化物,然而作为优选的无机化合物或元素是释放出臭氧或氧 的化合物例如臭氧、过氧化氢和过氧化二硫酸。

此外,还可以再添加物理的氧化剂,例如它是通过光氧化或通过 UV-辐射生成的。

本发明另外的对象特别是在用上述设备条件下提供处理前述种类 废水的方法,因而本发明还涉及特别是应用上述类型的设备,通过废 水与过滤膜,尤其是超滤膜或纳米过滤膜的接触和过滤,并同时在第 一反应槽中在膜表面的电解还原和通过过滤处理的废水在第二反应槽 中至少与一种氧化剂接触而实现处理废水的工艺方法。

按本发明方法的另一优选模式的安排,电解还原是在电流强度为 1至100安培,优选5至50安培时进行的。

按本发明方法的另一优选模式的安排废水的处理是在加压下,优 选是在大于0.1Mpa,特别是在直至2Mpa时进行的。

按本发明方法的另一优选模式的安排废水的处理是在温度为5℃ 直至废水的沸点时进行的,优选是在15℃至85℃。

按本发明方法的另一优选模式的安排废水中染料和/或颜料含量 小于1g/L直至250g/L。

此外,本发明涉及一既有浓缩性能还有导电性能的过滤膜。

因而本发明还涉及一特别是应用于上述类型的设备中的或在上述 类型的工艺方法中采用的含有陶瓷和/或聚合物材料的过滤膜。

本发明还涉及特别是应用于上述类型设备中的或在上述类型方法 中采用的过滤膜,其聚合物材料至少一部分是附加在导电载体上,特 别是在支撑织物或纤维网上。

本发明还涉及特别是应用于上述类型的设备中的或在上述类型方 法中采用的过滤膜,它至少一个表面的一部分具有0.02至50μm,特 别是0.2至10μm厚度的导电导。

因而本发明还涉及特别是应用于上述类型设备中的或在上述类型 方法中采用的过滤膜,它具有的厚度为1μm至20mm,特别是5μm 至10mm和/或微孔直径小于0.01μm,优选小于0.001μm,这对超滤- 或纳米过滤膜是具有代表性的。

最后本发明是指向一种用于制造上述类型过滤膜的方法。

本发明最后涉及一种用于制造上述类型过滤膜的方法,其中过滤 膜至少一个表面的一部分用化学法或物理法附加一导电导。

本发明涉及一种制造上述类型过滤膜的方法,其导电层是一非腐 蚀的金属或一导电聚合物层。

本发明涉及一制造上述类型过滤膜的方法,其中导电层的厚度为 0.02至50μm,特别是0.2至10μm。

薄层的上述化学或物理的附加方法本身是已知的,例如参阅 Rompp’s chemielexiron,10 Auflage,Band2,1054页“Dunne schicht” 词目,例如相应的化学附方法见CVD方法,相应的物理方法参见 PVD,对这些方法分别在Rompp’s chemiclexikon 10 Auflage. Band5,3630页上作了描述。

现借助一个实施例示意图的方法,对本发明作进一步阐明。

示意图实例表示用于相继进行还原和氧化处理废水,特别是带有 颜色的废水的装备。

此处是将废水,特别是带有颜色的废水或称为进料,优选在压力 下送入第一反应槽1,该第一反应槽至少含有一导电的过滤膜2和至 少一进料口3,并通过隔膜4与阳极槽5分开,此处在过滤膜2的进 料一侧将分散的固体物和废水中含有物在很大程度上阻留下来,并进 行电解还原;而在出料一侧经净化的预处理废水例如借助助一减压泵 送入至少第二反应槽6中,该槽至少由一个间隔室构成,并至少含有 一氧化剂7和具有经处理的废水排出口8,在上述的阳极槽中代理助 于碱金属氢氧化物应用例如铁或铜金属电极电解氧化而产生氧、碱液 约为0.5~5摩尔,优选为0.5至3摩尔,特别是苛性钠溶液,其作用 是使碱金属离子通过半透膜离开阳极槽。专业人员都知道,也可用导 电的选择性膜代替这种半透膜,只要是有利于钠离子的浓度移动即 可,专业人员对这类装备一般是熟知的,可参阅Rompp’s chemiclexikon, 10 Anflage,Band2,1113页电渗析一文。

由进料口3和过滤膜2构成的阴极槽的作用是使溶解的或以分散 形式存在的可还原的固体物进行电解还原。这些固体物含有例如偶氮 染料、蒽醌染料、硫化染料、靛蓝、还原颜料等,阴极槽的配置是使 带颜色的废水或用错流工艺方法或用半错流工艺进料,借助循环泵或 加压泵进行循环,槽的直径即隔离室的层厚优选是在0.2至5cm之间, 特别是小于1cm。

应当注意,不能有死槽区存在,也就是说要将原本为矩形的隔室 去除其棱角,隔室的一侧通过半透膜形成阳极槽,而在隔室的另一侧, 阴极膜成为氧化室的界面。废水中的染料和颜料的浓度,例如源自印 染厂,优选在1g/L-250g/L之间。这样可使阴极同时成为只能使溶解 并还原了的染料通过的膜。基于进料一侧的高压和滤液一侧的低压形 成一阴极膜的强制流动,从而使染料和颜料的浓缩形成二次膜,其层 厚仅为几个μm,只要所涉及的导电的过滤膜2是一超滤膜,就能周期 地从过滤液一侧产生脉动逆向流,这有利于防止阻塞层的形成,因此 过滤液会短时间地,一般为几秒钟,优选为1-3秒,往阴极槽方向施 以压力,从而导致二次膜溶解并再分布到料液中或(作为浓缩物)排 出,这称之为周期性反冲洗。

阴极膜本身可以做成超滤膜或纳米过滤膜,它由陶瓷或聚合物材 料构成,如果它是聚合物膜时,优选使用由导电材料组成的支撑织物 或纤维网,例如碳纤维织物,金属纤维织物等。在该织物和进料一侧 导电膜表面之间在一定的间隔有一接触点,阴极的电流强度在5至10 安培之间,这要视在二次膜上染料的种类和浓度而定。

阴极膜的层厚在没有支撑织物的聚合物膜为5μm,而相应陶瓷材 料为几个毫米之间。

真正的阴极是在膜的进料一侧通过对膜的气相喷镀或电解或化学 法镀层,并固着在其上的金属层,所有贵金属都可使用,优选是用镍、 铜和银、层厚为0.2至10μm,特别是通过电解形成的阴极会“过度发 育”或使膜的微孔有镀层,根据阴极的层厚直径能变小,直至50%, 优选是选用孔径<0.01μm的超滤膜,纳米过滤膜的微孔大小力求达到 1大于1nm,以便能照顾到其摩尔质量范围直至7200g/mol。透过膜的 压力对超滤膜为直至0.1Mpa(在3巴时),对纳米过滤膜为直至2Mpa (在20巴时)。

在导电过滤膜的出料一侧的表面处存在一过滤槽,滤液以0.5至 0.05巴的减压被抽吸,通过一减压泵送入第二反应槽即氧化室,过滤 槽的直径约为1至3mm,滤液量在10至200Lm-1n-1之间,这与膜的 多孔性、温度、进料物料的浓度、进料中染料、颜料-和其它添加剂的 种类以及对膜的进料一侧的净化方式和频率都有关系。

第二反应槽6,或称为氧化室,优选是由两个互相连接的槽室组 成,滤液可在其中循环,连续不断地将滤液导入和通过溢流导出,在 此处平均停留时间为2至100分钟,优选是10分钟和不大于30分钟。 反应容器例如可由气泡管式反应器构成。作为氧化剂优选是臭氧,它 可通过一相连的臭氧发生器生成,加入量为超过染料量的20倍,也 可往反应容器中计量添加苛性钠碱液,用以调节滤液的pH值直至12。 氧化室还具有排气管,可使过量的气态臭氧导出,尔后将其销毁。

进入氧化室的臭氧量的调节是通过光度法测量透过色值数 (DF2)实现的,优选是在波长为525nm的红色区直至完全脱色,经 脱色的废水收集到一储槽中,有可能需要中和和再循环利用。