申请日2018.02.23

公开(公告)日2018.07.27

IPC分类号C02F1/04; C02F101/30

摘要

本发明提供了一种废水中挥发性有机物分离装置及方法。其利用低沸点挥发性有机物在水中的溶解度随真空度和温度的增加而大幅度降低的原理将有机物从废水中分离出来。包括:前端封头、二流程水室、前管板、壳体、喷淋管、换热管束、后管板、一流程后水室以及后端封头。负压蒸汽在换热管内进行冷凝释放潜热,废水由喷淋管喷淋在管外形成薄而均匀的液膜进行有机物分离和预热,分离后的气体有机物由抽气装置抽出。本发明在实现将废水中超过89%的低沸点挥发性有机物分离的同时完成废水预热;工业废水在管外形成薄而均匀的液膜,增大了废水与气相的接触面积,提高了挥发性有机物的分离效率。

权利要求书

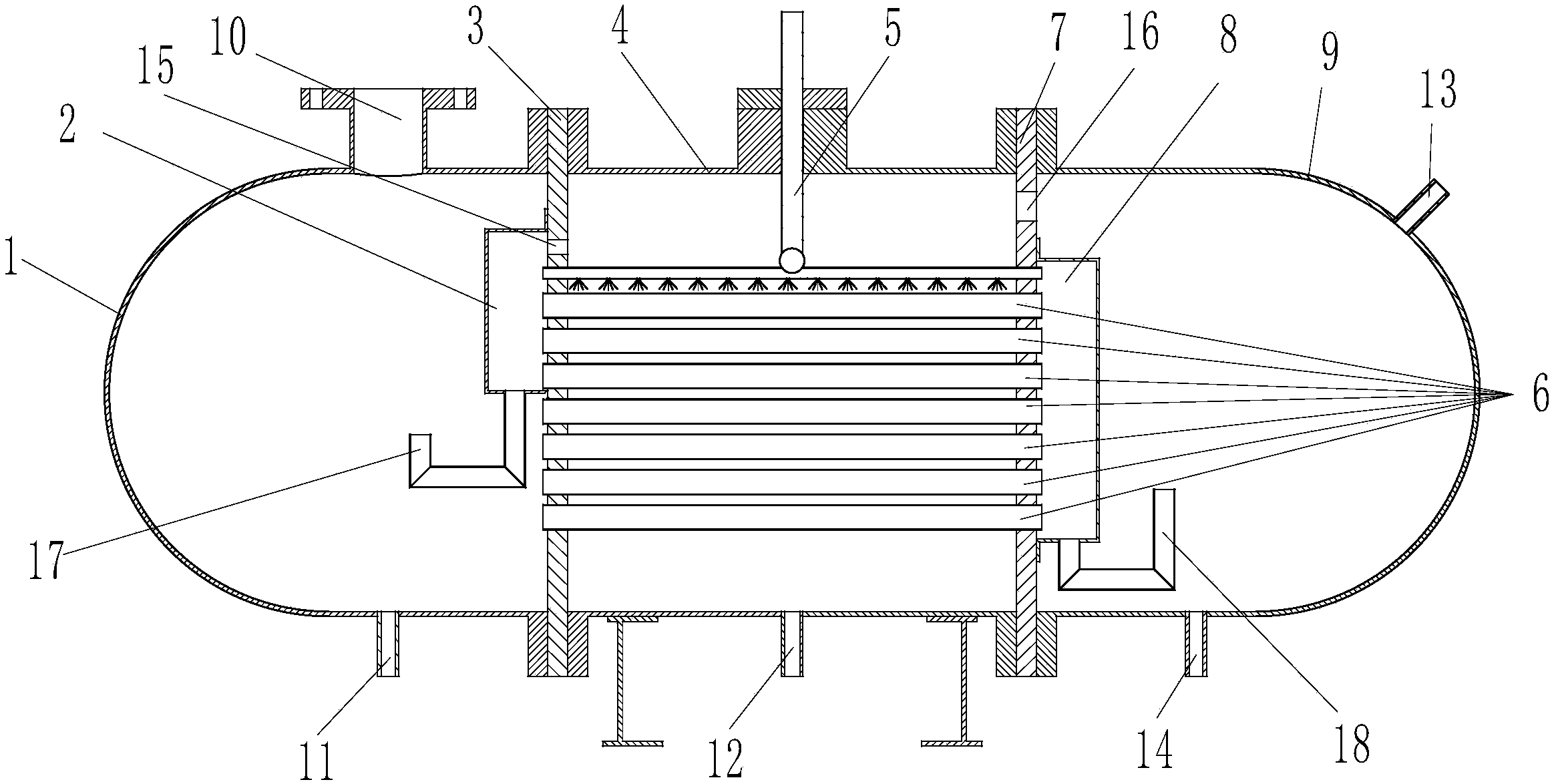

1.一种废水中挥发性有机物的分离装置,其特征在于所述的一种废水中挥发性有机物的分离装置包括:前端封头(1)、二流程水室(2)、前管板(3)、壳体(4)、喷淋管(5)、换热管束(6)、后管板(7)、一流程后水室(8)、后端封头(9);

所述的换热管束(6)共七排换热管,管子两端分别固定在前管板(3)和后管板(7)上,且成正三角排列;

所述的喷淋管(5)两端密封且分别固定在前管板(3)和后管板(7)上,位置与换热管束(6)正对;

所述的二流程水室(2)下端连有U型管(17);

所述的二流程水室(2)与前管板(3)固定,将管束分为两组,前三排构成二流程,后四排构成一流程;

所述的一流程后水室(8)下端连有U型管(18);

所述的一流程后水室(8)与后管板(7)固定;

所述的后管板(3)开有通孔(15);

所述的后管板(7)开有通孔(16);

所述的前端封头(1)上端设有蒸汽进口(10),下端设有前端封头冷凝水出口(11);

所述的壳体(4)设有预热脱气后的废水出口(12);

所述的后端封头(9)设有挥发性有机物气体出口(13)与后端封头冷凝水出口(14)。

2.根据权利要求1所述的一种废水中挥发性有机物的分离装置,其特征在于所述的U型管(17)进水口比出水口高40mm。

3.根据权利要求1所述的一种废水中挥发性有机物的分离装置,其特征在于所述的U型管(18)进水口比出水口底60mm。

4.一种利用权利要求1所述的废水中挥发性有机物的分离装置进行废水中挥发性有机物的分离方法,其特征在于所述的分离方法为:

1)、蒸汽冷凝:负压蒸汽由蒸汽进口(10)进入装置,蒸汽在换热管管内首先经过一流程进行冷凝,冷凝形成的冷凝水经一流程后水室(8)由U型管(18)排到后端封头(9)壳体内,随后经后端封头冷凝水出口(14)排出;经过一流程未冷凝的蒸汽进入二流程进行冷凝,冷凝形成的冷凝水经二流程水室(2)由U型管(17)排到前端封头(1)壳体内,随后由前端封头冷凝水出口(11)排出;

2)、废水有机物分离:工业废水进入喷淋管(5)进行喷淋,在换热管束(6)的外壁形成薄而均匀的液膜,液膜吸收水蒸汽冷凝放出的汽化潜热,实现有机物分离和废水预热,分离后的废水经废水出口(12)排出,从废水中挥发出来的有机物气体由通孔(15)排到后端封头(9)壳体内,最后由抽气装置经挥发性有机物气体出口(13)抽出。

5.根据权利要求4所述的利用权利要求1所述的废水中挥发性有机物的分离装置进行废水中挥发性有机物的分离方法,其特征在于:蒸汽进气量和废水进水量可依据废水在装置中只完成预热过程而不蒸发产生蒸汽进行调节。

6.根据权利要求4所述的利用权利要求1所述的废水中挥发性有机物的分离装置进行废水中挥发性有机物的分离方法,其特征在于:所需的预热蒸汽饱和温度为:45℃~50℃。

说明书

一种废水中挥发性有机物分离装置及方法

技术领域

本发明属于工业废水处理领域,具体涉及一种工业废水中挥发性有机物的分离装置及方法。

背景技术

随着我国工业的迅速发展,工业废水排水量逐年显著增加。工业废水中含有大量的挥发性有机物,其中最具代表性的是苯类有机物和酚类有机物,这类有机物毒性大,污染范围广。工业废水不经处理直接排放,会对环境造成严重污染,甚至危害动物和人体健康。为此,我国颁布了相关法律:《中华人民共和国大气污染防治法》,要求处理或回收工业生产各个工艺中产生的挥发性有机物。目前已有的废水中有机物分离方法主要有:

1.生物法:该方法通过微生物的新陈代谢将污水中的有机物降解转换为无害物质。此方法虽然处理设备简单,运行费用低,并且在整个过程中不产生二次污染,但其通用性不强,它不仅对水质有一定的要求,同时,其中的有毒物质还会使微生物中毒甚至死亡。

2.化学氧化还原法:该方法是利用氧化剂或还原剂将废水中有机物转换为其他中间产物。此方法虽然设备容易操作、容易实现自动化、便于回收有价值的中间物质,但是有机物被氧化还原产生的中间产物可能比原来有机物的毒性更强。

3.物理化学法:该方法通过萃取、吸附、气提和蒸发结晶去除废水中的有机物。此方法虽然对水质的适应性强、出水效果稳定,但是该方法所需的设备费用和日常运转费用较高。

现有的废水中挥发性有机物的分离方法普遍存在处理成本高、对进水水质要求高、中间产物毒性强等缺点。因此,有必要摆脱现有的处理技术思路,开发一种全新的废水中挥发性有机物分离技术。

发明内容

本发明是为了克服现有技术的不足,提供一种废水中挥发性有机物分离装置及方法。

本发明采用的技术解决方案是这样实现的:

本发明所述的废水中挥发性有机物的分离装置,其特征在于所述的一种废水中挥发性有机物的分离装置包括:前端封头(1)、二流程水室(2)、前管板 (3)、壳体(4)、喷淋管(5)、换热管束(6)、后管板(7)、一流程后水室(8)、后端封头(9);

本发明所述的换热管束(6)共七排换热管,管子两端分别固定在前管板(3) 和后管板(7)上,且成正三角排列;

本发明所述的喷淋管(5)两端密封且分别固定在前管板(3)和后管板(7) 上,位置与换热管束(6)正对;

本发明所述的二流程水室(2)下端连有U型管(17);

本发明所述的二流程水室(2)与前管板(3)固定,将管束分为两组,前三排构成二流程,后四排构成一流程;

本发明所述的一流程后水室(8)下端连有U型管(18);

本发明所述的一流程后水室(8)与后管板(7)固定;

本发明所述的后管板(3)开有通孔(15);

本发明所述的后管板(7)开有通孔(16);

本发明所述的前端封头(1)上端设有蒸汽进口(10),下端设有前端封头冷凝水出口(11);

本发明所述的壳体(4)设有预热脱气后的废水出口(12);

本发明所述的后端封头(9)设有挥发性有机物气体出口(13)与后端封头冷凝水出口(14)。

本发明的另一个技术方案是上述的U型管(17)进水口比出水口高40mm。

本发明的另一个技术方案是上述的U型管(18)进水口比出水口底60mm。

本发明所述的利用废水中挥发性有机物的分离装置进行废水中挥发性有机物的分离方法,其特征在于所述的分离方法为:

1)、蒸汽冷凝:负压蒸汽由蒸汽进口(10)进入装置,蒸汽在换热管管内首先经过一流程进行冷凝,冷凝形成的冷凝水经一流程后水室(8)由U型管(18) 排到后端封头(9)壳体内,随后经后端封头冷凝水出口(14)排出。经过一流程未冷凝的蒸汽进入二流程进行冷凝,冷凝形成的冷凝水经二流程水室(2)由 U型管(17)排到前端封头(1)壳体内,随后由前端封头冷凝水出口(11)排出;

2)、废水有机物分离:工业废水进入喷淋管(5)进行喷淋,在换热管束(6) 的外壁形成薄而均匀的液膜,液膜吸收水蒸汽冷凝放出的汽化潜热,实现有机物分离和废水预热,分离后的废水经废水出口(12)排出,从废水中挥发出来的有机物气体由通孔(15)排到后端封头(9)壳体内,最后由抽气装置经挥发性有机物气体出口(13)抽出。

本发明所述的蒸汽进气量和废水进水量可依据废水在装置中只完成预热过程而不蒸发产生蒸汽进行调节。

本发明所需的预热蒸汽饱和温度为:45℃~50℃,管内与管外通过通孔(15) 相连,管内负压蒸汽被管外废水液膜冷凝从而保证装置在负压条件下运行。

常温下废水经水泵升压后进入本发明装置壳体空间后,废水压力降低为负压,废水中挥发性有机物的溶解度大幅度降低,从而使废水中挥发性有机物以气体形式逸出,完成分离过程。

本发明的优点是显而易见的,主要表现在:

1、工业废水在换热管的外壁形成薄而均匀的液膜,增大了工业废水与气相的接触面积,易于挥发性有机物以气体的形式逸出;

2、本发明不需要额外的设备和投资,在实现工业废水中低沸点挥发性有机物的分离的同时完成了废水预热;

3、本发明分离效率高,分离效率达到89%。

基于上述理由本发明可在工业废水中挥发性有机物的分离等领域广泛推广。