申请日2007.04.26

公开(公告)日2008.10.29

IPC分类号C01G3/02; C02F1/52

摘要

本发明提供了一种含铜废水或含铜废液产生高含铜污泥的处理方法,其主要是将制作印刷电路后所产生含铜废水或含铜废液进行回收处理,以析出较高含铜量的铜污泥;先将制作印刷电路板后的含铜废水或废液先行分类为酸性低浓度含铜废水、酸性高浓度及具氧化性酸性高浓度含铜废液,再与强碱混合,以反应生成氧化铜污泥,并通过脱水/烘干装置去除水份,即可得到较高含铜量的铜污泥,该方法不需添加其它转化剂,即可使氢氧化铜转化成氧化铜,并将无价值的含铜废水或废液中低含铜污泥转换成具有回收价值的高含铜污泥。

権利要求書

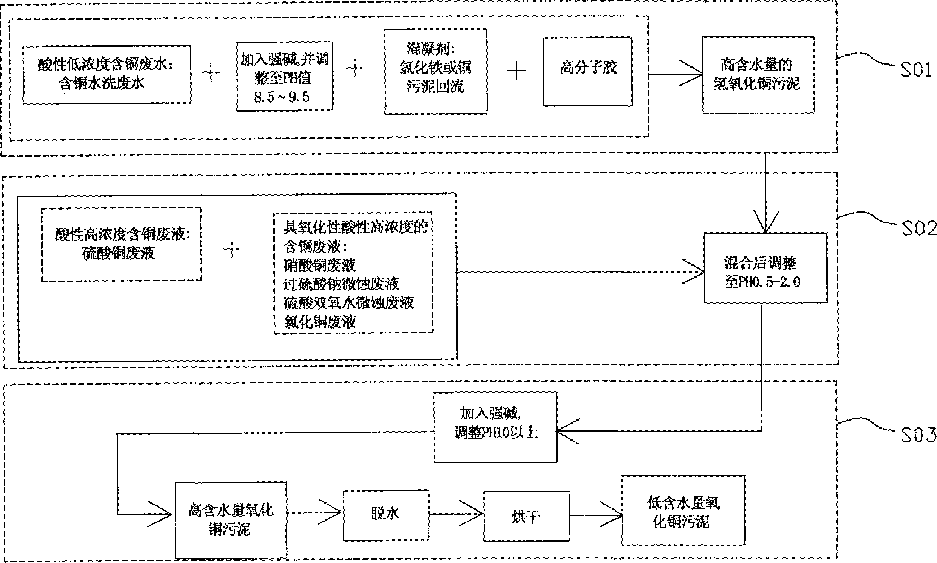

1.一种含铜废水或含铜废液产生高含铜污泥的处理方法,其包括下列步骤:

将酸性低浓度的含铜废水与强碱混合在一起,并将酸碱值调整至PH8.5~9.5 后,再加入混凝剂以及加入高分子胶,使其作用反应形成氢氧化铜污泥;以及

再将氢氧化铜污泥与具氧化性酸性高浓度的含铜废液混合后,并调整使其成 为酸碱值为PH0.5~2.0的废液;以及

再将经上述步骤完成的PH0.5~2.0的混合后含铜废液加入强碱,而将酸碱 值调整至PH10以上进行反应,以形成氧化铜污泥;

经由上述步骤所反应生成的氧化铜污泥,通过脱水/烘干装置,使其中的含 水率降低,以得到含铜量较高的氧化铜污泥。

2.如权利要求1所述的含铜废水或含铜废液产生高含铜污泥的处理方法,其 中所述的具氧化性酸性高浓度的含铜废液可预先混合酸性高浓度含铜废液。

3.如权利要求1所述的含铜废水或含铜废液产生高含铜污泥的处理方法,其 中所述的酸性低浓度的含铜废水为含铜的水洗废水。

4.如权利要求2所述的含铜废水或含铜废液产生高含铜污泥的处理方法,其 中所述的酸性高浓度含铜废液为硫酸铜废液。

5.如权利要求1所述的含铜废水或含铜废液产生高含铜污泥的处理方法,其 中所述的具氧化性酸性高浓度的含铜废液为硝酸铜废液、过硫酸钠微蚀废液、 硫酸双氧水微蚀废液或氯化铜废液其中的一种或数种。

6.如权利要求1所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的混凝剂为氯化铁。

7.如权利要求1所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的加入混凝剂的步骤为铜污泥回流。

8.如权利要求1所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的强碱为氢氧化钠。

9.一种含铜废水或含铜废液产生高含铜污泥的处理方法,其包括下列步骤:

将具氧化性酸性高浓度的含铜废液加入强碱,并调整酸碱值至PH10以上反 应形成氧化铜污泥;

经由上述步骤所反应生成的氧化铜污泥,通过脱水/烘干装置,使其中的含 水率降低,以得到含铜量较高的氧化铜污泥。

10.如权利要求9所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的具氧化性酸性高浓度的含铜废液为硝酸铜废液、过硫酸钠微蚀废液、 硫酸双氧水微蚀废液或氯化铜废液其中的一种或数种。

11.如权利要求9所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的具氧化性酸性高浓度的含铜废液为先与酸性高浓度含铜废液混合 后,调整使其成为酸碱值至PH0.5~2.0的含铜废液后,再与强碱混合。

12.如权利要求11所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的酸性高浓度的含铜废液为硫酸铜废液。

13.如权利要求9所述的含铜废水或含铜废液产生高含铜污泥的处理方法, 其中所述的强碱为氢氧化钠。

说明书

含铜废水或含铜废液产生高含铜污泥的处理方法

技术领域

本发明提供一种含铜废水(液)产生高含铜污泥的处理方法,尤指一种将制 作印刷电路板后的含铜废水或含铜废液先行分类为酸性低浓度的含铜废水、酸 性高浓度及具氧化性酸性高浓度的含铜废液,并将其与强碱混合后,以提高铜 污泥中的含铜量,进而提高回收的经济价值。

背景技术

随着电子信息产品的发展与普及化,电路板的产值已超过数千亿元,其制造 工艺所使用的化学药剂及特殊原料使得废水、废液和废弃物除了含有多种有机 污染物外,更含有大量的铜、铅及镍等含毒性重金属的物质。此等大量重金属 若未能妥善处理,将造成严重的环境污染且可能危及人体健康。

目前关于制作印刷电路板的厂商在处理含铜废水或含铜废液的方法,会先行 将取自电路板制造厂排放的含铜废水(液)加以中和酸碱值及脱水以达法定排放 标准,再委由其它专业厂商将含铜污泥提炼并回收铜的部分,由于委外厂商的 处理费用是以含铜污泥的重量计价,因此若无法提高铜污泥中的铜含量,对于 印刷电路板的厂商将是庞大的处理费用,且随着废弃物不断地累积增加,如何 解决废弃物产生、提高回收价值,并降低废弃物对环境造成冲击或是完全再利 用废弃物,使我们有限的生活环境品质不再受到废弃物威胁的问题越发被关注。

电路板制造厂于制作电路板时使用非常大量的金属铜,并于制造印刷电路板 过程、进行蚀刻及表面处理等步骤会产生酸性低浓度的含铜废水及酸性高浓度 含铜废液、具氧化性酸性高浓度含铜废液,因此必须改善现有的废水(液)处理 方法才可提高铜污泥的含铜量,方有回收利用价值,然而,目前尚未有同时兼 具含铜废水(液)处理与回收的流程,该流程目的是可将含铜废水(液)、以及衍 生的含铜污泥中的铜有效转化成高回收价值的氧化铜,以提高废弃物回收再利 用的价值,同时在工厂的废水处理端就地解决污泥产出问题,避免委外处理时 所需的成本及风险。

请参照图1所示,其为一般电路板制造厂于厂区内处理含铜废水(液)的方 法,其主要是将电路板制造后所产生的酸性低浓度的含铜废水(如:含铜的水 洗废水)、酸性高浓度的含铜废液(如:硫酸铜废液、硝酸铜废液、过硫酸钠微 蚀废液(SPS废液)、硫酸双氧水微蚀废液(G5B废液)及氯化铜废液等)未经分 类而直接混合后,加入氢氧化钠(NaOH)混合并调整至酸碱值PH8.5-9.5后,再加 入混凝剂(所述的混凝剂如氯化铁(FeCl3),或以铜污泥回流的方式来代替),及 加入高分子胶(Polymer)予以胶凝,形成氢氧化铜污泥(Cu(OH)2)(含铜量1-2%, 含水率98%),并藉由脱水机进行脱水,使其中的含水率降低至70%左右(其中含 铜量仅3%-10%),再用烘干机烘干,如此,含水率降低至40%,而得到含铜量约 为7%-15%的氢氧化铜污泥(Cu(OH)2)。

如此的处理方法,主要是将废液中的铜离子析出,形成固体氢氧化铜污泥 (Cu(OH)2),但含铜量只有7~15%,该方法,不但没有回收价值,且需付昂贵的 处理费用。

发明内容

本发明的发明人有鉴于现有技术的缺点,针对其症结所在,开始着手加以 谋求改善,补其所缺,以期寻求一套具整合性的合理解决之道,经过无数次的 研析、设计,终于完成本发明的含铜废水(液)产生高含铜污泥的处理方法。

本发明的目的在于提供一种将制作印刷电路板后所产生的含铜废水或含铜 废液进行回收处理的方法,以提高铜污泥中的含铜量,降低企业的废弃物处理 费用。

本发明的目的还在于提供一种含铜废水或含铜废液产生高含铜污泥的处理 方法,主要是将酸性低浓度的含铜废水与强碱先混合至酸碱值约PH8.5~9.5, 并加入混凝剂(氯化铁(FeCl3)或以铜污泥回流来代替加入混凝剂的步骤,所述的 铜污泥回流是指未经脱水的氢氧化铜污泥通过导入回流的方式和步骤以增加铜 离子的碰撞几率,达到与加入混凝剂所能达到的相同或者相似的效果)及高分子 胶,使其形成氢氧化铜污泥(Cu(OH)2),并将氢氧化铜污泥再加入具氧化性酸性 高浓度的含铜废液中混合至酸碱值为PH0.5~2.0后,再加入强碱(如氢氧化钠) 后,调整至酸碱值至PH10以上,以反应成氧化铜污泥。

本发明的目的还在于提供一种含铜废水或含铜废液产生高含铜污泥的处理 方法,主要是将上述反应生成的氢氧化铜污泥加入具氧化性酸性高浓度的含铜 废液混合至酸碱值为PH0.5~2.0后,再加入强碱(如氢氧化钠),并调整至酸碱 值至PH 10以上,以反应成氧化铜污泥。

本发明的目的还在于提供一种含铜废水或含铜废液产生高含铜污泥的处理 方法,主要是将具氧化性酸性高浓度的含铜废液加入强碱(如氢氧化钠),并调 整酸碱值至PH10以上,以反应成氧化铜污泥。

本发明的目的还在于提供一种含铜废水或含铜废液产生高含铜污泥的处理 方法,主要是将具氧化性酸性高浓度的含铜废液先行与酸性高浓度含铜废液混 合后,将其酸碱值调整至PH0.5~2.0,再加入强碱(如氢氧化钠)后,并将酸 碱值调整至PH10以上进行反应,以形成氧化铜污泥。

经由上述反应所生成的氧化铜污泥再藉由脱水机进行脱水,使其中的含水率 降低因而成型(即俗称污泥饼),再用烘干机烘干后,得到含铜量较高的氧化铜 污泥,如此,不需外加添入剂,即可使氢氧化铜污泥转化成氧化铜有价污泥, 且脱水或烘干后的含铜量远较现有的处理方法所产生的含铜污泥高。