申请日2018.03.12

公开(公告)日2018.09.04

IPC分类号C02F3/10; C02F3/00; C02F3/34; C02F101/30; C02F103/20

摘要

本发明公开了一种基于GY‑1型水处理填料的有机废水处理的方法,步骤为:将GY‑1型水处理填料填充在反应器中形成滤床;将有机废水从滤床上方布水,使废水通过滤床;GY‑1型水处理填料包括主体材料和辅助材料;主体材料由废弃有机物的发酵产物和含碳原料在厌氧环境下腐熟得到;辅助材料由农林废弃物经发酵后制备得到;主体材料与辅助材料的质量比为50~60︰100。本申请的方法能够高效处理有机废水,从而实现不同废水的靶向处理,具有不易堵塞,使用周期长,成本低等优势。本发明还提供了有机废水的处理装置,包括反应器、布水管、机械通风管、滤床,处理效率高。

权利要求书

1.一种基于GY-1型水处理填料的有机废水处理的方法,其特征在于,包括以下步骤:

(1)将GY-1型水处理填料填充在反应器中形成滤床;

(2)将有机废水从所述滤床上方布水,使废水通过所述滤床;完成所述有机废水的处理;

所述GY-1型水处理填料包括主体材料和辅助材料;所述主体材料由废弃有机物的发酵产物和含碳原料在厌氧环境下腐熟得到;所述辅助材料由农林废弃物经发酵后制备得到;所述主体材料与辅助材料的质量比为50~60︰100。

2.根据权利要求1所述的方法,其特征在于,所述主体材料采用以下方法制备得到:

S1-1、将废弃有机物进行厌氧发酵得到发酵产物;

S1-2、取含碳原料与所述发酵产物混合得到有机质含量为7%~15%的混合物;

S1-3、将所述混合物在恒温环境下厌氧腐熟。

3.根据权利要求2所述的方法,其特征在于,所述S1-1步骤中,所述厌氧发酵过程中,含水率为45%~60%,堆肥高度为1~3米,厌氧发酵时间为10~20天;

和/或,所述S1-3步骤中,所述厌氧腐熟的具体过程为:将混合物在厌氧环境下恒温腐熟50~100天,堆高为3~5米,温度≥28℃;所述恒温腐熟过程中,每2~10天翻堆一次,保持含水率为50%~70%。

4.根据权利要求1所述的方法,其特征在于,所述辅助材料采用以下方法制备得到:

S2-1、将农林废弃物堆肥至温度为50~70℃;

S2-2、翻堆后继续堆肥,直至堆肥物料呈褐色且温度为常温时,停止发酵,得到堆肥产物;

S2-3、将所述堆肥产物在培菌仓中培菌。

5.根据权利要求4所述的方法,其特征在于,所述S2-1步骤中,所述堆肥的含水率为30%~35%,堆高为1.5~3米;

和/或,所述S2-3步骤中,所述培菌过程中采用间歇进水,连续曝气的方法培菌,控制培菌仓中溶解氧浓度为2~4mg/L。

6.根据权利要求1至5中任一项所述的方法,其特征在于,所述废水的处理过程中,插入机械通风管于有机废水处理填料中进行通风,所述通风过程采用间歇通风处理,每间隔4~6小时通风1小时,通风量为10︰1~20︰1。

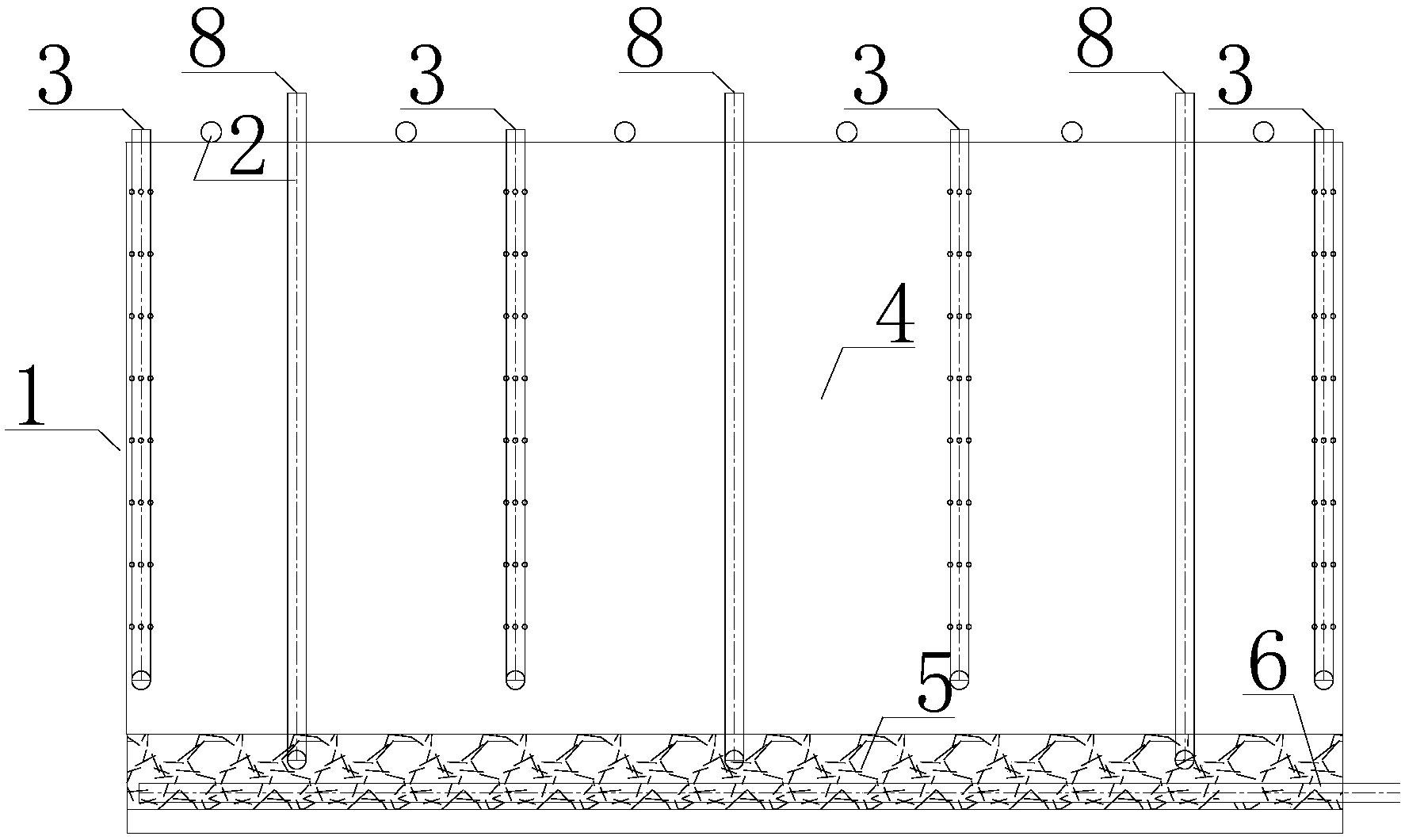

7.一种用于权利要求1至6中任一项所述方法的装置,其特征在于,包括反应器(1)、布水管(2)、机械通风管(3)、滤床(4);所述布水管(2)设置于所述反应器(1)顶部,所述滤床(4)设置于所述反应器(1)内部,所述机械通风管(3)的上端与鼓风机相连,下端延伸至滤床(4)中。

8.根据权利要求7所述的装置,其特征在于,所述装置还包括碎石层(5)和集水管(6),所述碎石层(5)设置于所述反应器(1)底部,所述集水管(6)设置于所述碎石层(5)中,在所述集水管(6)上设有用于收集废水的孔;

或,所述装置还包括碎石层(5)和筛网(7),所述碎石层(5)设置于所述反应器(1)底部,所述筛网设置于所述反应器(1)出水口,所述碎石层(5)底部设置为3‰~5‰的坡度,使水流出。

9.根据权利要求8所述的装置,其特征在于,所述装置还包括自然通风管(8),所述机械通风管(3)和自然通风管(8)垂直间接分布于所述反应器(1)内部;所述自然通风管(8)上端高出滤床(4)表面,下端通过滤床(4)并延伸至碎石层(5)。

10.根据权利要求9所述的装置,其特征在于,所述滤床(4)的高度为1.5m~2m;所述机械通风管(3)下端距碎石层(5)30cm~50cm;所述自然通风管(8)的上端高出滤床(4)表面20cm~30cm。

说明书

基于GY-1型水处理填料的有机废水 的处理方法及处理装置

技术领域

本发明涉及有机废水处理技术领域,具体来说,涉及一种基于GY-1型水处理填料的有机废水的处理方法及处理装置。

背景技术

养殖废水的污染问题给周边的生态环境造成了十分恶劣的影响。目前市场上处理畜禽养殖废水的技术种类比较多,有人工湿地法、氧化塘法、接触氧化法、SBR法、UASB法、MBR法等。目前存在的主要问题有:1、养殖废水中的有机物浓度不稳定,各反应装置不能针对不同浓度的废水及时调整工艺参数,导致出水处理效果不稳定;2、养殖废水的C/N比偏低,导致采用上述方法处理时氨氮的脱除效果不理想。

针对相关技术中的问题,目前尚未提出有效的解决方案。

发明内容

针对相关技术中的上述技术问题,本发明提出一种基于GY-1型水处理填料的有机废水的处理方法,能够高效处理有机废水,从而实现不同废水的靶向处理,具有不易堵塞,使用周期长,成本低等优势。本发明还提供了有机废水的处理装置,处理效率高。

为实现上述技术目的,本发明的技术方案是这样实现的:

一种基于GY-1型水处理填料的有机废水处理的方法,包括以下步骤:

(1)将GY-1型水处理填料填充在反应器中形成滤床;

(2)将有机废水从所述滤床上方布水,使废水通过所述滤床;完成所述有机废水的处理;

所述GY-1型水处理填料包括主体材料和辅助材料;所述主体材料由废弃有机物的发酵产物和含碳原料在厌氧环境下腐熟得到;所述辅助材料由农林废弃物经发酵后制备得到;所述主体材料与辅助材料的质量比为50~60∶100。进一步的,所述主体材料与辅助材料质量比为57∶100。

上述的方法,优选的,所述主体材料采用以下方法制备得到:

S1-1、将废弃有机物进行厌氧发酵得到发酵产物;

S1-2、取含碳原料与所述发酵产物混合得到有机质含量为7%~15%的混合物;

S1-3、将所述混合物在恒温环境下厌氧腐熟。

上述的方法,优选的,所述S1-1步骤中,所述厌氧发酵过程中,含水率为45%~60%,堆肥高度为1~3米,厌氧发酵时间为10~20天。

上述的方法,优选的,所述S1-3步骤中,所述厌氧腐熟的具体过程为:将混合物在厌氧环境下恒温腐熟50~100天,堆高为3~5米,温度≥28℃;所述恒温腐熟过程中,每2~10天翻堆一次,保持含水率为50%~70%。

上述的方法,优选的,所述含碳原料为煤渣、煤灰、有机土、矿化垃圾中的一种或多种;所述废弃有机物为落叶和枯枝中的一种或多种。

上述的方法,优选的,所述含碳原料的粒径为0.42~30mm,有机质含量低于15%,比重控制为1.2~1.5g/cm3;所述废弃有机物的粒径为1.4~4mm。

上述的方法,优选的,所述辅助材料采用以下方法制备得到:

S2-1、将农林废弃物堆肥至温度为50~70℃;

S2-2、翻堆后继续堆肥,直至堆肥物料呈褐色且温度为常温时,停止发酵,得到堆肥产物;

S2-3、将所述堆肥产物在培菌仓中培菌。

上述的方法,优选的,所述S2-1步骤中,所述堆肥的含水率为30%~35%,堆高为1.5~3米。

上述的方法,优选的,所述S2-3步骤中,所述培菌过程中采用间歇进水,连续曝气的方法培菌,控制培菌仓中溶解氧浓度为2~4mg/L。

上述的方法,优选的,所述废水的处理过程中,插入机械通风管于有机废水处理填料中进行通风。进一步,优选的,机械通风管采用间歇通风方法进行通风,所述通风过程采用间歇通风处理,每间隔4~6小时通风1小时,通风量为10∶1~20∶1。

本发明还提供了一种用于上述方法的装置,包括反应器、布水管、机械通风管、滤床;所述布水管设置于所述反应器顶部,所述滤床设置于所述反应器内部,所述机械通风管的上端与鼓风机相连,下端延伸至滤床中。所述滤床由GY-1型水处理填料填充而成。

上述的装置,优选的,所述装置还包括碎石层和集水管,所述碎石层设置于所述反应器底部,所述集水管设置于所述碎石层中,在所述集水管上设有用于收集废水的孔;

或,所述装置还包括碎石层和筛网,所述碎石层设置于所述反应器底部,所述筛网设置于所述反应器出水口,通过所述碎石层底部设置为3‰~5‰的坡度,使水流出。

上述的装置,优选的,所述装置还包括自然通风管,所述机械通风管和自然通风管垂直间接分布于所述反应器内部;所述自然通风管上端高出滤床表面,下端通过滤床并延伸至碎石层。

上述的装置,优选的,所述滤床的高度为1.5m~2m;所述机械通风管下端距碎石层30cm~50cm;所述自然通风管的上端高出滤床表面20cm~30cm。

与现有技术相比,本发明的优点在于:

(1)本发明提供的一种有机废水的处理方法,其GY-1型水处理填料的原料均来自废弃物,取料方便、简单,可实现以废治废的目标,是环境友好型产品,且成本低。

(2)本发明提供的一种有机废水的处理方法,具有高效去除高浓度有机、氨氮废水中COD、氨氮等污染物的效果。同时填料不易堵塞,使用周期在1年以上,到达使用寿命后可通过技术处理使填料再生利用,但是再生过程周期较长(45天左右)。

(3)本发明提供的一种有机废水的处理方法,根据实际废水的水质特征选取主体材料和辅助材料的配比,制备系列高效水处理填料,从而实现不同废水靶向处理。