申请日2017.12.27

公开(公告)日2018.07.27

IPC分类号F23G7/00; F23L1/00; C02F11/10; C02F11/00

摘要

本实用新型公开了一种循环处理含油污泥阴燃炉,包括若干并排设置的阴燃炉本体,每个阴燃炉本体内侧底部均设置有气体均布器,气体均布器的入口端连接有用于提供合适温度与压力气体的进气管,气体均布器的上侧为用于容纳含油污泥的空间,每个阴燃炉本体的顶部均设置有滑道,且相邻的滑道相互衔接,滑道上设有能够在滑道上滑动的蒸汽回收盖,且蒸汽回收盖能够紧密的盖在任意一个阴燃炉本体上,所述蒸汽回收盖上连接有蒸汽外输管线。本实用新型结构简便,操作方便快捷,可节约大量人力、物力和财力。

权利要求书

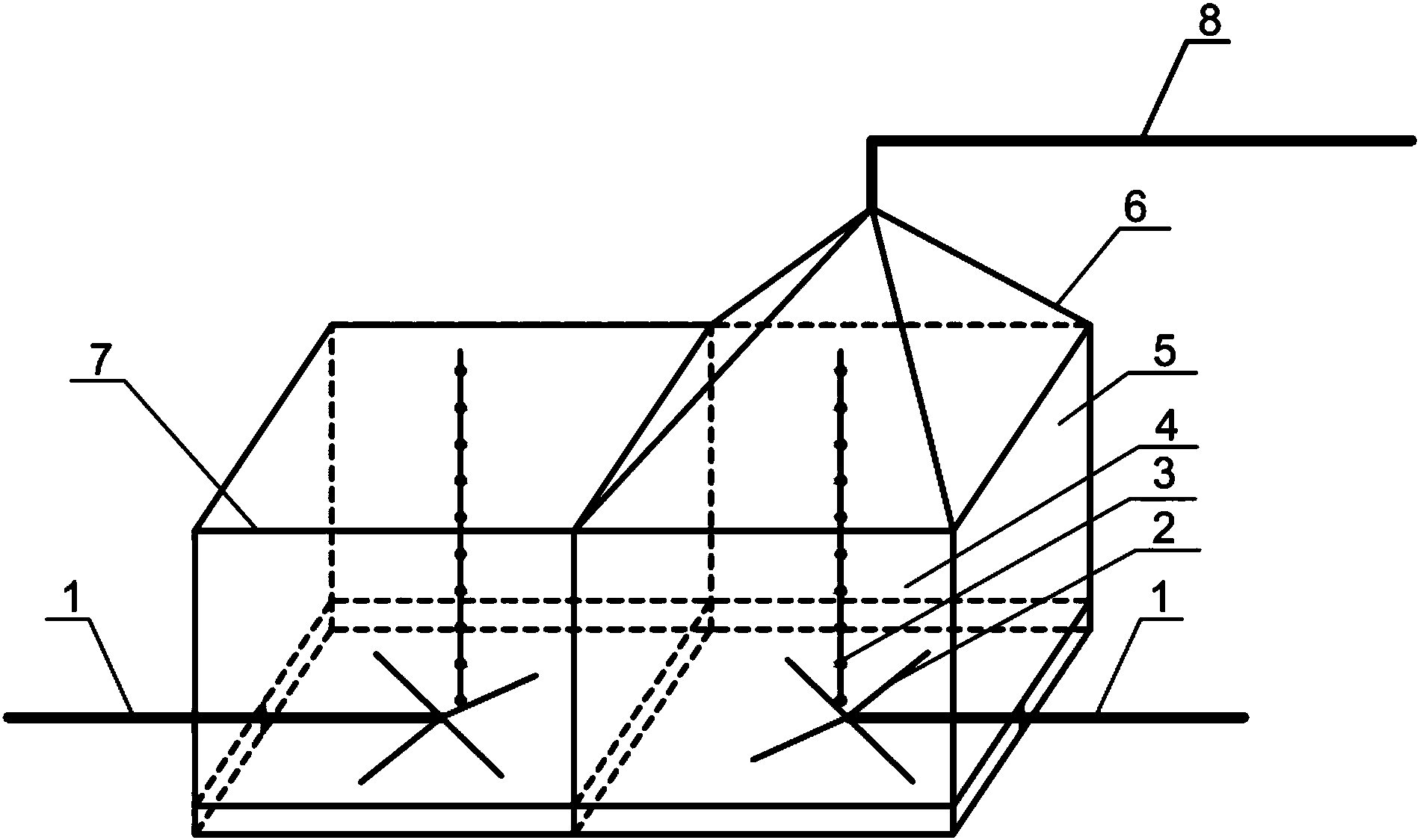

1.一种循环处理含油污泥阴燃炉,其特征在于,包括若干并排设置的阴燃炉本体(5),每个阴燃炉本体(5)内侧底部均设置有气体均布器(2),气体均布器(2)的入口端连接有用于提供合适温度与压力气体的进气管(1),气体均布器(2)的上侧为用于容纳含油污泥(4)的空间,每个阴燃炉本体(5)的顶部均设置有滑道(7),且相邻的滑道(7)相互衔接,滑道(7)上设有能够在滑道(7)上滑动的蒸汽回收盖(6),且蒸汽回收盖(6)能够紧密的盖在任意一个阴燃炉本体(5)上,所述蒸汽回收盖(6)上连接有蒸汽外输管线(8)。

2.根据权利要求1所述的一种循环处理含油污泥阴燃炉,其特征在于,所述蒸汽回收盖(6)为锥形结构。

3.根据权利要求1所述的一种循环处理含油污泥阴燃炉,其特征在于,每个阴燃炉本体(5)中均设置有能够根据炉内温度调节相应进气管(1)的进气量的温度传感调控系统(3)。

4.根据权利要求3所述的一种循环处理含油污泥阴燃炉,其特征在于,所述温度传感调控系统(3)包括位于阴燃炉本体(5)内部的炉内检测系统以及位于阴燃炉本体(5)外部的炉外监测控制系统,所述炉内检测系统和炉外监测控制系统之间通过传输系统进行数据传输。

5.根据权利要求4所述的一种循环处理含油污泥阴燃炉,其特征在于,炉内检测系统包括若干热电偶。

6.根据权利要求1所述的一种循环处理含油污泥阴燃炉,其特征在于,所述阴燃炉本体(5)为两个。

说明书

一种循环处理含油污泥阴燃炉

技术领域

本实用新型涉及燃烧设备领域,具体涉及一种循环处理含油污泥阴燃炉。

背景技术

近两年,各国在石油以及矿产资源等方面的需求在不断地增加,进而在对其进行开采,炼制加工、运输以及贮存等过程中会产生大量的工业污染物,其中便包括含油污泥,也叫作石油生产的“伴生品”。含油污泥作为固体废弃物,其成分复杂,产出量大,危害较严重。目前,含油污泥还会大量沉淀于原油脱水过程中的储油罐、脱水罐等底部,另外,在石油炼制开采过程中会产生大量污水,对其污水进行处理过程中,在对污水处理过程中,含油污泥还会在污水处理场的浮选池、隔油池底、曝气池等地方产生。据大量数据显示,平均每天处理两万多立方的含油污水的处理厂每日大约产生三十立方含油污泥。若不对含油污泥进行合理的处置,仅仅随意堆放或填埋于地层,则不可避免的会严重污染水资源以及树木、农作物等自然资源。因此,无论是从环境保护还是从维护正常生产角度出发,都必须对含油污泥进行有效环保处理,减少给生态环境和人类安全带来的威胁。

国内外常采用的处理技术包括:堆放法、调剖法、焚烧法、溶剂萃取法、生物法、化学破乳法、热解技术、微波加热技术以及综合以上方法的综合处理利用方法等。由于不同工艺作业所造成的含油污泥的性质及其成分有所不同,目前还没有一种工艺能够处理所有油田的含油污泥,相对于其他技术而言,热解技术处理效果较好,且广泛应用于垃圾处理、麦秆处理以及含油污泥处理中,因此可采用合适装置以及合适燃烧方式进行含油污泥的处理。可控制热解温度,使得含油污泥进行阴燃处理,但由于目前阴燃装置的不足,处理效果不加。由于体积太大导致的占地面积较大,浪费空间资源;生产过程中产生强烈的噪声,不仅严重影响操作者的工作环境,而且还带来必须的防噪音投资;含油污泥处理效率不高,处理速率不快;温度、压力等参数控制不当或者控制滞后,容易出现油污与泥土分离不干净的情况;设备复杂,机械容易损坏,投资及运行成本高等等。因为存在着这些缺点,导致了生产需求得不到提高,无法满足使用的需求,设备使用损耗很快使得设备的使用成本很高。而且基本所有的热解装置未考虑连续作业的问题,更换含油污泥或者维修更换炉内零件时必须停产进行,导致生产效率大大降低,浪费人力、物力、财力。因此,如果是采用阴燃方式处理含油污泥的话,需要设计合理的阴燃炉,解决传统装置的高能耗、污染大、效率低缺陷以及不可连续作业的弊端。

实用新型内容

为解决现有技术的问题,本实用新型提供了一种循环处理含油污泥阴燃炉,本实用新型结构简便,操作方便快捷,可节约大量人力、物力和财力。

为达到上述目的,本实用新型采用如下技术方案:

一种循环处理含油污泥阴燃炉,包括若干并排设置的阴燃炉本体,每个阴燃炉本体内侧底部均设置有气体均布器,气体均布器的入口端连接有用于提供合适温度与压力气体的进气管,气体均布器的上侧为用于容纳含油污泥的空间,每个阴燃炉本体的顶部均设置有滑道,且相邻的滑道相互衔接,滑道上设有能够在滑道上滑动的蒸汽回收盖,且蒸汽回收盖能够紧密的盖在任意一个阴燃炉本体上,所述蒸汽回收盖上连接有蒸汽外输管线。

进一步地,所述蒸汽回收盖为锥形结构。

进一步地,每个阴燃炉本体中均设置有能够根据炉内温度调节相应进气管的进气量的温度传感调控系统。

进一步地,所述温度传感调控系统包括位于阴燃炉本体内部的炉内检测系统以及位于阴燃炉本体外部的炉外监测控制系统,所述炉内检测系统和炉外监测控制系统之间通过传输系统进行数据传输。

进一步地,炉内检测系统包括若干热电偶。

进一步地,所述阴燃炉本体为两个。

与现有技术相比,本实用新型具有以下有益的技术效果:

本实用新型能够实现不停产连续作业,可使得含油污泥被及时高效处理,进气管可分别为运行中的阴燃炉本体传送合适温度与压力的气体;气体均布器可将集中的管线来气分散开,为含油污泥提供均布的热量,达到高效阴燃的效果,通过滑道实现蒸汽回收盖的自由滑动,既节约设备投资成本,又可使得更换含油污泥或炉内维修时不停产,提高处理效率;而且结构简便,操作方便快捷,可节约大量人力、物力和财力。

进一步地,通过温度传感调控系统及时获取阴燃炉内阴燃温度并实时调控供气量,可提高阴燃炉效率,避免能源的浪费。

进一步地,采用两个阴燃炉本体即可实现两交替使用,保证更换含油污泥或炉内零部件更换维修时不停产,提高处理效率,而且两个阴燃炉本体共用一个蒸汽回收盖,节约投资成本,结构简便,操作方便快捷。