申请日2018.04.03

公开(公告)日2019.02.22

IPC分类号C02F9/14

摘要

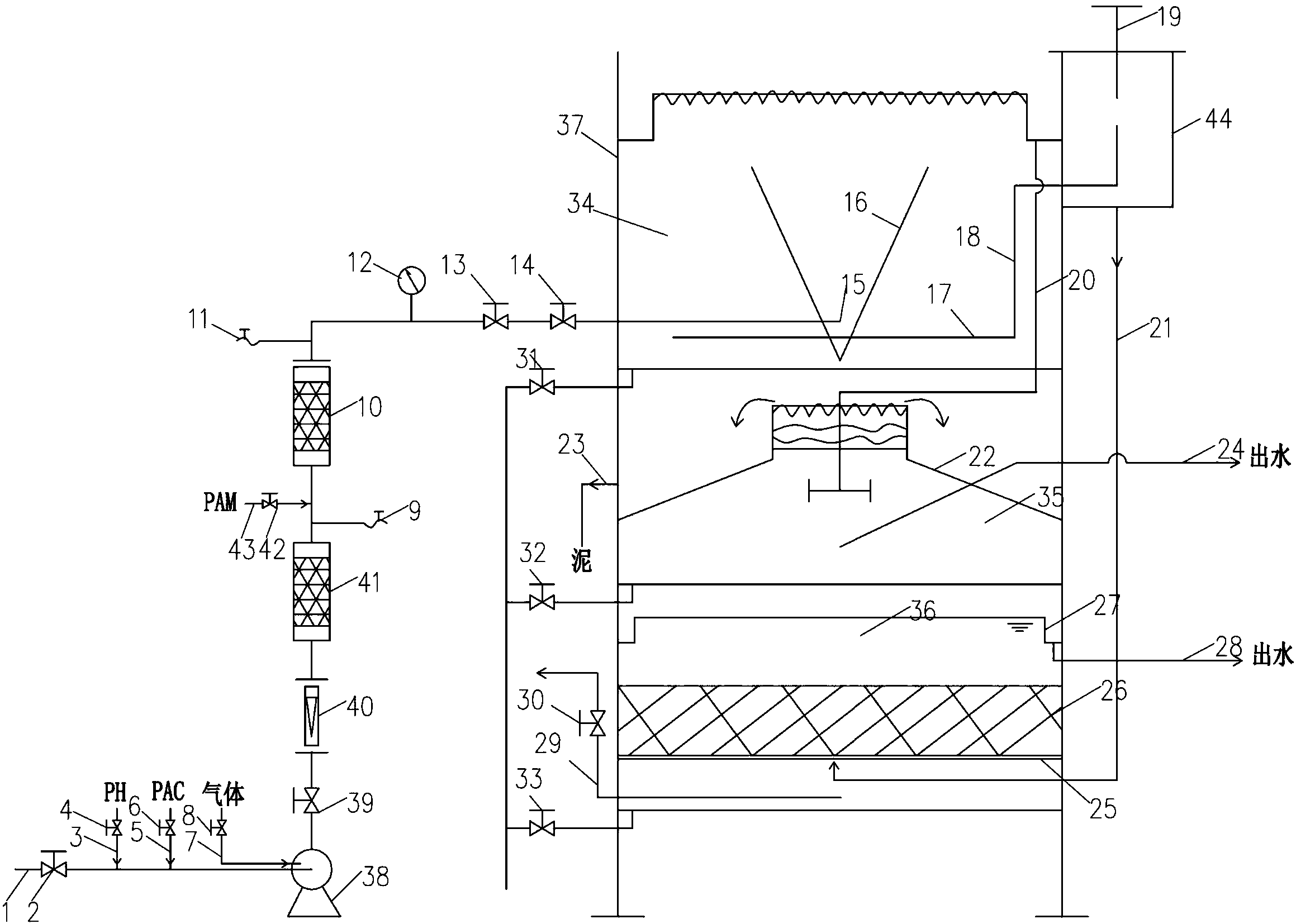

本实用新型涉及污水处理技术领域,具体公开了一种混凝气浮生物活性炭组合工艺处理污水装置,包括污水管、PH加入管、PAC加入管、气体加入管、多相介质泵、污水排出管、第一凝聚共聚反应器、PAM加入管、第二凝聚共聚反应器、混凝气浮分离单元、浮渣浓缩脱水单元和生物活性炭净化单元,污水管与多相介质泵连接,多相介质泵通过污水排出管与混凝气浮分离单元连接,混凝气浮分离单元通过集水管与生物活性炭净化单元连接,混凝气浮分离单元通过第一排浮渣管与浮渣浓缩脱水单元连接,浮渣浓缩脱水单元下部集水区通过出水溢流管向外排水,浮渣浓缩脱水单元上部浮渣区通过第二排浮渣管向外排泥,生物活性炭净化单元的上部通过出水排水管向外排水。

权利要求书

1.一种混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,包括污水管(1)、pH加入管(3)、PAC加入管(5)、气体加入管(7)、多相介质泵(38)、污水排出管(15)、第一凝聚共聚反应器(41)、PAM加入管(43)、第二凝聚共聚反应器(10)、混凝气浮分离单元(34)、浮渣浓缩脱水单元(35)和生物活性炭净化单元(36);所述污水管(1)、pH加入管(3)、PAC加入管(5)和气体加入管(7)均与所述多相介质泵(38)的进口连接,所述多相介质泵(38)的出口通过所述污水排出管(15)与所述混凝气浮分离单元(34)连接,所述第一凝聚共聚反应器(41)和第二凝聚共聚反应器(10)设在所述污水排出管(15)上,所述PAM加入管(43)与所述第一凝聚共聚反应器(41)及第二凝聚共聚反应器(10)之间的所述污水排出管(15)连接;所述混凝气浮分离单元(34)的下部通过集水管(17)与所述生物活性炭净化单元(36)的下部连接,所述混凝气浮分离单元(34)的上部通过第一排浮渣管(20)与所述浮渣浓缩脱水单元(35)连接;所述浮渣浓缩脱水单元(35)内由隔板(22)分成上部浮渣区和下部集水区且所述隔板(22)设有开口,所述第一排浮渣管(20)的管口位于所述下部集水区中,所述浮渣浓缩脱水单元(35)的下部集水区通过出水溢流管(24)向外排水,所述浮渣浓缩脱水单元(35)的上部浮渣区的下部通过第二排浮渣管(23)向外排泥;所述生物活性炭净化单元(36)内设有生物活性炭(26),所述生物活性炭净化单元(36)的上部通过出水排出管(28)向外排水。

2.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,所述pH加入管(3)和PAC加入管(5)与所述污水管(1)连接,所述气体加入管(7)与所述多相介质泵(38)的泵前吸气嘴连接,所述污水管(1)、pH加入管(3)、PAC加入管(5)和气体加入管(7)均设有调节阀。

3.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,所述污水排出管(15)设有调节阀、转子流量计(40)、取样水龙头和压力表(12)。

4.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,所述混凝气浮分离单元(34)内设有共凝聚分离器(16),所述污水排出管(15)的管口位于所述共凝聚分离器(16)中,所述混凝气浮分离单元(34)的上部设有浮渣收集槽,所述第一排浮渣管(20)的管口位于所述浮渣收集槽的底部。

5.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,还包括出水调节室(44),所述集水管(17)为穿孔集水管,所述集水管(17)通过出水导出管(18)与所述出水调节室(44)连接,所述出水调节室(44)设有用于控制所述混凝气浮分离单元(34)排浮渣的出水调节塞(19),所述出水调节室(44)的底部通过混凝气浮出水管(21)与所述生物活性炭净化单元(36)的下部连接。

6.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,所述隔板(22)的开口位于其中心处,所述隔板(22)从其开口处到其边缘处为向下倾斜的斜面。

7.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,所述生物活性炭净化单元(36)内设有承托板(25),所述生物活性炭(26)设在所述承托板(25)上,所述生物活性炭净化单元(36)的上部设有出水收集槽(27),所述出水收集槽(27)的底部与所述出水排出管(28)连接,所述生物活性炭净化单元(36)的下部通过底泥排出管(29)向外排泥。

8.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,还包括排空管路,所述排空管路分别与所述混凝气浮分离单元(34)、浮渣浓缩脱水单元(35)和生物活性炭净化单元(36)的底部连接且连接处均设有排空阀。

9.根据权利要求1所述的混凝气浮生物活性炭组合工艺处理污水装置,其特征在于,所述混凝气浮分离单元(34)、浮渣浓缩脱水单元(35)和生物活性炭净化单元(36)均设在圆筒状的箱体(37)中,所述箱体(37)的底部设有支腿。

说明书

混凝气浮生物活性炭组合工艺处理污水装置

技术领域

本实用新型涉及污水处理技术领域,尤其涉及一种混凝气浮生物活性炭组合工艺处理污水装置。

背景技术

传统的混凝气浮工艺都是先将混凝剂和助凝剂与待处理水充分混合,然后采用顺流的方式使待处理水与溶气水进行混凝反应,达到水处理的目的。这种传统的水处理工艺时间长,同时需要设置混凝加药单元与混凝反应单元,导致无法形成共凝聚气泡,即絮体共凝聚体。

气浮是靠溶解于水中的空气突然减压释放,形成大量的微气泡,使混凝后的絮粒上浮除去,达到净水目的。效果的优劣取决于气泡与絮粒的粘附情况。粘附的基本形式主要有三种:气泡与絮粒直接碰撞粘附;气泡从絮粒表面析出;气泡从絮粒间隙中生长或包裹。

现有的气浮分离设备主要靠气泡与颗粒的吸附与顶托来实现固液分离,效果不稳定,效率比较差,产生的浮渣含水率高,后续处理比较困难。根据斯托克斯原理,上浮速度与粒径平方成正比,如果能增大气泡,即絮体共凝聚体的粒径,则将会大大增快上浮速度,并且浮渣也十分稳定,可长时间的浓缩,降低浮渣的含水率。混凝气浮出水指标,往往不能达到排放标准,需要采取生化处理,相应占地面积较大,设备费用高,运行费用也高。

实用新型内容

本实用新型的目的是提供一种混凝气浮生物活性炭组合工艺处理污水装置,以克服现有技术分离效果不稳定、效率差、产生的浮渣含水率高、后续处理困难、占地面积大、费用高等问题。

为了解决上述技术问题,本实用新型提供了一种混凝气浮生物活性炭组合工艺处理污水装置,包括污水管、PH加入管、PAC加入管、气体加入管、多相介质泵、污水排出管、第一凝聚共聚反应器、PAM加入管、第二凝聚共聚反应器、混凝气浮分离单元、浮渣浓缩脱水单元和生物活性炭净化单元;所述污水管、PH加入管、PAC加入管和气体加入管均与所述多相介质泵的进口连接,所述多相介质泵的出口通过所述污水排出管与所述混凝气浮分离单元连接,所述第一凝聚共聚反应器和第二凝聚共聚反应器设在所述污水排出管上,所述PAM加入管与所述第一凝聚共聚反应器及第二凝聚共聚反应器之间的所述污水排出管连接;所述混凝气浮分离单元的下部通过集水管与所述生物活性炭净化单元的下部连接,所述混凝气浮分离单元的上部通过第一排浮渣管与所述浮渣浓缩脱水单元连接;所述浮渣浓缩脱水单元内由隔板分成上部浮渣区和下部集水区且所述隔板设有开口,所述所述第一排浮渣管的管口位于所述下部集水区中,所述浮渣浓缩脱水单元的下部集水区通过出水溢流管向外排水,所述浮渣浓缩脱水单元的上部浮渣区的下部通过第二排浮渣管向外排泥;所述生物活性炭净化单元内设有生物活性炭,所述生物活性炭净化单元的上部通过出水排水管向外排水。

优选地,所述PH加入管和PAC加入管与所述污水管连接,所述气体加入管与所述多相介质泵的泵前吸气嘴连接,所述污水管、PH加入管、PAC加入管和气体加入管均设有调节阀。

优选地,所述污水排出管设有调节阀、转子流量计、取样水龙头和压力表。

优选地,所述混凝气浮分离单元内设有共凝聚分离器,所述污水排出管的管口位于所述所述共凝聚分离器中,所述混凝气浮分离单元的上部设有浮渣收集槽,所述第一排浮渣管的管口位于所述浮渣收集槽的底部。

优选地,还包括出水调节室,所述集水管为穿孔集水管,所述集水管通过出水导出管与所述出水调节室连接,所述出水调节室设有用于控制所述混凝气浮分离单元排浮渣的出水调节塞,所述出水调节室的底部通过混凝气浮出水管与所述生物活性炭净化单元的下部连接。

优选地,所述隔板的开口位于其中心处,所述隔板从其开口处到其边缘处为向下倾斜的斜面。

优选地,所述生物活性炭净化单元内设有承托板,所述生物活性炭设在所述承托板上,所述生物活性炭净化单元的上部设有出水收集槽,所述出水收集槽的底部与所述出水排出管连接,所述生物活性炭净化单元的下部通过底泥排出管向外排泥。

优选地,还包括排空管路,所述排空管路分别与所述混凝气浮分离单元、浮渣浓缩脱水单元和生物活性炭净化单元的底部连接且连接处均设有排空阀。

优选地,所述混凝气浮分离单元、浮渣浓缩脱水单元和生物活性炭净化单元均设在圆筒状的箱体中,所述箱体的底部设有支腿。

本实用新型的混凝气浮分离生物活性炭组合工艺处理污水系统及方法充分运用了混凝气浮分离共凝聚的基本原理,形成的共聚复合体直径比传统的气浮大数倍,根据斯托克斯定律,上浮速度与粒径的平方成正比,所以,上浮速度比传统的气浮快许多,缩短反应分离时间,这样大大提高了气浮设备的分离效率与稳定性;采用多相介质泵泵前加药,吸气嘴吸入定量空气,泵后加入助凝剂PAM,根据共凝聚的特性以及微气泡释放过程特征,实现微气泡直接参与混凝反应,改变的混合反应共凝聚系统的加药与加溶气水的方式能使药剂、污水、溶气水三者更充分有效混合,有利于气泡与絮粒的共凝聚,提高絮渣的抗干扰性,大大提高分离效率;浮渣浓缩脱水单元充分利用收集的气泡与絮粒的共聚复合体中气泡再次聚集特性,会产生持续的上升压缩能力,可以实现进一步降低浮渣含水率,减少浮渣脱水设备投入;生物活性炭净化系统,充分利用出水中含有大量溶解氧,发挥活性炭吸附与好氧生物膜的协同作用,降低运行费用;本实用新型可以用来净化处理污水中的细小悬浮物与胶体污染物,很好完成固液分离,并能降解水中溶解性污染物,采用一体化设计,可以实现占地小、操作方便;综上,与现有技术相比,本实用新型不仅实现混凝气浮共凝聚分离过程,而且实现混凝气浮共凝聚分离系统、生物活性炭净化系统、浮渣浓缩单元系统实现一体化设计,具有操作简捷、整套设备占地小、投资少、效率高等特点。