申请日2018.07.04

公开(公告)日2018.11.23

IPC分类号C02F9/14

摘要

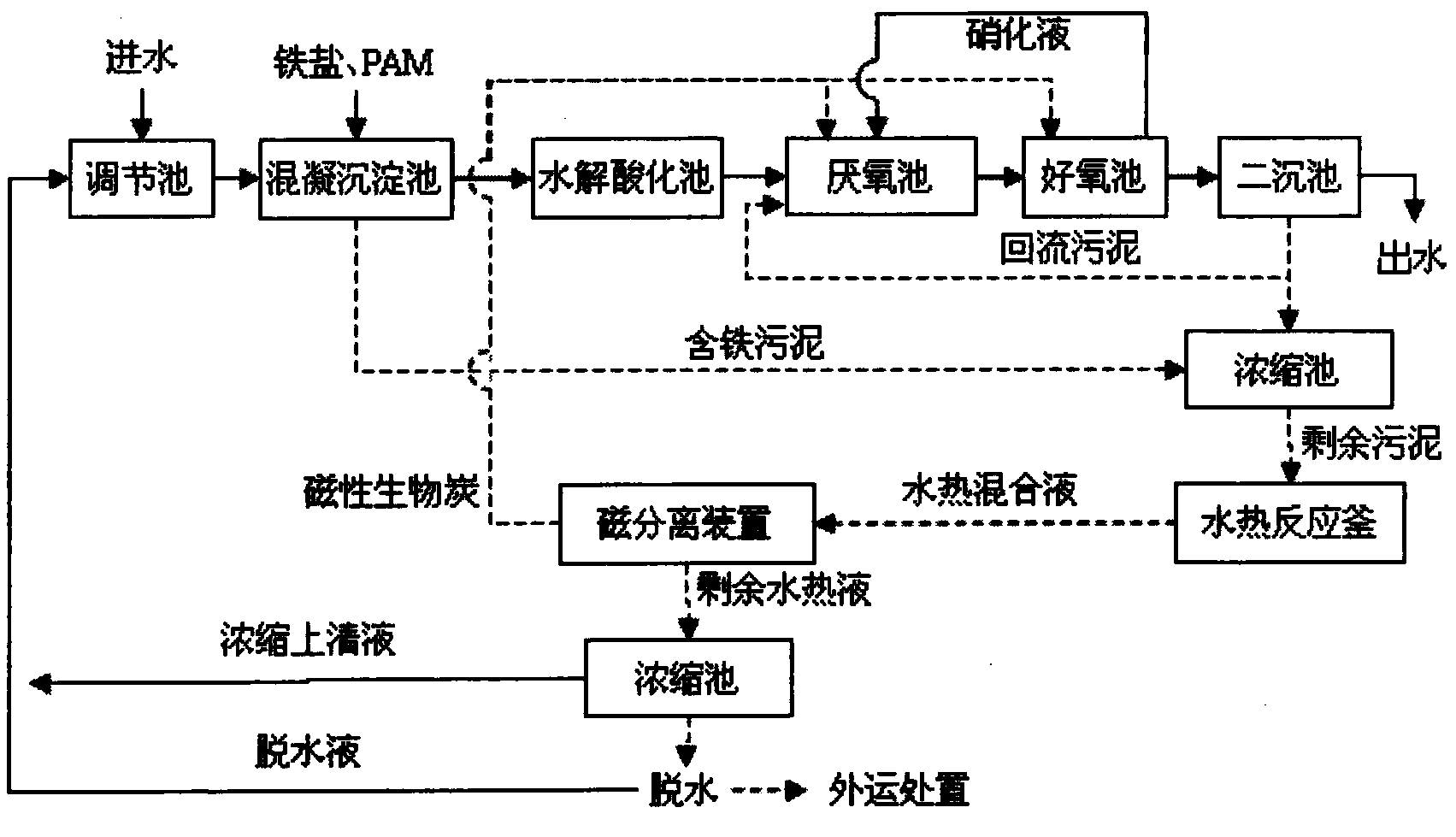

本发明公开了一种磁性生物炭强化印染废水生物脱氮的方法,其特征在于,印染废水经铁盐混凝沉淀后,再依次经水解酸化池、厌氧池、好氧池进行生化处理,生化处理后的泥水混合液在二沉池中静沉,部分污泥回流至厌氧池,剩余污泥与混凝沉淀产生的铁泥一起排入污泥浓缩池进行浓缩处理;将浓缩后的污泥与混凝沉淀产生的铁泥进行水热反应;水热混合液通过磁分离装置将生物炭富集和分离,并将富集后的磁性生物炭返回废水处理的厌氧段和好氧段,以提高印染废水生物脱氮效能。本发明可强化印染废水生物脱氮处理效果并实现了剩余污泥功能化改性,操作简单,成本较低,易于工程化,为改善废水生化处理效果及污泥的资源化利用提供一种可行的方法。

权利要求书

1.一种磁性生物炭强化印染废水生物脱氮的方法,其特征在于,包括以下步骤:

步骤1):印染废水经铁盐混凝沉淀后,再依次经水解酸化池、厌氧池、好氧池进行生化处理,生化处理后的泥水混合液在二沉池中静沉,部分污泥回流至厌氧池,剩余污泥与混凝沉淀产生的铁泥一起排入污泥浓缩池进行浓缩处理;

步骤2):将浓缩后的污泥与混凝沉淀产生的铁泥泵入水热反应釜中,加热进行水热反应得到水热混合液,实现磁性生物炭的转化;

步骤3):水热混合液通过磁分离装置将生物炭富集和分离;富集的磁性生物炭部分返回至厌氧池,部分返回至好氧池;未被磁分离装置分选的剩余水热液经浓缩脱水后外运处置,浓缩的上清液及脱水液返回至厌氧池。

2.如权利要求1所述的利用磁性生物炭循环利用强化印染废水生物脱氮的方法,其特征在于,所述步骤1)中回流至厌氧池的污泥为污泥总量的50~100%。

3.如权利要求1所述的利用磁性生物炭循环利用强化印染废水生物脱氮的方法,其特征在于,所述步骤1)中的浓缩处理采用重力浓缩,处理时间为12~20h;浓缩后的污泥浓度为15~25g/L。

4.如权利要求1所述的利用磁性生物炭循环利用强化印染废水生物脱氮的方法,其特征在于,所述步骤2)中浓缩后的污泥的注入量为水热反应釜容积的40%~85%;加热方式采用蒸汽加热、导热油加热或电加热方式,加热温度为160~240℃;水热反应时间为0.5~5h。

5.如权利要求1所述的利用磁性生物炭循环利用强化印染废水生物脱氮的方法,其特征在于,所述步骤2)中水热反应时采用低速机械搅拌或者底部搅拌的方式维持污泥混合不沉淀,低速机械搅拌的速度为60~150rpm/min。

6.如权利要求1所述的利用磁性生物炭强化印染废水处理效能的方法,其特征在于,所述步骤3)中水热混合液以2~3L/min的速度流入磁分离装置,磁分离装置的磁场强度为0.1~1.5T,水热混合液中干物质质量的65%~80%被分离富集为磁性生物炭;富集的磁性生物炭10%~30%返回至印染废水处理工艺的混凝阶段,70%~90%返回至污水生化处理段;未被磁分离装置分选的水热混合液经浓缩3~5h后,再经脱水后外运处置。

说明书

一种磁性生物炭强化印染废水生物脱氮的方法

技术领域

本发明属于环保技术领域,具体涉及一种磁性生物炭强化印染废水生物脱氮的方法。

背景技术

印染废水组分复杂、常含有多种染料,色度高、毒性强,可降解性差,而且浓度高、废水量大,是较难处理的工业废水之一。随着国家节能减排要求的提高,印染废水有机物(COD)排放标准普遍提高。其中,废水直排水体的标准提高至一级B(COD<60mg/L,总氮<20mg/L,氨氮<8mg/L)或一级A标准(COD<50mg/L,总氮<15mg/L,氨氮<5mg/L)。由于印花、丝光等工艺中尿素、液氨及其他含氮化合物的大量使用,使印染废水中含有大量氨态氮及硝态氮。但是印染废水可生化性低,使得生物脱氮过程中可利用碳源不足,导致脱氮效率不高或者需要额外补加碳源;另外,废水的毒性对微生物有一定的抑制作用,尤其对生长速率慢、对毒性敏感的自养型硝化菌的毒性作用更为明显,从而影响微生物的硝化效率。出水总氮要实现达标排放,技术难度相当大。目前印染废水生物脱氮的常规处理方法包括混凝沉淀,水解酸化以及缺氧/好氧(A/O)生物脱氮,在此过程中混凝沉淀段会产生铁泥,生化段产生大量的剩余污泥,若对铁泥及剩余污泥进行功能化改性,用于强化印染废水生物脱氮处理效能,提高其附加值,具有较大的现实意义和实践价值。

本发明报道了一种磁性生物炭强化印染废水生物脱氮的方法,通过对浓缩后的剩余活性污泥与含铁混凝污泥进行水热反应,可实现污泥向磁性生物炭的转化,再通过磁分离装置将磁性生物炭进行富集和分离。分选出的磁性生物炭返回至污水生化处理的缺氧段和好氧段。磁性物质可以对活性污泥中的微生物产生一定的磁性生物效应,有效提高微生物的生物活性,加快废水中有毒有害污染物的降解,为硝化菌、反硝化菌提供充足的可利用碳源和低毒的生长环境。生物炭释放的铁离子既可以加强微生物的功能基因,强化硝化及反硝化细菌关键酶的活性,提高生物脱氮的处理效能,还可以提高污泥的絮凝性和沉淀性,实现污水生化系统的高效稳定。

发明内容

本发明所要解决的问题是将污泥转化成磁性生物炭,并循环利用强化印染废水的生物脱氮处理效果。

为了解决上述问题,本发明采用以下技术方案:

一种磁性生物炭强化印染废水生物脱氮的方法,其特征在于,包括以下步骤:

步骤1):印染废水经铁盐混凝沉淀后,再依次经水解酸化池、厌氧池、好氧池进行生化处理,生化处理后的泥水混合液在二沉池中静沉,部分污泥回流至厌氧池,剩余污泥与混凝沉淀产生的铁泥一起排入污泥浓缩池进行浓缩处理;

步骤2):将浓缩后的污泥与混凝沉淀产生的铁泥泵入水热反应釜中,加热进行水热反应得到水热混合液,实现磁性生物炭的转化;

步骤3):水热混合液通过磁分离装置将生物炭富集和分离;富集的磁性生物炭部分返回至厌氧池,部分返回至好氧池;未被磁分离装置分选的剩余水热液经浓缩脱水后外运处置,浓缩的上清液及脱水液返回至厌氧池。

优选地,所述步骤1)中回流至厌氧池的污泥为污泥总量的50~100%。

优选地,所述步骤1)中的浓缩处理采用重力浓缩,处理时间为12~20h;浓缩后的污泥浓度为15~25g/L;

优选地,所述步骤2)中浓缩后的污泥的注入量为水热反应釜容积的40%~85%;加热方式采用蒸汽加热、导热油加热或电加热方式,加热温度为160~240℃;水热反应时间为0.5~5h。

优选地,所述步骤2)中水热反应时采用低速机械搅拌或者底部搅拌的方式维持污泥混合不沉淀,低速机械搅拌的速度为60~150rpm/min。

优选地,所述步骤3)中水热混合液以2~3L/min的速度流入磁分离装置,磁分离装置的磁场强度为0.1~1.5T,水热混合液中干物质质量的65%~80%被分离富集为磁性生物炭;富集的磁性生物炭10%~30%返回至印染废水处理工艺的混凝阶段,70%~90%返回至污水生化处理段;未被磁分离装置分选的水热混合液经浓缩3~5h后,再经脱水后外运处置。

本发明提供了一种能强化印染废水生物脱氮的方法,通过水热反应使浓缩后的剩余活性污泥及含铁污泥进行磁性生物炭的转化,再通过磁分离装置将生物炭富集和分离。富集的磁性生物炭返回至厌氧池和好氧池,未被磁分离装置富集水热液经浓缩脱水后外运处置,浓缩上清液及脱水液返回至厌氧池。

与现有技术相比,本发明的有益效果如下:

(1)本方法使用的磁性生物炭,会对微生物产生一定的磁性生物效应,可有效提高微生物的生物活性,加快废水中有毒有害污染物的降解,为硝化菌、反硝化菌提供充足的可利用碳源和低毒的生长环境;

(2)本方法使用的磁性生物炭,会不断释放铁离子,铁离子既可以加强微生物的功能基因,强化硝化及反硝化细菌关键酶的活性,提高生物脱氮的处理效能,还可以提高污泥的絮凝性和沉淀性,实现污水生化系统的高效稳定;

(3)浓缩污泥在水热反应中一定程度破坏了污泥絮体结构,促使EPS溶解,使结合水转化为自由水;铁离子通过电中和作用促使污泥颗粒絮凝从而改善污泥脱水性能,未经磁分离的水热液无需调理可直接实现高效脱水。