申请日2018.11.19

公开(公告)日2019.02.15

IPC分类号C04B33/132; C04B33/135; C04B38/06

摘要

本发明公开了一种污泥陶粒的成球方法与系统,将污泥以雾化的方式送入造粒机,利用高速气流将磨细的其它原料送入造粒机,完成混合造粒过程,形成小于1毫米的球核;将上述球核送入成球机,形成小于10毫米的混合料球,完成一次成球;将粘土和由第二步得到的混合料球送入成球机,形成大于10毫米的包覆料球,完成二次成球。通过本方法形成的包覆料球,外层是粘土,内部是污泥、粘土和粉煤灰的混合物。本发明以城市污水处理厂排放的脱水污泥为原料,不需要外加水,将污泥制成包覆料球,置于高温环境中焙烧成陶粒;利用污泥中的有机质的可燃性,实现了陶粒焙烧的内燃与外然的结合,不仅节约了能源,而且避免了现有污泥制备陶粒工艺出现的二次污染。

权利要求书

1.一种污泥陶粒的成球方法,其特征在于,包括以下步骤:

第一步,将污泥以雾化的方式送入造粒机,利用高速气流将磨细的其它原料送入造粒机,完成混合造粒过程,形成粒度小于1毫米的球核;

第二步,将上述球核送入成球机,形成粒度小于10毫米的混合料球,完成一次成球;

第三步,将粘土包覆料和由第二步得到的混合料球送入包覆机,形成粒度大于10毫米的包覆料球,完成二次成球,所述包覆料球内部为污泥、粘土和粉煤灰的混合物,外层包覆一层粘土。

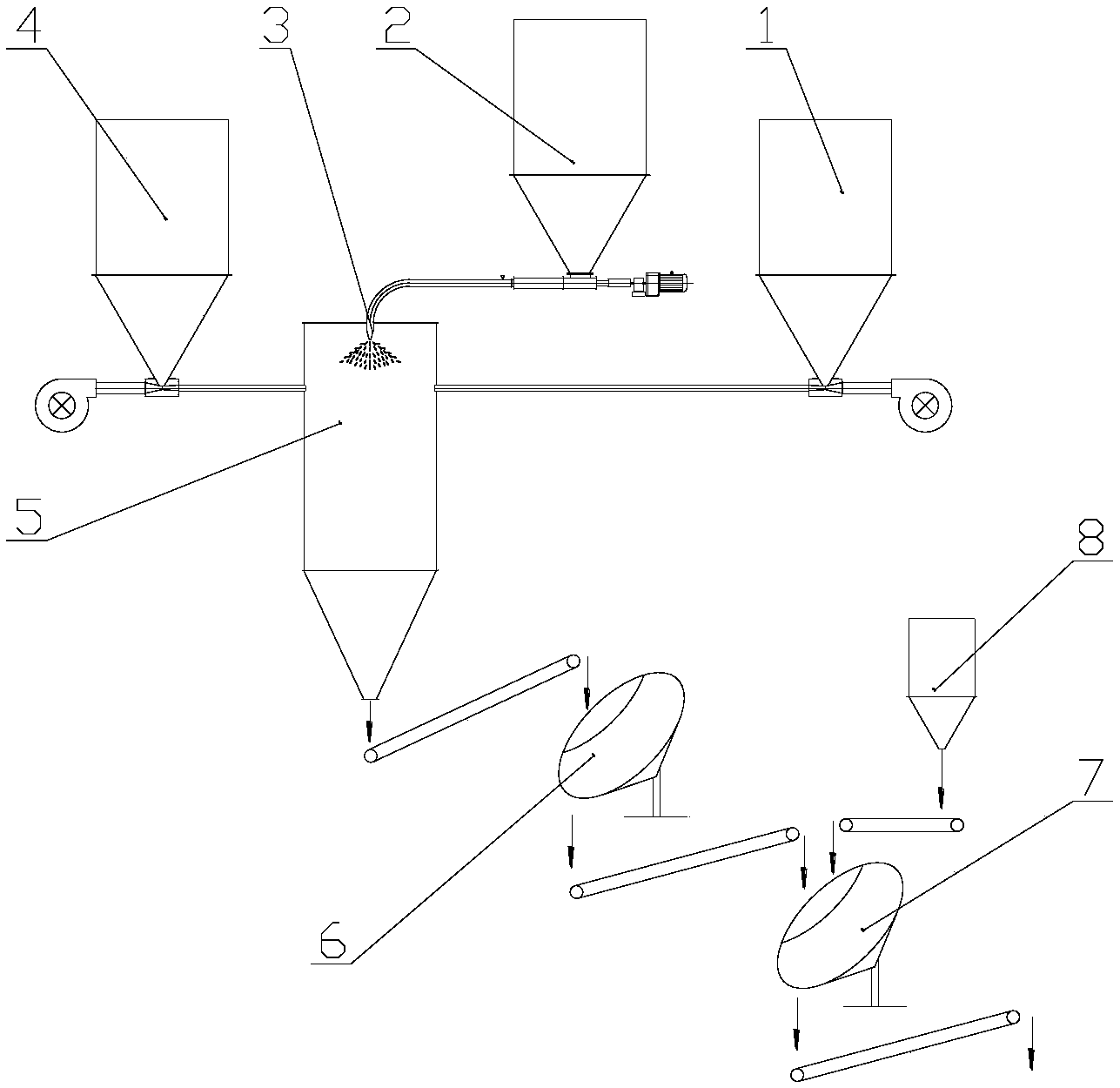

2.根据权利要求1所述污泥陶粒的成球方法,其特征在于,所述第一步中,污泥为城市污水处理厂排放的含水率70%~85%的脱水污泥。

3.根据权利要求1或2所述污泥陶粒的成球方法,其特征在于,所述第一步中,污泥经雾化器雾化后送入造粒机。

4.根据权利要求1所述污泥陶粒的成球方法,其特征在于,所述第一步中,其它原料包括粘土和粉煤灰。

5.根据权利要求1所述污泥陶粒的成球方法,其特征在于,所述第一步中,其它原料经粉磨机粉磨至粒度小于800微米。

6.根据权利要求1或4或5所述污泥陶粒的成球方法,其特征在于,所述第一步中,其它原料通过气流输送以分散状态送入造粒机。

7.根据权利要求1或4或5所述污泥陶粒的成球方法,其特征在于,所述第一步中,以重量计,污泥掺量为10%-60%,其它原料的用量40%-90%。

8.根据权利要求1所述污泥陶粒的成球方法,其特征在于,所述第二步中,成球机是转鼓成球机或圆盘成球机;所述第三步中,包覆机是转鼓成球机、圆盘成球机或滚筒机。

9.根据权利要求1所述污泥陶粒的成球方法,其特征在于,所述第三步中,粘土经粉磨机粉磨至粒度小于200微米,制成粘土包覆料。

10.一种污泥陶粒的成球系统,其特征在于,包括造粒机(5),粘土仓(1)、污泥仓(2)和粉煤灰仓(4)均与造粒机(5)连接向其供料,其中,粉煤灰仓(3)的出口管路端部设置雾化器(3),所述造粒机(5)的出口连接成球机(6),成球机(6)和粘土包覆料仓(8)的出口均连接包覆机(7)。

说明书

一种污泥陶粒的成球方法与系统

技术领域

本发明属于污泥处理和无机非金属材料技术领域,特别涉及一种污泥陶粒的成球方法与系统。

背景技术

污泥是污水处理厂的伴生产物,体积大、产量大、组成成分及其复杂、容易腐败、有恶臭气味。目前主要处理方式主要有填埋、焚烧等,但都存在二次污染的问题。相对而言,利用水泥窑炉、火力发电厂的锅炉、砖瓦或陶瓷窑炉等高温环境,完成污泥的协同处置,是目前较佳的处理方式。但是在协同处置过程中,污泥的加入会影响原产品的生产,尤其污泥中大量水分的存在,会破坏原有的热工系统平衡,大大限制了污泥的处理量。如何提高污泥处理量是工业窑炉协同处置污泥工艺广泛推广应用过程中所需要解决的紧迫问题。

利用城市污泥烧制陶粒是工业窑炉协同处置污泥的工艺之一,干污泥中含有35%-65%的有机物质,热值可以达到10000kJ/kg,可以用作燃料。干污泥中的无机质中含有Si、Ca、Al等元素,可以作为陶粒等硅酸盐产品的原料。陶粒生产过程中的高温环境(最高温度达1300℃)为城市污泥的无害化处理和资源化利用提供了条件。以污泥、粉煤灰和粘土为原料,制成料球,其中的有机有害成分完全分解或燃烧,重金属等则固化在陶粒中。因此,将陶粒生产和污泥的资源化利用相结合,既可以提高能源利用率,降低陶粒生产中能源消耗,也可以从根本上消除污泥的危害。

目前利用污泥制备陶粒的工业生产中,由于污泥粘度大,与粘土等原料很难很好地混合均匀,限制了污泥的掺入量的增加。

发明内容

为了克服上述现有技术的缺点,本发明的目的在于提供一种污泥陶粒的成球方法与系统,将污泥、粘土和粉煤灰等原料在造粒机中混合均匀,再通过二次球核成球的方法制成包覆料球,增大了污泥的掺加量;包覆料球的内部为污泥、粘土和粉煤灰的混合物,外层包覆一层粘土,不仅大大提高了污泥的掺入量,并且在陶粒焙烧过程中,有效控制了干燥过程中有害气体的释放。

为了实现上述目的,本发明采用的技术方案是:

一种污泥陶粒的成球方法,包括以下步骤:

第一步,将污泥以雾化的方式送入造粒机,利用高速气流将磨细的其它原料送入造粒机,完成混合造粒过程,形成粒度小于1毫米的球核;

第二步,将上述球核送入成球机,形成粒度小于10毫米的混合料球,完成一次成球;

第三步,将粘土包覆料和由第二步得到的混合料球送入包覆机,形成粒度大于10毫米的包覆料球,完成二次成球,所述包覆料球内部为污泥、粘土和粉煤灰的混合物,外层包覆一层粘土。

所述第一步中,污泥为城市污水处理厂排放的含水率70%~85%的脱水污泥。

所述第一步中,污泥经雾化器雾化后送入造粒机。

所述第一步中,其它原料包括粘土和粉煤灰。

所述第一步中,其它原料经粉磨机粉磨至粒度小于800微米,从而高效地使污泥、粘土和粉煤灰等在造粒机中混合均匀,形成球核。

所述第一步中,其它原料通过气流输送以分散状态送入造粒机,以提高造粒效果。

所述第一步中,以重量计,污泥掺量为10%-60%,其它原料的用量40%-90%。

所述第二步中,成球机是转鼓成球机或圆盘成球机,通过粘结、挤压等方式成球。

所述第三步中,包覆机可以是转鼓成球机、圆盘成球机或滚筒机。

所述第三步中,粘土经粉磨机粉磨至粒度小于200微米,制成粘土包覆料。

本发明还提供了一种污泥陶粒的成球系统,包括造粒机5,粘土仓1、污泥仓2和粉煤灰仓4均与造粒机5连接向其供料,其中,粉煤灰仓3的出口管路端部设置雾化器3,所述造粒机5的出口连接成球机6,成球机6和粘土包覆料仓8的出口均连接包覆机7。

与现有技术相比,本发明的有益效果是:

一)本发明利用造粒机,使污泥、粘土和粉煤灰等原料以分散的形式在其中均匀混合造粒,增大了污泥的掺入量。

二)本发明的造粒、成球和包覆过程完全利用污泥中含有的水分,不需要外加水,节约了水资源。

三)本发明通过造粒、成球和包覆过程,将污泥、粘土和粉煤灰等原料制备成包覆料球,内部为污泥、粘土和粉煤灰的混合物,外层为粘土,不仅使原料混合均匀,也实现了料球干燥过程有害气体的有效控制。

四)本发明将原料制成包覆料球,使陶粒在回转窑高温环境中得焙烧过程为内燃和外然的有机结合,料球内部温度高,提高了陶粒烧制效率,减少能源消耗。