申请日2018.11.13

公开(公告)日2019.01.29

IPC分类号C02F11/06; C02F11/10

摘要

本发明公开了一种剩余污泥的预处理方法和应用,本发明利用热水解作用(即加热)和过氧化氢的氧化作用,促进污泥中有机质的溶出,降低污泥预处理的能耗,减少污泥质量,改善污泥脱水性能,方法简单,效率高,运行成本低,是一种能耗低、效果好的新型剩余污泥的预处理方法。

权利要求书

1.一种剩余污泥的预处理方法,其特征在于,所述预处理方法包括加热和过氧化氢联用的步骤。

2.根据权利要求1所述的预处理方法,其特征在于,包括以下步骤:

(1)在反应器内加入剩余污泥;

(2)对反应器内的剩余污泥进行搅拌并加热,待温度升高,向反应器内加入过氧化氢;

(3)继续搅拌并维持步骤(2)中升高的温度,持续一段时间后,完成预处理步骤。

3.根据权利要求1或2所述的预处理方法,其特征在于,步骤(1)中,剩余污泥的含固率为1.0%-8.0%,优选为2.0%~6.0%。

4.根据权利要求1-3中任一项所述的预处理方法,其特征在于,步骤(2)中,所述搅拌的速度为50-120r/min,优选为60~100r/min;

优选地,所述温度升高的速度为0.5-2.5℃/min,优选为1-2℃/min;

优选地,所述温度升高至70-90℃,向反应器内加入过氧化氢;

优选地,所述加入的过氧化氢的质量按照加入反应器污泥的总化学需氧量的0.3~0.4倍来计算。

5.根据权利要求1-4中任一项所述的预处理方法,其特征在于,步骤(3)中,维持温度在70-90℃,并持续10-20min后,完成预处理步骤。

6.根据权利要求1-5中任一项所述的预处理方法,其特征在于,包括以下步骤:

(1)在反应器内加入剩余污泥,剩余污泥的含固率为1.0%-8.0%;

(2)对反应器内的剩余污泥进行搅拌并加热,搅拌的速度为50-120r/min,待温度升高至70-90℃,向反应器内加入过氧化氢;所述加入的过氧化氢的质量按照加入反应器污泥的总化学需氧量的0.3~0.4倍来计算;

(3)继续搅拌并维持70-90℃的温度,持续10-20min后,完成预处理步骤。

7.根据权利要求1-6中任一项所述的预处理方法在污泥处理方面的应用。

说明书

一种剩余污泥的预处理方法和应用

技术领域

本发明属于污泥处理技术领域,特别涉及一种剩余污泥的预处理方法和应 用。

背景技术

污泥是污水生物处理后的附属品,主要来源是活性污泥法污水生物处理厂的 初次沉淀池和二次沉淀池。其中,由二次沉淀池排出的污泥被称为“剩余污泥”, 剩余污泥是一种由有机残片、细菌菌体、无机颗粒、胶体等组成的极其复杂的非 均质体。剩余污泥中不仅含有大量有机物和氮、磷等植物营养元素,而且还有一 定量的病原微生物、重金属和难降解的有毒有害物质。如果对污泥处理处置不当, 极易对环境造成二次污染,将会对周围环境和人类健康造成危害。

污泥厌氧消化是目前国际上应用最广泛的污泥稳定化和资源化的处理处置 方法,可以把剩余污泥内的有机质成分转化为甲烷,可用以发电,从而实现了从 剩余污泥中回收能源,并可以降低污泥固体含量,降低污泥的环境危害。但由于 我国污水厂污泥有机质含量较低,常常限制污泥厌氧消化过程的甲烷产量。为此, 近年来针对改善污泥泥质进行了大量的研究,改善泥质的主要技术有超声波、微 波、热水解、加酸碱等预处理技术,也有微波与碱联合预处理、热与碱联合预处 理、超声波与碱联合预处理等联合预处理技术。但是大多技术处于研究阶段,部 分预处理技术还存在能耗高、用时较长、对设备腐蚀性强、运行费用高等不足。

目前,城市污水处理厂的剩余污泥经过浓缩池处理后含固率普遍在 3.0%-4.0%,属于低含固率污泥,由于剩余污泥中微生物残体较多,加之含固率 较低、水分较多,其中的有机质难以溶出,影响后续厌氧产甲烷效率。目前,针 对低含固率剩余污泥的高效预处理技术还未见报道。

污泥热水解预处理就是对污泥进行加热升温,使污泥中的一部分细胞物质水 解、从大分子转化为小分子物质,释放出有机物,从而便于后续的处理。热水解 不仅能提高污泥中有机物的溶出效果,还能促进后续的污泥厌氧消化。但是单独 热水解技术常需要将污泥加热至较高温度(例如170℃),能耗较高,运行成本高 昂。

发明内容

本发明的目的是提供一种剩余污泥的预处理方法和应用,所述方法主要通过 将低含固率的剩余污泥利用热水解和过氧化氢联合应用的方法进行预处理,解决 了现有技术中剩余污泥预处理能耗高、用时较长、有机物溶出率较低等问题。

为此,本发明技术方案如下:

第一方面,本发明提供一种剩余污泥的预处理方法,所述预处理方法包括加 热和过氧化氢联用的步骤。本发明利用热水解(即加热)和过氧化氢氧化的协同 作用,高效破坏剩余污泥絮体结构和污泥里活体微生物的细胞壁、细胞膜上的化 学键,减小絮体尺寸,使胞内外有机物(蛋白质、碳水化合物和脂类)充分释放 到液相中,并进一步水解为低分子有机物,使有机物由固相转移到液相,增加液 相中溶解性有机物的浓度,从而便于后续处理。热水解和过氧化氢联用,可有效 促进污泥中有机质的溶出,降低污泥预处理的加热能耗,还可以使得污泥细胞内 水分充分释放出来,减少污泥质量,有利于提高污泥的沉降性能和脱水性能,从 而改善污泥的脱水性,方法简单,效率高,运行成本低,是一种能耗低、效果好的新型剩余污泥的预处理方法。剩余污泥絮里活体微生物的细胞体由于受热体积 膨胀而破裂,释放出胞内物质。在热水解过程中,一方面大分子有机物从细胞中 释放出来,进一步分解成小分子物质,为后续的厌氧消化的水解阶段节省了时间, 提高后续厌氧消化的效率;另一方面,细胞内水分被释放出来,有利于提高污泥 的沉降性能和脱水性能。

优选地,所述预处理方法包括以下步骤:

(1)在反应器内加入剩余污泥;

(2)对反应器内的剩余污泥进行搅拌并加热,待温度升高,向反应器内加 入过氧化氢;

(3)继续搅拌并维持步骤(2)中升高的温度,持续一段时间后,完成预处 理步骤。

优选地,步骤(1)中,剩余污泥的含固率为1.0%-8.0%,例如可以是1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%、7.0%、7.5%、8.0%及所述范围内的所有取值,由于篇幅的限制,不再一一赘述,优选为 2.0%~6.0%。

优选地,步骤(2)中,所述搅拌的速度为50-120r/min,例如可以是50r/min、 55r/min、60r/min、65r/min、70r/min、75r/min、80r/min、85r/min、90r/min、 95r/min、100r/min、105r/min、110r/min、115r/min、120r/min及所述范围内的 所有取值,由于篇幅的限制,不再一一赘述,优选为60~100r/min;

优选地,所述温度升高的速度为0.5-2.5℃/min,例如可以是0.5℃/min、0.6℃ /min、0.7℃/min、0.8℃/min、0.9℃/min、1.0℃/min、1.1℃/min、1.2℃/min、1.3℃ /min、1.4℃/min、1.5℃/min、1.6℃/min、1.7℃/min、1.8℃/min、1.9℃/min、2.0℃ /min、2.1℃/min、2.2℃/min、2.3℃/min、2.4℃/min、2.5℃/min及所述范围内的 所有取值,由于篇幅的限制,不再一一赘述,优选为1-2℃/min;

优选地,所述温度升高至70-90℃(例如可以是70℃、71℃、72℃、73℃、 74℃、75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃、85℃、 86℃、87℃、88℃、89℃、90℃及所述范围内的所有取值,由于篇幅的限制,不 再一一赘述),向反应器内加入过氧化氢;

优选地,所述加入的过氧化氢的质量按照加入反应器污泥的总化学需氧量的 0.3~0.4倍来计算。如果加入过氧化氢的量低于此范围,会使得污泥细胞破解不充 分,降低污泥预处理效果;如果过氧化氢投加量超过此范围,预处理效果并不会 增强,反而会浪费过氧化氢,导致费用增加。

优选地,步骤(3)中,维持温度在70-90℃,并持续10-20min(例如可以是 10min、11min、12min、13min、14min、15min、16min、17min、18min、19 min、20min及所述范围内的所有取值,由于篇幅的限制,不再一一赘述)后, 完成预处理步骤。

优选地,所述预处理方法包括以下步骤:

(1)在反应器内加入剩余污泥,剩余污泥的含固率为1.0%-8.0%;

(2)对反应器内的剩余污泥进行搅拌并加热,搅拌的速度为50-120r/min, 待温度升高至70-90℃,向反应器内加入过氧化氢;所述加入的过氧化氢的质量 按照加入反应器污泥的总化学需氧量的0.3~0.4倍来计算;

(3)继续搅拌并维持70-90℃的温度,持续10-20min后,完成预处理步骤。

第二方面,本发明提供如第一方面所述的预处理方法在污泥处理方面的应 用。

与现有技术相比,本发明至少具有以下有益效果:

本发明采用的方法降低了污泥热水解的温度,减少了加热的能耗,缩短了预 处理时间,增加了污泥中有机质的溶出比例,减少了污泥质量,改善了污泥脱水 性能。具体体现为:

(1)与单纯污泥热水解所采用的170℃相比,达到同样处理效果,本发明降 低了污泥热水解的温度(本发明为90℃以下),因而减少了加热所需的能耗。

(2)与130℃条件下单纯污泥热水解相比,达到同样处理效果,本发明将预 处理时间缩短了一半以上(本发明在1h内即可完成)。

(3)利用本发明的方法处理后污泥的溶解性化学需氧量(SCOD)溶出率大 于20%,污泥质量减少百分比大于20%,处理后污泥比阻比处理前降低的百分比 大于30%。与80℃条件下单纯污泥热水解相比,同样的处理时间,本发明增加 了污泥中有机质的溶出比例大于20%,并改善污泥脱水性能大于30%。

具体实施方式

下面结合具体实施例对本发明做进一步的说明,但下述实施例绝非对本发明 有任何限制。

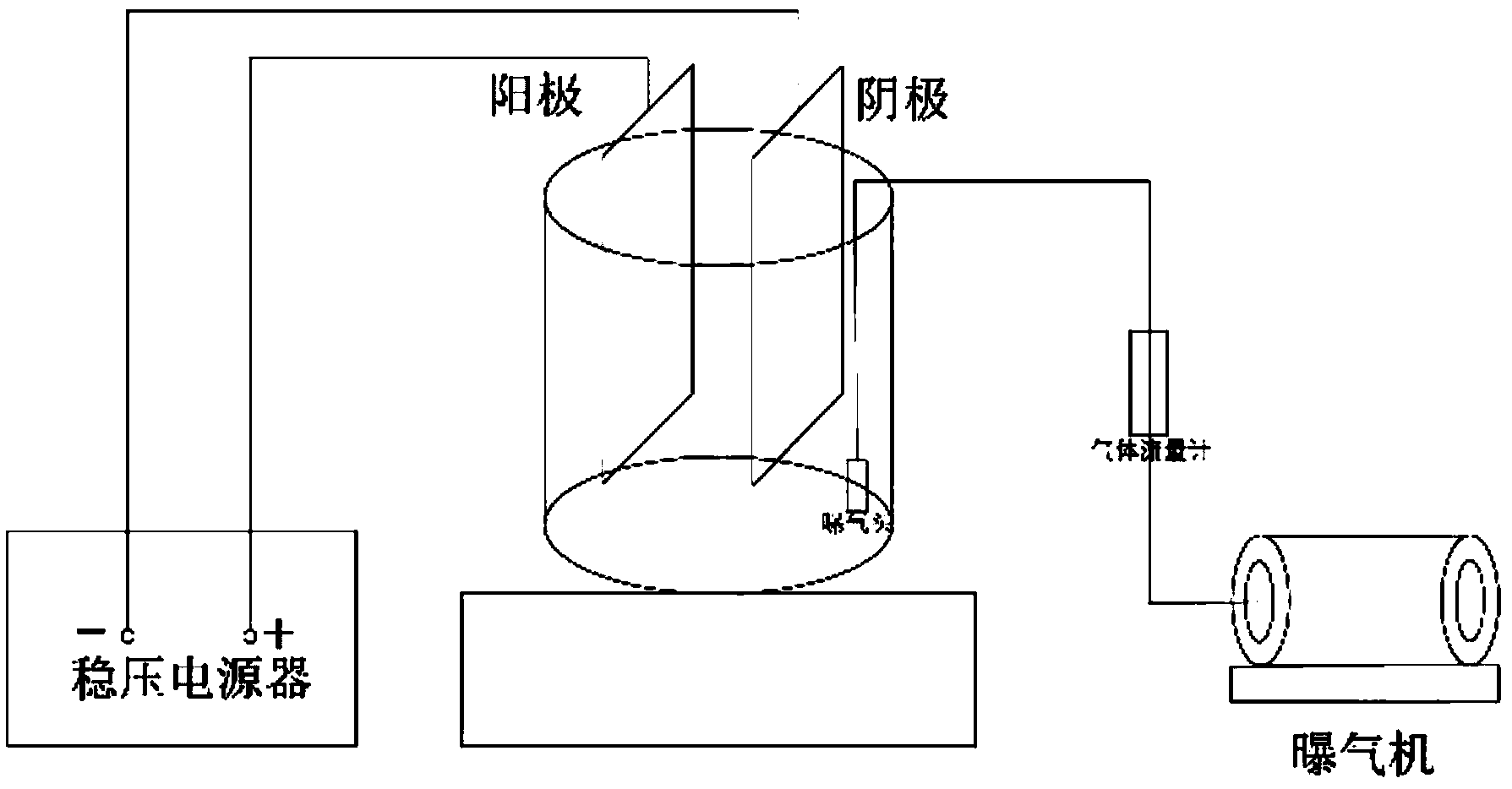

实施例1:(1)天津市某污水处理厂剩余污泥,含固率3.0%,体积500mL, 加入反应器内,有效容积为2L;

(2)对反应器内的剩余污泥进行搅拌并加热,搅拌的速度为100r/min,待 温度升高至80℃,污泥初始总化学需氧量30126mgO2/L,按照加入反应器污泥的 总化学需氧量的0.3倍来计算,加入过氧化氢29.0mL;

(3)继续搅拌并维持80℃的温度,持续15min后,完成预处理步骤。

随后,对预处理后的剩余污泥进行测试:溶解性化学需氧量(SCOD)溶出 率为27%,污泥总质量减少31%,污泥比阻降低了31%。

实施例2:(1)天津市某污水处理厂剩余污泥,含固率3.6%,体积500mL, 加入反应器内,有效容积为2L;

(2)对反应器内的剩余污泥进行搅拌并加热,搅拌的速度为100r/min,待 温度升高至80℃,污泥初始总化学需氧量32205mgO2/L,按照加入反应器污泥的 总化学需氧量的0.3倍来计算,加入过氧化氢36.1mL;

(3)继续搅拌并维持90℃的温度,持续10min后,完成预处理步骤。

随后,对预处理后的剩余污泥进行测试:溶解性化学需氧量(SCOD)溶出 率为27%,污泥总质量减少35%,污泥比阻降低了36%。

实施例3:(1)天津市某污水处理厂剩余污泥,含固率4.0%,体积500mL, 加入反应器内,有效容积为2L;

(2)对反应器内的剩余污泥进行搅拌并加热,搅拌的速度为100r/min,待 温度升高至80℃,污泥初始总化学需氧量34622mgO2/L,按照加入反应器污泥的 总化学需氧量的0.3倍来计算,加入过氧化氢44.3mL;

(3)继续搅拌并维持70℃的温度,持续20min后,完成预处理步骤。

随后,对预处理后的剩余污泥进行测试:溶解性化学需氧量(SCOD)溶出 率为28%,污泥总质量减少38%,污泥比阻降低了32%。

对比例1:利用同样的剩余污泥和同样的反应器,采用单独加热170℃处理, 处理时间15min后,溶解性化学需氧量(SCOD)溶出率为25%,污泥总质量减 少26%,污泥比阻降低了26%。可见,实施例1的方法处理后的剩余污泥的化学 需氧量(SCOD)溶出率高于对比例1,污泥总质量减少量高于对比例1,且污泥 比阻降低率也高于对比例1。

对比例2:利用同样的剩余污泥和同样的反应器,采用单独加热130℃处理, 处理时间10min后,溶解性化学需氧量(SCOD)溶出率为26%,污泥总质量减 少23%,污泥比阻降低了21%。可见,实施例2的方法处理后的剩余污泥的化学 需氧量(SCOD)溶出率高于对比例2,污泥总质量减少量高于对比例2,且污泥 比阻降低率也高于对比例2。

对比例3:利用同样的剩余污泥和同样的反应器,采用单独加热80℃处理, 处理时间20min后,溶解性化学需氧量(SCOD)溶出率为4%,污泥总质量减少 5%,污泥比阻没有变化。可见,实施例3的方法处理后的剩余污泥的化学需氧 量(SCOD)溶出率高于对比例3,污泥总质量减少量高于对比例3,且污泥比阻 降低率与对比例3比没有变化。

对比例4:利用同样的剩余污泥和同样的反应器,采用加入过氧化氢29.0mL 的处理方式,处理时间15min后,溶解性化学需氧量(SCOD)溶出率为15%, 污泥总质量减少18%,污泥比阻降低了11%。可见,实施例1的方法处理后的剩 余污泥的化学需氧量(SCOD)溶出率高于对比例4,污泥总质量减少量高于对 比例4,且污泥比阻降低率也高于对比例4。

对比例5:利用同样的剩余污泥和同样的反应器,采用单独加入过氧化氢 36.1mL的处理方式,处理时间10min后,溶解性化学需氧量(SCOD)溶出率为 12%,污泥总质量减少14%,污泥比阻降低了8%。可见,实施例2的方法处理 后的剩余污泥的化学需氧量(SCOD)溶出率高于对比例5,污泥总质量减少量 高于对比例5,且污泥比阻降低率也高于对比例5。

对比例6:利用同样的剩余污泥和同样的反应器,采用单独加入过氧化氢 44.3mL的处理方式,处理时间20min后,溶解性化学需氧量(SCOD)溶出率为 17%,污泥总质量减少18%,污泥比阻降低了13%。可见,实施例3的方法处理 后的剩余污泥的化学需氧量(SCOD)溶出率高于对比例6,污泥总质量减少量 高于对比例6,且污泥比阻降低率也高于对比例6。

以上实施例和对比例的结果表明,本发明将热水解与过氧化氢联合预处理剩 余污泥,可有效促进污泥中有机质的溶出,不仅缩短了预处理时间,降低了加热 温度,减少了能耗,还提高了处理效率,降低了污泥总质量,起到了污泥减量的 效果,且效果明显优于单独使用加热或过氧化氢时的效果。综上所述,本发明采 用的方法降低了污泥热水解的温度,减少了加热的能耗,缩短了预处理时间,增 加了污泥中有机质的溶出比例,减少了污泥质量,改善了污泥脱水性能,解决了 现有技术中剩余污泥预处理能耗高、用时较长、有机物溶出率较低等问题。

应该注意到并理解,在不脱离后附的权利要求所要求的本发明的精神和范围 的情况下,能够对上述详细描述的本发明做出各种修改和改进。因此,要求保护 的技术方案的范围不受所给出的任何特定示范教导的限制。

申请人声明,以上内容是结合具体的优选实施方式对本发明所作的进一步详 细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领 域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推 演或替换,都应当视为属于本发明的保护范围。