申请日2018.11.02

公开(公告)日2019.02.01

IPC分类号C02F11/00; C02F11/04; C02F101/30

摘要

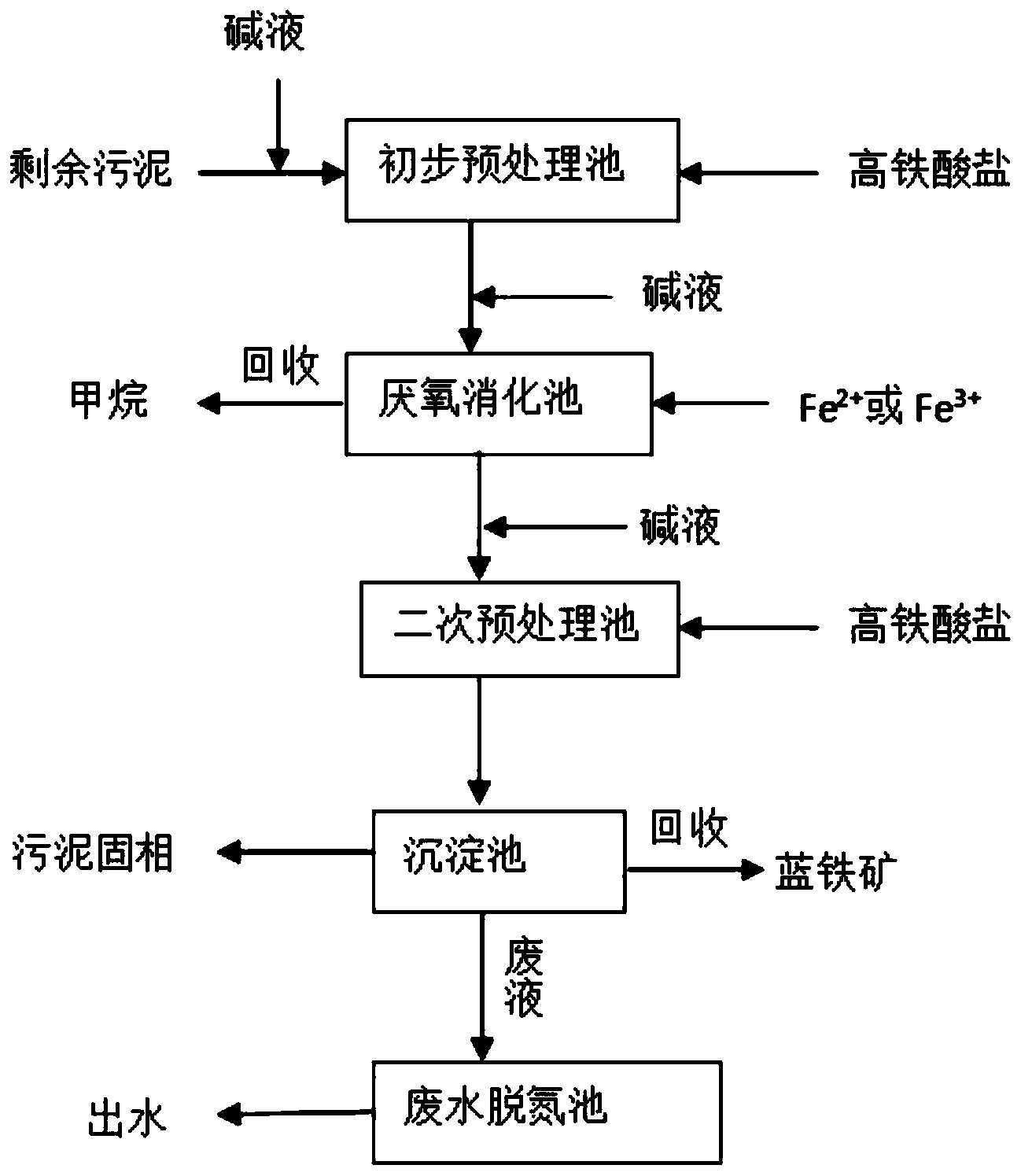

本发明提供了一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法,属于污水处理技术领域,本发明采用分步氧化技术,首先实现污泥聚集体的破碎,保持微生细胞完整裸露环境,使污泥具有较高的水解和氧化活性,使污泥中的有机物快速释放,实现甲烷化的回收,同时利用微生物将高铁酸盐氧化后的Fe3+还原为Fe2+,促使其与污泥中释放的PO43‑形成蓝铁矿;其次再投加高铁酸盐将微生物细胞氧化,实现污泥体积的进一步降低。与现有一次性氧化相比,本发明避免了氧化过程中高铁酸盐与污泥中释放的有机物进行彻底氧化反应,提高高铁酸盐的氧化效率,实现污泥中碳和磷元素的资源化。本发明的方法高铁酸盐投加量少,资源化回收率高,处理成本低。

权利要求书

1.一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法,包括以下步骤:

1)将剩余活性污泥与第一部分高铁酸盐混合进行第一氧化反应,得到初步预处理产物;所述第一氧化反应的pH值为10~12;所述第一部分高铁酸盐中Fe6+的添加量为30~50mg/gSS;

2)将所述步骤1)得到的初步预处理产物进行厌氧消化处理,得到甲烷和厌氧消化处理产物;

3)将所述步骤2)得到的厌氧消化处理产物与第二部分高铁酸盐混合进行第二氧化反应,得到二次预处理产物;所述第二氧化反应的pH值为10~12;所述第二部分高铁酸盐中Fe6+的添加量为30~50mg/gSS;

4)将所述步骤3)得到的二次预处理产物固液分离,得到固相和液相,对所述液相进行深度处理。

2.根据权利要求1所述的方法,其特征在于,所述步骤1)中和步骤3)中的高铁酸盐独立地为K2FeO4或Na2FeO4。

3.根据权利要求1所述的方法,其特征在于,所述步骤1)中第一氧化反应的时间为1.5~2h。

4.根据权利要求1或3所述的方法,其特征在于,所述步骤1)中第一氧化反应在搅拌条件下进行,所述搅拌速率为300~500r/min。

5.根据权利要求1所述的方法,其特征在于,所述步骤2)的初步预处理产物中铁元素和磷元素的摩尔比为2~2.5:1。

6.根据权利要求1或5所述的方法,其特征在于,所述步骤2)中厌氧消化处理的温度为25~40℃,厌氧消化处理的时间为10~20天。

7.根据权利要求1所述的方法,其特征在于,所述步骤3)中第二氧化反应的时间为1.5h~2h。

8.根据权利要求1或7所述的方法,其特征在于,所述步骤3)中第二氧化反应在搅拌条件下进行,所述搅拌速率为300~500r/min。

9.根据权利要求1所述的方法,其特征在于,所述步骤4)中的固相用于蓝铁矿的提取。

10.根据权利要求1所述的方法,其特征在于,所述步骤4)中的深度处理包括脱氮处理,所述脱氮处理为采用部分亚硝化-厌氧氨氧化工艺进行脱氮处理。

说明书

一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法

技术领域

本发明涉及污水处理技术领域,特别涉及一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法。

背景技术

近年来,随着经济技术的快速发展,污水处理厂的规模和数量不断增加。以微生物为核心的生物处理技术产生的剩余活性污泥量也随之快速增加。剩余活性污泥中含有大量的有机物、营养元素和重金属离子,排放到环境中会产生恶臭、导致水体富营养化和土壤污染,严重影响人类的健康。由于污泥中的胞外聚合物(EPS)具有较强的亲水性能,导致剩余活性污泥中含水率达到97%。一般而言,剩余活性污泥的处置费约占污水处理费用的60%。因此对剩余活性污泥进行减量化的预处理,增强污泥的脱水性能和稳定性,实现污泥体积的减少,同时将释放的污染物进行资源化回收对剩余活性污泥的后续处理与处置具有重要的意义。

在污泥减量化方面,当前主要的污泥减量化方法包括:物理、化学和生物,例如:热处理,超声处理,O3的化学氧化,生物酶制剂等等。这些方法对剩余活性污泥减量化均有良好地效果。但是如何高效低耗、绿色环保地实现剩余活性污泥的减量化仍是一个重要的研究热点。高铁酸盐作为一种对环境友好地氧化剂,其氧化性能远高于KMnO4和O3,可实现污泥量的大幅下降,并且其所产生的Fe3+还具有絮凝性、除磷性能和稳定重金属离子的作用,因此在污泥减量化方面倍受关注。但是在以高铁酸盐为减量化药剂的剩余活性污泥减量化过程中更多地是将剩余活性污泥一次性彻底氧化为目标,未考虑到污泥中物质的资源化回收,导致高铁酸盐的使用量较大,费用高。

发明内容

有鉴于此,本发明的目的在于提供一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法,本发明提供的方法高铁酸盐的投加量少,处理效率高,污泥中物质的资源化回收率高、处理成本低。

本发明提供了一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法,包括以下步骤:

1)将剩余活性污泥与第一部分高铁酸盐混合进行第一氧化反应,得到初步预处理产物;所述第一氧化反应的pH值为10~12;所述第一部分高铁酸盐中Fe6+的添加量为30~50mg/gSS;

2)将所述步骤1)得到的初步预处理产物进行厌氧消化处理,得到甲烷和厌氧消化处理产物;

3)将所述步骤2)得到的厌氧消化处理产物与第二部分高铁酸盐混合进行第二氧化反应,得到二次预处理产物;所述第二氧化反应的pH值为10~12;所述第二部分高铁酸盐中Fe6+的添加量为30~50mg/gSS;

4)将所述步骤3)得到的二次预处理产物固液分离,得到固相和液相,对所述液相进行深度处理。

优选地,所述步骤1)中和步骤3)中的高铁酸盐独立地为K2FeO4或Na2FeO4。

优选地,所述步骤1)中第一氧化反应的时间为1.5~2h。

优选地,所述步骤1)中第一氧化反应在搅拌条件下进行,所述搅拌速率为300~500r/min。

优选地,所述步骤2)的初步预处理产物中铁元素和磷元素的摩尔比为2~2.5:1。

优选地,所述步骤2)中厌氧消化处理的温度为25~40℃,氧消化处理的时间为10~20天。

优选地,所述步骤3)中第二氧化反应的时间为1.5~2h。

优选地,所述步骤3)中第二氧化反应在搅拌条件下进行,所述搅拌速率为300~500r/min。

优选地,所述步骤4)中的固相用于蓝铁矿的提取。

优选地,所述步骤4)中的深度处理包括脱氮处理,所述脱氮处理为采用部分亚硝化-厌氧氨氧化工艺进行脱氮处理。

有益技术效果:本发明提供了一种基于高铁酸盐的剩余活性污泥减量化和资源化的方法,本发明采用高铁酸盐作为污泥减量化的氧化剂,其氧化能力高于现有常规的氧化剂,氧化后的产物Fe3+对环境无污染,可被微生物还原为Fe2+,与污泥中释放的磷酸盐形成高价值的副产物蓝铁矿,实现磷的资源回收;本发明采用分步氧化技术,首先实现污泥聚集体的破碎,保持微生细胞完整裸露环境,使污泥具有较高的水解和氧化活性,使污泥中的有机物快速释放,实现甲烷化的回收;其次再次投加高铁酸盐将微生物细胞氧化,实现污泥体积的进一步降低。与现有一次性氧化相比,避免氧化过程中高铁酸盐与污泥中释放的有机物进行反应,提高高铁酸盐的氧化效率,同时分步氧化实现污泥中原有微生物的利用,为污泥中碳和磷元素的回收提供了很好地途径。本发明提供的剩余活性污泥减量化的方法具有高铁酸盐投加量少,处理成本低的特点。另外,后期的脱氮处理,废水中氨氮浓度高,有机物浓度低,采用传统脱氮会出现困难,采用部分亚硝化-厌氧氨氧化技术对有机物依赖低,能够高效进行。