申请日2017.12.07

公开(公告)日2018.08.14

IPC分类号C02F9/04; C01G3/02; C02F103/16

摘要

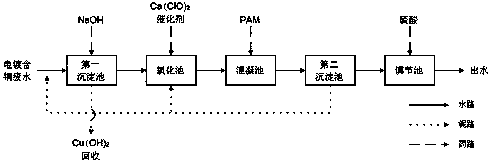

本发明公开一种电镀含铜废水的处理方法,包括以下步骤:废水流入第一沉淀池并加入氢氧化钠,调节pH值至7.0~8.0,回收氢氧化铜沉淀;上清液流入氧化池中,并将pH调节为8~12,再先后加入次氯酸钙和催化剂(氢氧化钙‑羟基氧化镍)于氧化池中进行充分反应;然后流入加有聚丙烯酰胺的混凝池及第二沉淀池进行混凝沉淀,上清液排入调节池并检测是否达标;沉淀物小部分回流与原水混合进入第一沉淀池,沉淀回收氢氧化铜,大部分回流进入氧化池。本发明利用氢氧化钙‑羟基氧化镍加速次氯酸转化为自由氧,而加速自由氧与络合铜的反应,沉淀物回到第一调节池,最终以氢氧化铜的形式实现铜的全部回收,降低了废水处理成本。

权利要求书

1.一种电镀含铜废水的处理方法,其特征在于,包括以下步骤:

(1)在第一沉淀池的电镀废水中加入氢氧化钠,将pH值调节至7.0~8.0,以去除离子态铜和减少氰化物的散出,并回收氢氧化铜沉淀;同时减少催化剂中镍的沉淀。

2.(2)打开阀门使步骤(1)中的废水流入氧化池中将pH调节为8~12,再将定量的次氯酸钙均匀混合于氧化池废水中,再并往氧化池中添加催化剂(氢氧化钙-羟基氧化镍),开启搅拌装置进行充分反应。

3.(3)步骤(2)中的废水流入混凝池中,在混凝池中添加聚丙烯酰胺(PAM)作为絮凝剂,然后开启搅拌机开始搅拌。

4.(4)打开阀门使步骤(3)中的废水流入第二沉淀池进行固液分离,沉淀2小时后大部分沉淀物(其中包括大量的催化剂)回流到所述步骤(2)中的氧化池中,小部分沉淀物回流与原水混合,再进入第一沉淀池;上清液排入调节池。

5.(5)加入硫酸将步骤(4)中反应后上清液的pH于调节池中调节至8~9,并检测上清液水质达标后排放。

6.根据权利要求1所述的电镀含铜废水 的处理方法,其特征在于,

所述步骤(2)中次氯酸钙的加入量为每吨废水中0.4~1.6kg,催化剂(氢氧化钙-羟基氧化镍)的加入量为每升废水中0.2~0.5mol,氧化时间为3小时,搅拌速度为150r/min。

7.根据权利要求1所述的电镀含铜废水的处理方法,其特征在于,所述步骤(3)中废水在混凝池中的搅拌停留时间为10~15min;所述混凝池分为两格,第一格为快混池,转速控制在300r/min,第二格为慢混池,转速控制在50r/min,废水中分散的胶体粒子通过絮凝剂的絮凝作用形成较大颗粒后由快混池自流入慢混池中。

8. 根据权利要求1所述的电镀含铜废水的处理方法,其特征在于,所述步骤(3)中聚丙烯酰胺的加入量为每吨废水中加入 3~10g 。

9.根据权利要求1所述的电镀含铜废水的处理方法,其特征在于,所述步骤(4)步中沉淀池的表面负荷为1.2m3/(m2 h),停留时间为2小时。

10. 根据权利要求1所述的电镀含铜废水的处理方法,其特征在于,所述步骤(2)中 氧化池需要加盖密封。

说明书

一种电镀含铜废水的处理方法

技术领域

本发明涉及环保废水处理技术领域,特别涉及一种电镀含铜废水的处理方法。

背景技术

电镀铜是制造工艺中必不可少的一项工艺技术,在电镀过程中不可避免的要产生大量含重金属铜的废水,废水中重金属铜离子属于一种高度污染物。在电镀过程中为了镀层平整等目的往往要添加各种电镀添加剂,同时,为了电镀过程中的过孔电镀等,也往往要使用各种特殊的电镀添加剂。电镀添加剂一般会含有有毒有害的有机物,如何对这些废水中所含的有毒有害有机物进行有效降解并达标排放,属于工业难题。

电镀企业对电镀过程中产生的含铜及有机污染物的废水多半采用委外的方式进行处理,或者工厂进行预处理,预处理后再汇集至附近的电镀污水处理站进行集中处理。委外处理属于污染物的转移过程,同时委外处理需要向被委托企业支付额外的处理费用。预处理后在污水站集中处理时也要收取额外的污水处理费。传统的含铜电镀废水处理方式采用在废水中加入生石灰调节值至碱性,形成含铜的沉淀,然后再将污水加入、等絮凝剂、混凝剂后排入沉淀池中进行沉淀分离。上层清液再进行其它处理以去除有机污染物,下层污泥排出后进行压滤,压滤后的干污泥再委托专门的企业进行污泥处理。在以上过程中,絮凝沉淀过程中产生的污泥含有具有经济价值的重金属铜,而污泥进行后续掩埋处理等成本很高。

专利号为201410857688.5的中国专利公开了含铜废水回收处理系统及含铜废水回收处理方法,利用光催化双氧水氧化+无机陶瓷膜装置过滤,最终可以提高铜的回收利用,但是其装置(工艺)操作复杂,而且光催化较为不稳定易造成出水不达标,运行成本较高。因此,急需开发一种更加高效的综合处理电镀含铜废水的处理方法。

发明内容

本发明的目的是提供一种利用氢氧化钙-羟基氧化镍催化次氯酸对电镀含铜废水进行处理的方法以解决现有技术中反应慢、破络不彻底和废渣量大的问题。

本发明通过以下技术方案来实现发明目的:

一种电镀含铜废水的处理方法,包括以下步骤:

(1)在电镀废水中加入氢氧化钠,将pH值调节至7~7.5,以去除离子态铜和减少氰化物的散出,并回收氢氧化铜沉淀;

(2)打开阀门使步骤(1)中的废水流入氧化池后调节pH为8~12后,再将定量的次氯酸钙均匀混合于氧化池废水中,再并往氧化池中添加氢氧化钙-羟基氧化镍,开启搅拌装置进行充分反应;

(3)步骤(2)中的废水流入混凝池中,在混凝池中添加聚丙烯酰胺(PAM)作为絮凝剂,然后开启搅拌机开始搅拌;

(4)打开阀门使步骤(3)中的废水流入沉淀池进行固液分离,沉淀2小时后大部分沉淀物回流到所述步骤(2)中的氧化池中,小部分沉淀物回流至第一沉淀池;上清液排入调节池;

(5)加入硫酸将步骤(4)中反应后上清液的pH于调节池中调节至8~9,并检测上清液水质达标后排放;

进一步地,所述步骤(2)中次氯酸钙的加入量为每吨废水中0.4~1.6kg,氢氧化钙-羟基氧化镍的加入量为每升废水中0.2~0.5mol,氧化时间为3小时,搅拌速度为150r/min,由此,在步骤(2)中加入氢氧化钙-羟基氧化镍使其中的羟基氧化镍促进了次氯酸根的分解,其反应方式式如下:NiOOH + ClO-= NiOOH + Cl- + [O],增加了水体中自由氧的含量,而氢氧化钙-羟基氧化镍中氢氧化钙能对铜离子和络合铜同时进行吸附,缩短了自由氧与络合铜的距离,增加了自由氧与废水中络合铜EDTA-Cu的碰撞机率,加速了其对EDTA-Cu的破络;

进一步地,所述步骤(3)中废水在混凝池中的搅拌停留时间为10~15min;所述混凝池分为两格,第一格为快混池,转速控制在300r/min,第二格为慢混池,转速控制在50r/min,废水中的分散的胶体粒子通过絮凝剂作用絮凝成较大颗粒后由快混池自流入慢混池中。由此,快混池的转速控制在300r/min,使废水在快混池中与氢氧化钠和PAM快速混合反应,在快速的搅拌作用下,破坏粒子稳定性从而增加粒子与粒子间彼此碰撞的机率;同时PAM高分子絮凝剂通过吸附架桥和网捕卷扫作用将废水中细小分散的胶体粒子絮凝成较大颗粒,以便利于步骤(4)中的固液分离,在形成大颗粒后,废水自流进入慢混池,搅拌机的转速控制在50r/min才不会破坏大颗粒,并能继续保持让小颗粒被凝聚成大颗粒;

进一步地,所述聚丙烯酰胺的加入量为每吨废水中加入 3~10g ;

进一步地,所述步骤(4)中沉淀池的表面负荷为1.2m3/(m2 h),停留时间为2小时,沉淀池所产生的沉淀主要是前期添加的氢氧化钙-羟基氧化镍,沉淀后再将其回流进入氧化池,使其得到循环利用,定期将部分沉淀回流进入第一沉淀池,使去除的铜得到充分的回收利用,使得整个体系的铜都能够得到回收利用,消除了其他化学氧化法的需要处理沉淀物步骤,大大降低了废水处理成本;

进一步地,所述步骤(2)中 氧化池需要加盖密封。

本发明提供的电镀含铜废水的处理方法具有以下有益效果:

(1)利用氢氧化钙-羟基氧化镍进行催化,能加速次氯酸转化为自由基,产生大量自由氧,增加了水体中自由氧的含量,而氢氧化钙/羟基氧化镍中氢氧化钙能同时吸附铜离子和络合铜EDTA-Cu,增加了自由氧与EDTA-Cu的碰撞机率,提高了对EDTA-Cu的破络彻底性,同时氢氧化钙有利于后续混凝反应,使得离子态铜离子被迅速捕集从而提高了去除率;

(2)另外定期将部分沉淀回流进入第一沉淀池,使去除的铜得到充分的回收利用,使得整个体系的铜都能够得到回收利用,无需再另外处理沉淀物,大大降低了废水处理成本;讲大部分沉淀物回流至氧化池减少了催化剂的浪费,增加了催化剂的利用率;

(3)利用氢氧化钙-羟基氧化镍催化次氯酸钙氧化处理电镀含铜废水所采用的反应器结构简单,工程造价低,操作简便,运行费用低,铜能全部回收有利于推广应用。