申请日2019.01.25

公开(公告)日2019.04.23

IPC分类号C02F3/10; C02F103/30

摘要

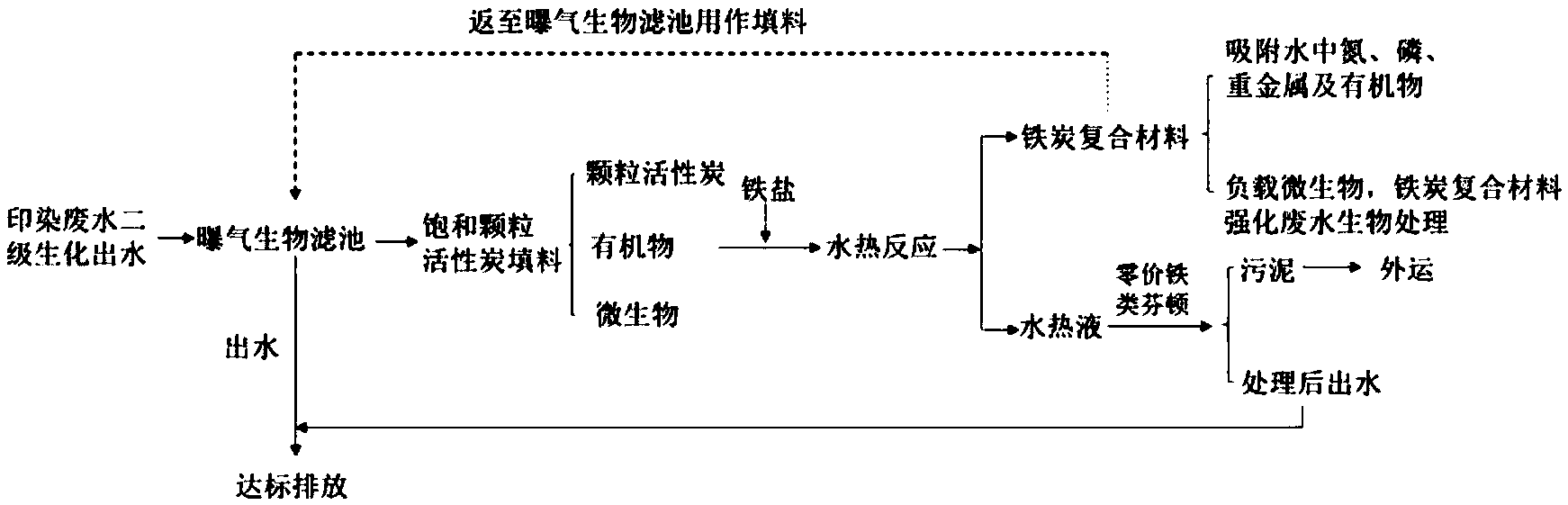

本发明公开了一种印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,取曝气生物滤池中富集微生物和有机物的饱和颗粒活性炭,将其投加至水热密闭的反应釜中,投加铁粉,加热进行水热反应;水热反应结束后,待反应釜降至常温,卸料并分离获得铁炭复合材料和水热液;将铁炭复合材料重新投加至曝气生物滤池中作为填料,用于强化去除印染废水中的氮磷及有机物,对印染废水起到深度处理作用;对水热液进行零价铁类芬顿反应,去除水热过程中释放到水热液中的有机物和重金属,处理后的出水与曝气生物滤池出水混合,达标后排放。本发明操作简单,易于工程化,为印染废水生物炭滤池饱和填料功能化再利用提供一种可行的方法。

权利要求书

1.一种印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,包括以下步骤:

步骤1):取曝气生物滤池中富集微生物和有机物的饱和颗粒活性炭,将其投加至水热密闭的反应釜中,投加铁粉,加热进行水热反应;

步骤2):水热反应结束后,待反应釜降至常温,卸料并分离获得铁炭复合材料和水热液;

步骤3):将铁炭复合材料重新投加至曝气生物滤池中作为填料,用于强化去除印染废水中的氮磷及有机物,对印染废水起到深度处理作用;

步骤4):对水热液进行零价铁类芬顿反应,去除水热过程中释放到水热液中的有机物和重金属,处理后的出水与曝气生物滤池出水混合,达标后排放。

2.如权利要求1所述的印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,所述步骤1)中曝气生物滤池饱和的颗粒活性炭的体积为反应釜容积的40%-75%;反应釜中加水使液位上升至有效高度的50%-75%。

3.如权利要求1所述的印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,所述步骤1)中铁粉与饱和颗粒活性炭的质量比为1:5-1:8。

4.如权利要求1所述的印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,所述步骤1)中的加热方式采用蒸汽加热、导热油加热或电加热,加热温度为160-240℃,加热时间为0.5-5h。

5.如权利要求1所述的印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,所述步骤3)铁炭复合材料与其它常规填料混合后投加至曝气生物滤池中作为补充填料,铁炭复合材料占总填料质量的30%-50%。

6.如权利要求1所述的印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,所述步骤4)中水热液进行零价铁类芬顿反应处理的初始pH值为3-5;其中,零价铁采用铁粉,其初始投加量为3-10g/L水热液,并投加质量浓度为30%的H2O2,其投加量为1-5mL/L水热液,处理时间为1-4h;结束后投加NaOH调节pH值为8-9,经过混凝沉淀,上清液与曝气生物滤池出水混合后达标排放,沉淀污泥作为固废外运处置。

说明书

一种印染废水生物炭滤池饱和填料功能化再利用方法

技术领域

本发明涉及一种印染废水生物炭滤池饱和填料功能化再利用方法,属于环保 技术领域。

背景技术

一般纺织工艺流程包括:烧毛、退浆、煮练、漂白、染色、印花、后整理等 工序,印染废水是上述工艺环节产生的废水的总称。实际生产中,印染废水组分 复杂、水质波动大、有机物难降解、可生化性差,常规的处理方法很难使二级生 物处理出水达到排放要求,因而在二级处理基础上发展深度处理工艺是污水厂改 造常用的方法。

目前对于印染废水常用的一种深度处理工艺为曝气生物滤池法。曝气生物滤 池一般是以装填的颗粒状填料如颗粒活性炭(GAC)为载体,在池内进行曝气, 将生物降解与吸附过滤两种反应过程合并在同一处理单元反应器中的处理工艺。 曝气生物滤池最初是以颗粒活性炭的吸附和截留能力去除污水中的有机物,随着 曝气时间的增长,颗粒活性炭表面生长了大量的生物膜,当废水流经时,利用滤 料表面所附生物膜的高浓度活性微生物氧化分解作用以及利用颗粒活性炭粒径 较小的特点,充分发挥微生物的生物絮凝作用、生物膜和填料的物理吸附和截留 作用,实现污染物的高效去,同时达到同步脱氮除磷的效果。在印染废水处理过 程中,随着曝气时间的增长,填料GAC逐渐吸附饱和并且GAC表面的生物膜 不断变厚,为保证BAF高效稳定运行,滤池需要进行反冲洗,目的是释放滤料 上截留的悬浮物、增加生物膜的活性、加快传质过程等,随着反冲洗次数的增加, 部分填料损耗严重,需要进行填料的部分更换,会产生大量富集微生物和有机物 的废弃颗粒活性炭,造成严重的资源浪费。目前对于废弃填料的处理与处置研究 尚少。

发明内容

本发明所要解决的问题是:如何实现印染废水生物炭滤池饱和填料功能化再 利用。

为解决上述问题,本发明采用以下技术方案:

一种印染废水生物炭滤池饱和填料功能化再利用方法,其特征在于,包括以 下步骤:

步骤1):取曝气生物滤池中富集微生物和有机物的饱和颗粒活性炭,将其 投加至水热密闭的反应釜中,投加铁粉,加热进行水热反应;

步骤2):水热反应结束后,待反应釜降至常温,卸料并分离获得铁炭复合 材料和水热液;

步骤3):将铁炭复合材料重新投加至曝气生物滤池中作为填料,用于强化 去除印染废水中的氮磷及有机物,对印染废水起到深度处理作用;

步骤4):对水热液进行零价铁类芬顿反应,去除水热过程中释放到水热液 中的有机物和重金属,处理后的出水与曝气生物滤池出水混合,达标后排放。

优选地,所述步骤1)中曝气生物滤池饱和的颗粒活性炭的体积为反应釜容 积的40%-75%;反应釜中加水使液位上升至有效高度的50%-75%。

优选地,所述步骤1)中铁粉与饱和颗粒活性炭的质量比为1:5-1:8。

优选地,所述步骤1)中的加热方式采用蒸汽加热、导热油加热或电加热, 加热温度为160-240℃,加热时间为0.5-5h。

优选地,所述步骤3)铁炭复合材料与其它常规填料混合后投加至曝气生物 滤池中作为补充填料,铁炭复合材料占总填料质量的30%-50%。

优选地,所述步骤4)中水热液进行零价铁类芬顿反应处理的初始pH值为 3-5;其中,零价铁采用铁粉,其初始投加量为3-10g/L水热液,并投加质量浓度 为30%的H2O2,其投加量为1-5mL/L水热液,处理时间为1-4h;结束后投加NaOH 调节pH值为8-9,经过混凝沉淀,上清液与曝气生物滤池出水混合后达标排放, 沉淀污泥作为固废外运处置。

本发明对产生的饱和颗粒活性炭进行水热碳化处理,在水热碳化过程中加入 适量的铁盐,饱和的颗粒活性炭以及活性炭吸附的有机物和富集的微生物经过水 热碳化形成铁炭复合生物炭材料,水热液经零价铁类芬顿处理后与曝气生物滤池 出水混合后达标排放。经过水热处理饱和的颗粒活性炭再生,且有效利用活性炭 吸附的有机物和富集的微生物,复合材料中的铁盐可以达到对碳材料改性的目 的,并且铁盐可以强化生物处理效果,提高生物脱氮除磷的效果。将铁炭复合材 料返回至曝气生物滤池作为填料,利用其吸附截留作用及后期填料挂膜后的强化 生物降解作用,对印染废水进行深度处理,实现生物炭滤池饱和填料的功能化再 利用。

本发明对曝气生物滤池深度处理过程中产生的大量废弃颗粒活性炭进行水 热碳化处理,在水热过程中投加铁盐,使废弃的颗粒活性炭以及活性炭吸附的有 机物和富集的微生物在水热过程中碳化形成铁炭复合材料,获得的水热产物具有 吸附性能并且复合材料中的铁盐可提高废水的生物处理效果,重新投加至曝气生 物滤池作为填料。水热液经零价铁类芬顿处理后与曝气生物滤池出水混合达标排 放。

与现有技术相比,本发明具有如下有益效果:

(1)本方法充分考虑了颗粒活性炭表面吸附的有机物及富集微生物,将其 同颗粒活性炭共同进行水热处理,除实现颗粒活性炭的再生之外,对表面吸附的 有机物及富集的微生物可实现资源化利用制得生物炭;

(2)本方法水热过程中投加铁粉制备的铁炭复合材料可提高废水的生物处 理效果;

(3)本方法可实现生物炭滤池饱和填料的功能化再利用,将饱和的颗粒活 性炭资源化利用,总体上降低了废水处理的投资及运行成本。