申请日2019.08.29

公开(公告)日2019.11.26

IPC分类号C02F11/00; C02F11/122; C10G1/00; B01J2/10; C02F103/36

摘要

本发明公开了一种含油污泥油品回收及造粒干化装置,主要包括箱体;所述箱体内分隔成上层、中层和下层;所述上层从左至右依次设置破乳区、三相分离区和储油区;所述中层从左至右依次设置第一电机和压滤区;所述下层从左至右依次设置造粒区和搅拌区;所述造粒区下方还设置颗粒区和第二电机;所述储油区下方还设置污水区,本装置结构设计简单、造粒成本低、自动化程度高、颗粒稳定性好、油品回收率高、实现了含油污泥减量化、稳定化、无害化及资源化的目标。

权利要求书

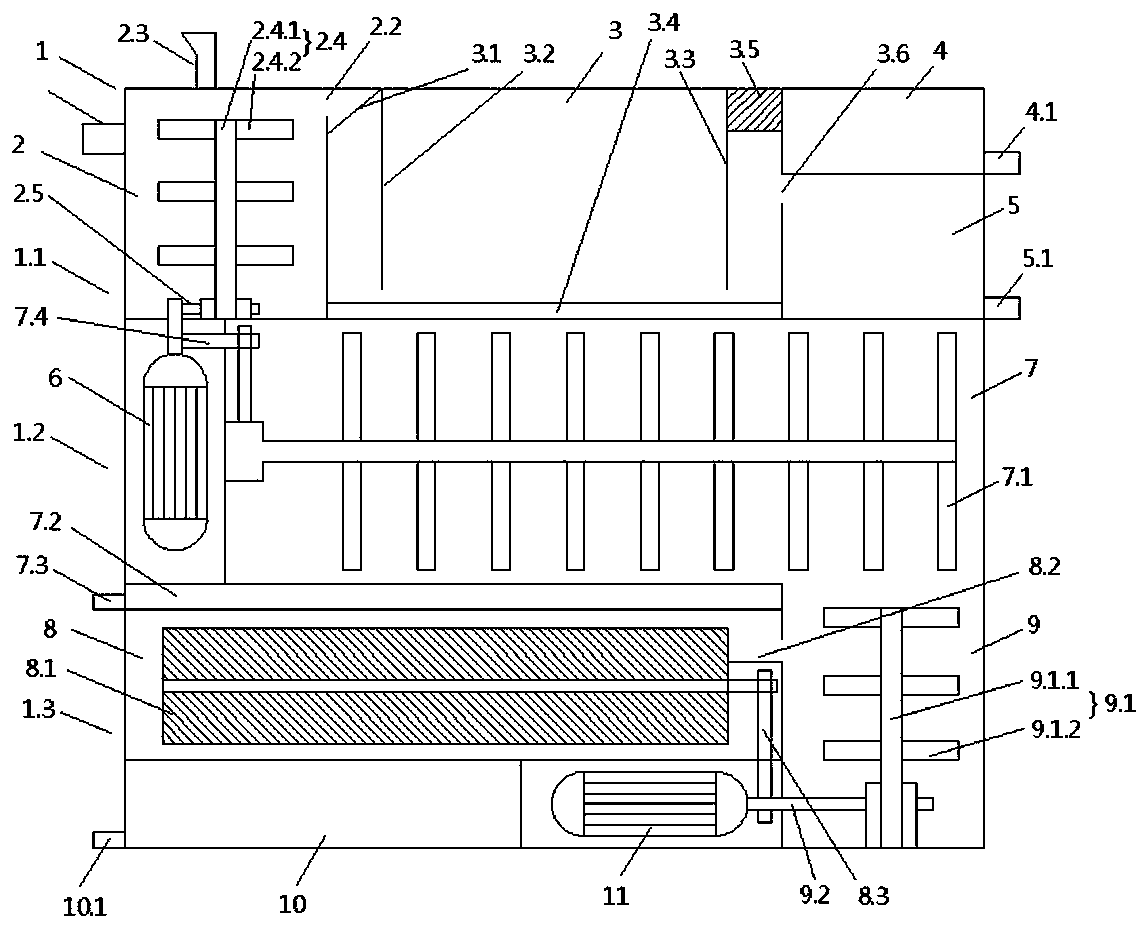

1.一种含油污泥油品回收及造粒干化装置,主要包括箱体;其特征在于:所述箱体内分隔成上层、中层和下层;所述上层从左至右依次设置破乳区、三相分离区和储油区;所述中层从左至右依次设置第一电机和压滤区;所述下层从左至右依次设置造粒区和搅拌区;所述造粒区下方还设置颗粒区和第二电机;所述储油区下方还设置污水区。

2.根据权利要求1所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述破乳区侧壁上部设置含油污泥进口,对向侧壁设置破乳出口,顶部设置破乳剂进口;所述破乳区内设置第一搅拌装置,所述破乳出口与三相分离区连通。

3.根据权利要求2所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述第一搅拌装置主要包括第一搅拌轴和设置在第一搅拌轴上的第一搅拌叶片;所述第一搅拌轴通过第一皮带与第一电机连接。

4.根据权利要求2所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述破乳出口与三相分离区的连通处还设置过滤网。

5.根据权利要求1所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述三相分离区内设置第一档板和第二档板;所述第一档板靠近破乳区,第一档板与三相分离区顶部连接,与三相分离区底部不连接;所述第二档板靠近储油区,第二档板与三相分离区顶部连接,与三相分离区底部不连接;所述三相分离区底部还设置出泥口;所述第二档板与储油区之间还设置撇油器,所述撇油器与储油区连通;所述三相分离区侧壁中部还设置溢水口,所述溢水口与污水区连通,所述污水区侧壁底部还设置第一出水口。

6.根据权利要求1所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述压滤区内设置板框压滤机;所述板框压滤机的进泥口与三相分离区的出泥口连通;所述压滤区底部左侧设置滤液收集区,所述滤液收集区侧壁设置第二出水口;所述压滤区底部右侧与搅拌区顶部连通;所述板框压滤机通过第二皮带与第一电机连接。

7.根据权利要求1所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述搅拌区内设置第二搅拌装置;所述第二搅拌装置包括第二搅拌轴和设置在第二搅拌轴上的第二搅拌叶片,所述第二搅拌轴通过第三皮带与第二电机连接。

8.根据权利要求1所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述造粒区内设置具有快速冷凝效果的造粒机,所述造粒机与搅拌区之间设置污泥传送带;所述造粒机通过第四皮带与第二电机连接,所述造粒机的出粒口与颗粒区连通,所述颗粒区侧壁设置颗粒出口。

9.根据权利要求1所述的一种含油污泥油品回收及造粒干化装置,其特征在于:所述破乳区、三相分离区、储油区和污水区的体积比为3:6:1:2;所述储油区、污水区、压滤区和搅拌区的高度比为1:2:3:3。

说明书

一种含油污泥油品回收及造粒干化装置

技术领域

本发明涉及固体废弃物处置处理领域,尤其涉及一种含油污泥油品回收及造粒干化装置。

背景技术

随着石油工业的快速发展和环境保护标准的日益提升,含油污泥已经被我国列为固体危险废弃物(HW08)。含油废水处理和油田开采过程中产生的含油污泥及其处理处置已经成为一个日益严峻的问题。含油污泥含有多种污染物质且含油率范围一般在5%~45%,若不进行有效处理会造成资源浪费,且严重污染环境,甚至危害人体健康。

我国在含油污泥处理处置方面投入了大量科研经费,开展技术和装备研发工作,并开发了溶剂萃取处理工艺、破乳处理工艺、调质-机械分离工艺、焚烧处理工艺、热解处理工艺、填埋处理工艺和固化处理工艺等处理技术,但由于处理成本及环保要求等原因,我国含油污泥处理能力还有待提高。

污泥造粒是针对固体与液体共存并以固相为主的分散体系,利用分散体系的自粘性(或外加粘结剂)并通过重力、离心力、机械力、挤压、气流冲力等强制方式使固体部分微粒相互粘接、增大形成特定形状和粒度的颗粒。近年来,含油污泥处理处置途径也呈现多样化趋势,尤其减量化、稳定化、无害化和资源化处理处置技术为发展趋势,处理后的含油污泥可作为建筑材料(如铺设路基、制砖、护坡和筑坝等)、生产燃料、制作橡胶填料和吸附材料等,但上述减量化、稳定化、无害化和资源化处理处置途径需要对含油污泥进行除油、脱水处理后再造粒。

中国专利CN108558164A公开了一种防尘防爆含油污泥造粒干化设备,包括造粒舱和干化舱,造粒舱内水平安装有若干辊筒,舱外安装有电机,舱上方开设有进料口,干化舱内部安装有一旋转轴,旋转轴上交替安装有加热小盘和加热大盘,干化舱的下端开设有出料口,侧壁上安装有温度表、压力表和可燃气体浓度检测表。该专利只涉及污泥的造粒和干化,对于含油污泥的除油、脱水并未涉及,因此也没有油品回收工艺;

中国专利CN206069677U公开了一种城市生活污水处理厂剩余污泥干化造粒装置,其结构简单,通过夹层和空腔结构加快污泥干化,通过结构设计,优化污泥颗粒运动路径,提高干化效果;但是该专利未设搅拌装置,造粒过程中污泥易结块导致装置堵塞;

中国专利CN101913750A公开了一种能够安全有效地对污水厂的湿污泥进行处理,便于污泥后续资源化开发利用的装置及方法,该装置包括螺旋挤压颗粒成型机、喷动流化床和干化污泥颗粒料仓组成,初步干燥后的污泥成型颗粒从喷动床下部开口处流入流化床底部,另一部分热气体介质从流化风进气口进入流化床对污泥颗粒进行深度干燥,干燥后的污泥颗粒从流化床底部向上运动到流化床床层表面,最后溢流出流化床,进入干化污泥颗粒仓;该专利处理对象为污水处理厂剩余污泥,其不适合于含油污泥处理处置。

综上,针对现有含油污泥造粒技术及装备不成熟问题,亟需开发新型含油污泥无害化和资源化造粒装置。

发明内容

本发明的目的是克服现有技术的不足,提供一种结构设计简单、造粒成本低、占地面积小、自动化程度高、颗粒稳定性好、油品回收率高,能够实现含油污泥减量化、稳定化、无害化及资源化的处理目标的一种含油污泥油品回收及造粒干化装置。

为实现上述发明目的,本发明的技术方案是:

一种含油污泥油品回收及造粒干化装置,主要包括箱体;所述箱体内分隔成上层、中层和下层;所述上层从左至右依次设置破乳区、三相分离区和储油区;所述中层从左至右依次设置第一电机和压滤区;所述下层从左至右依次设置造粒区和搅拌区;所述造粒区下方还设置颗粒区和第二电机;所述储油区下方还设置污水区。

作为优选,所述破乳区侧壁上部设置含油污泥进口,对向侧壁设置破乳出口,顶部设置破乳剂进口;所述破乳区内设置第一搅拌装置,所述破乳出口与三相分离区连通。

作为优选,所述第一搅拌装置主要包括第一搅拌轴和设置在第一搅拌轴上的第一搅拌叶片;所述第一搅拌轴通过第一皮带与第一电机连接。

作为优选,所述破乳出口与三相分离区的连通处还设置过滤网。

作为优选,所述三相分离区内设置第一档板和第二档板;所述第一档板靠近破乳区,第一档板与三相分离区顶部连接,与三相分离区底部不连接;所述第二档板靠近储油区,第二档板与三相分离区顶部连接,与三相分离区底部不连接;所述三相分离区底部还设置出泥口;所述第二档板与储油区之间还设置撇油器,所述撇油器与储油区连通;所述三相分离区侧壁中部还设置溢水口,所述溢水口与污水区连通,所述污水区侧壁底部还设置第一出水口。

作为优选,所述压滤区内设置板框压滤机;所述板框压滤机的进泥口与三相分离区的出泥口连通;所述压滤区底部左侧设置滤液收集区,所述滤液收集区侧壁设置第二出水口;所述压滤区底部右侧与搅拌区顶部连通;所述板框压滤机通过第二皮带与第一电机连接,所述第一电机与PLC控制系统连接,实现正转与反转交替进行。

作为优选,所述搅拌区内设置第二搅拌装置;所述第二搅拌装置包括第二搅拌轴和设置在第二搅拌轴上的第二搅拌叶片,所述第二搅拌轴通过第三皮带与第二电机连接。

作为优选,所述造粒区内设置具有快速冷凝效果的造粒机,所述造粒机与搅拌区之间设置污泥传送带;所述造粒机通过第四皮带与第二电机连接,所述造粒机的出粒口与颗粒区连通,所述颗粒区侧壁设置颗粒出口。

作为优选,所述破乳区、三相分离区、储油区和污水区的体积比为3:6:1:2;所述储油区、污水区、压滤区和搅拌区的高度比为1:2:3:3。

本发明的有益效果是 :

1、本装置设置在箱体内,充分利用箱体的体积设置成上层、中层和下层;并且按照含油污泥的处理流程,合理划分各功能区,设置各功能区的体积及高度比,因此本装置占地面积小、功能区划分合理,本装置集乳化、三相分离、压滤、造粒于一体,可实现含油污泥的油品回收及含油污泥的造粒,功能齐全;

2、本装置内设置第一搅拌装置和第二搅拌装置,对含油污泥进行充分搅拌,既有助于充分乳化,又可有效避免造粒过程中污泥结块堵塞导致装置停机等问题,从而使得造粒的颗粒稳定性好;

3、本装置可湿进干出,造粒过程中无需额外施加电能或热能对污泥烘干,同时造粒过程中不产生废水和废气等污染物,节能环保;

4、第一电机可同步控制第一搅拌轴和板框压滤机,第二电机可同步控制第二搅拌轴和造粒机,因此本装置设备成本低;

因此,本装置具备结构设计简单、造粒成本低、自动化程度高、颗粒稳定性好、油品回收率高等优点,实现了含油污泥减量化、稳定化、无害化及资源化的处理目标。(发明人潘国强;邓亮)