申请日2020.01.20

公开(公告)日2020.05.08

IPC分类号C02F3/30

摘要

本发明公开了一种基于MBBR的自养脱氮一体化系统及快速启动方法,属于废水生物脱氮技术领域。其解决了现有技术中短程硝化反应器和厌氧氨氧化反应器需分开放置,造成系统占地大、工艺控制复杂等问题。其包括反应池、搅拌装置、曝气装置、总进水管路、总出水管路及排气管路,反应池包括反应池主体,反应池主体的内腔布置有第一反应池和第二反应池,第一反应池位于上方,第二反应池位于下方,在第一反应池和第二反应池之间设置有隔离板。本发明将短程硝化和厌氧氨氧化或CANON耦合组成一体化装置,可根据系统运行情况对厌氧氨氧化区进行曝气实现该区域表现CANON功能,本发明具有占地少、接种比例小、启动快、脱氮负荷高、抗冲击性强等优点。

权利要求书

1.一种基于MBBR的自养脱氮一体化系统,其包括反应池、搅拌装置、曝气装置、总进水管路、总出水管路及排气管路,其特征在于:

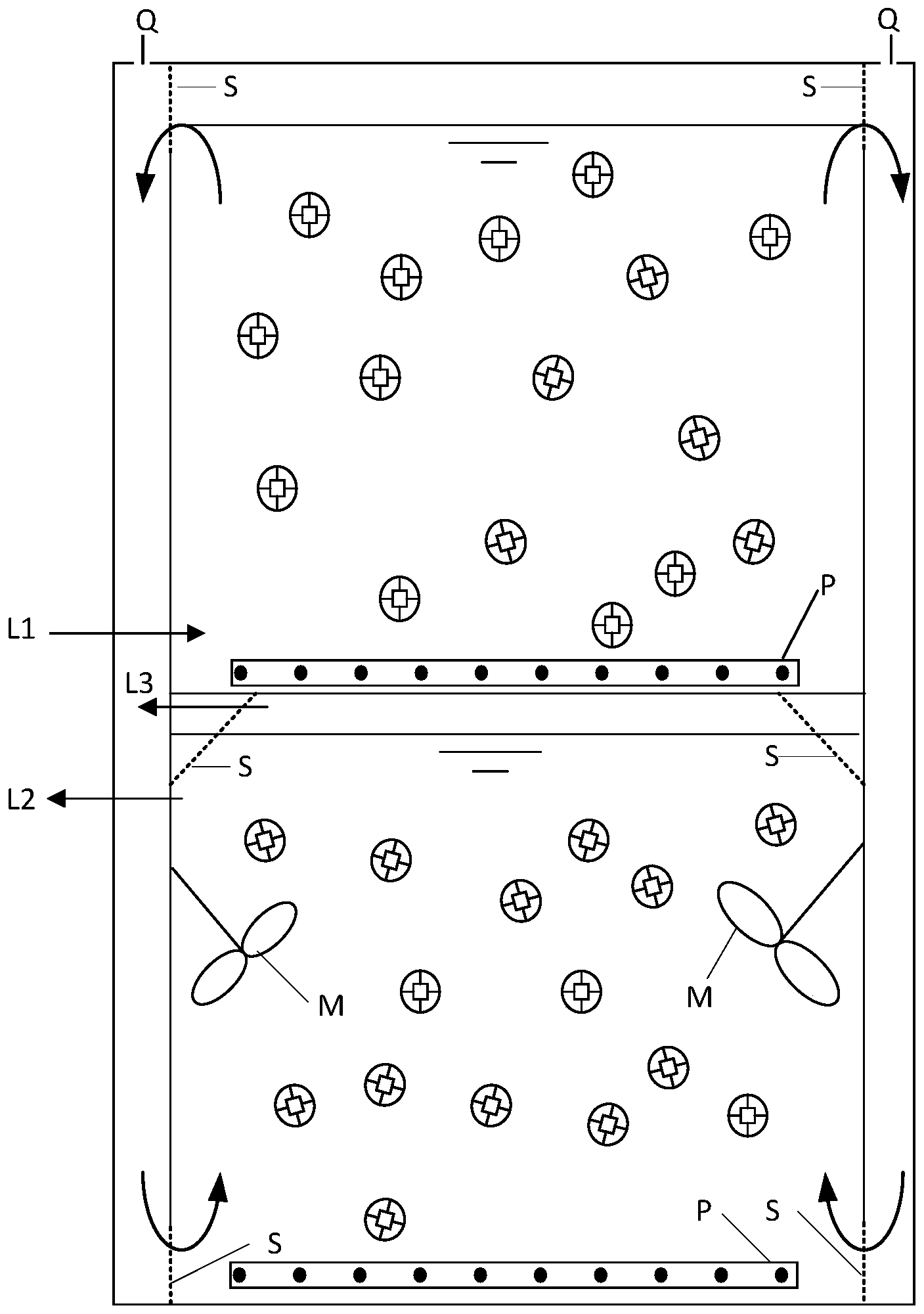

所述的反应池包括反应池主体,所述的反应池主体的内腔被水平排布的隔离板分隔为两个反应池,分别是第一反应池和第二反应池,所述的第一反应池位于上方,所述的第二反应池位于下方;

所述的第一反应池的池壁、第二反应池的池壁与所述的反应池主体的外壁分别保留一定的距离作为过水渠,过水渠上部设置有过水渠出气孔;

所述的第一反应池的上部与所述的反应池主体的上部保留一定距离作为第一反应池出水渠,所述的第一反应池的下部设置有第一反应池进水口;

在所述的第二反应池下部和上部分别设置有第二反应池进水口和第二反应池出水口。

2.根据权利要求1所述的一种基于MBBR的自养脱氮一体化系统,其特征在于:在所述的第一反应池出水渠、第一反应池进水口处、第二反应池进水口和第二反应池出水口处均布置有拦截筛网。

3.根据权利要求2所述的一种基于MBBR的自养脱氮一体化系统,其特征在于:所述的搅拌装置指位于所述的第二反应池内的潜水搅拌器,所述的曝气装置指位于所述的第一反应池底部和第二反应池底部的曝气管。

4.根据权利要求3所述的一种基于MBBR的自养脱氮一体化系统,其特征在于:所述的第一反应池进水口连接穿过所述过水渠的总进水管路,所述的第二反应池出水口连接穿过所述过水渠的总出水管路,在所述的第二反应池出水口处还连接有通入所述的过水渠的第二反应池排气管路。

5.根据权利要求1-4任一项所述的一种基于MBBR的自养脱氮一体化系统的快速启动方法,其特征在于,依次包括以下步骤:

a、启动准备,在第一反应池和第二反应池内均投加悬浮载体,填充率20%-67%;第一及第二反应池内均接种普通活性污泥,接种后第一反应池和第二反应池内污泥浓度为3-5g/L;

b、亚硝化启动,连续进水,第一反应池内的曝气装置开启,第二反应池内的搅拌装置开启,控制第一反应池DO在2.0-3.0mg/L,曝气强度>4m3/(m2·h);控制第二反应池内的搅拌装置转速为20-30r/min,运行至第一反应池和第二反应池内污泥浓度<0.5g/L;连续进水,运行直至第一反应池内氨氧化容积负荷>1.0kgN/(m3·d),进入下一步;

c、厌氧氨氧化启动,向第二反应池接种成熟的厌氧氨氧化悬浮载体,接种率为3-5%,向第一反应池内连续进水;第一反应池控制DO在1.0-2.5mg/L,曝气强度>2.0m3/(m2·h);第二反应池控制搅拌装置转速为20-30r/min;运行直至第二反应池的TN去除容积负荷>1.0kgN/(m3·d),进入下一步;

d、自养脱氮稳定运行,连续进水,第一反应池控制DO在2.0-3.0mg/L,曝气强度>4m3/(m2·h),第二反应池控制搅拌装置转速30-45r/min,其出水经总出水管路排出;当第一反应池出水亚氮/氨氮≤1.2,第一反应池控制DO在2.0-3.0mg/L,曝气度>4m3/(m2·h),第二反应池曝气装置开启,控制DO在0.5~1.0mg/L,曝气强度>2m3/(m2·h),控制搅拌装置转速30-45r/min,其出水经总出水管路排出。

说明书

基于MBBR的自养脱氮一体化系统及快速启动方法

技术领域

本发明涉及废水生物脱氮技术领域,具体涉及一种基于MBBR的自养脱氮一体化系统及快速启动方法。

背景技术

目前,随着对氮转化的深入认识,增大生物脱氮的应用性,研究者们提出了新的生物脱氮方式,如部分短程硝化-厌氧氨氧化(PN/A),与传统生物脱氮技术相比,该方法短程硝化将氨氮氧化成亚氮,节约了约60%的氧需求,有效降低了能耗及投资费用;厌氧氨氧化过程以铵盐作为电子供体,以亚硝酸盐作为电子受体,使得氨氮与亚氮结合形成氮气,无需外加碳源,节约处理成本。该方法具有高效处理效果、节约能耗、降低成本、减少污泥产量、无需外加碳源的优点,从而受到越来越多的青睐,

目前PN/A生物脱氮方法主要分为2段式工艺,即将二个反应设置在2个反应器内串联运行,具有操作简单、运行方便、工艺参数易控制等优点,但是由于双反应器分开运行,使得2段式处理工艺存在占地大,工艺流程复杂的缺点。

现有技术相关方面的研究报道主要有:

CN110436631A公布了一种反硝化-亚硝化-厌氧氨氧化组合装置及废水处理办法,其包括顺序串联的原水池、反硝化反应器、反硝化出水池、亚硝化反应器、出水沉淀池、厌氧氨氧化反应器、厌氧氨氧化出水池和回流池。该装置由多个反应器串联,且每个反应器均设置出水池,在实际工程应用中,造成工艺流程复杂,占地大的缺点。

CN110563271A公布了一种短程硝化-厌氧氨氧化耦合反硝化实现城市生活污水深度脱氮的装置与方法,其包括了顺序串联的原水箱、反硝化除磷-短程硝化生物膜反应器、第一中间水箱、厌氧氨氧化反应器。该方法设置了反硝化除磷-短程硝化生物膜反应器和厌氧氨氧化反应器串联,占地面积较大。

CN110436704A公布了一种基于厌氧氨氧化的城市污水处理升级改造工艺,其装置包括进水箱、推流式反应器、沉淀池顺序串联,推流式反应器又由好氧区Ⅰ、内置式沉淀池、好氧区Ⅱ、选择性曝气池、缺氧池、好氧区Ⅲ串联组成。所述的推流式反应器好氧区底部均设置风机,缺氧区及选择性曝气池均设置搅拌装置,在实际工程应用中造成工艺流程复杂,占地大,分级控制等缺点。

CN110104903A介绍了一种一体化短程硝化厌氧氨氧化设备及其处理工艺,其装置包括反应器主体,曝气装置、气/液分离槽、三相分离装置、气提回流装置等组成部分,反应器主体包括逆时针顺序串联的好氧区、缺氧区、厌氧氨氧化区和沉淀区,污水经过全程自养脱氮功能区完成脱氮,污泥沉淀后经气提回流再次进入反应器。该装置为一体化脱氮装置,虽节省占地,但是利用活性污泥和固定床填料进行自养脱氮反应,需要污泥回流,固定床填料也需定期进行反冲洗。

通过以上现有工艺方法研究发现:现有技术中短程硝化反应器和厌氧氨氧化反应具有占地面积大的缺点,且多采用活性污泥系统,其出水需经二沉池,具有占地大或需反冲洗的缺点,所以急需一种操作简便、占地节约基于MBBR的自养脱氮一体化系统。

发明内容

本发明的目的在于提供一种基于MBBR的自养脱氮一体化系统及快速启动方法,通过先启动短程硝化后接种启动厌氧氨氧化或CANON实现自养脱氮系统的快速启动,其占地面积小、启动快、脱氮负荷高。

本发明的任务之一在于提供一种基于MBBR的自养脱氮一体化系统,其采用了以下技术方案:

一种基于MBBR的自养脱氮一体化系统,其包括反应池、搅拌装置、曝气装置、总进水管路、总出水管路及排气管路,所述的反应池包括反应池主体,所述的反应池主体的内腔布置有第一反应池和第二反应池,所述的第一反应池位于上方,所述的第二反应池位于下方,所述的第一反应池和第二反应池的底面形状及底面积相同,在所述的第一反应池和第二反应池之间设置有隔离板;

所述的第一反应池的池壁、第二反应池的池壁与所述的反应池主体的外壁分别保留一定的距离作为过水渠,过水渠上部设置有过水渠出气孔;

所述的第一反应池的上部与所述的反应池主体的上部保留一定距离作为第一反应池出水渠,所述的第一反应池的下部设置有第一反应池进水口;

在所述的第二反应池下部和上部分别设置有第二反应池进水口和第二反应池出水口。

作为本发明的一个优选方案,在所述的第一反应池出水渠、第一反应池进水口处、第二反应池进水口和第二反应池出水口处均布置有拦截筛网。

作为本发明的另一个优选方案,所述的搅拌装置指位于所述的第二反应池内的潜水搅拌器,所述的曝气装置指位于所述的第一反应池底部和第二反应池底部的曝气管。

进一步的,所述的第一反应池进水口连接穿过所述过水渠的总进水管路,所述的第二反应池出水口连接穿过所述过水渠的总出水管路,在所述的第二反应池出水口处还连接有通入所述的过水渠的第二反应池排气管路。

本发明的另一任务在于提供上述一种基于MBBR的自养脱氮一体化系统的快速启动方法,依次包括以下步骤:

a、启动准备,在第一反应池和第二反应池内均投加悬浮载体,填充率20%-67%;第一及第二反应池内均接种普通活性污泥,接种后第一反应池和第二反应池内污泥浓度为3-5g/L;

b、亚硝化启动,连续进水,第一反应池内的曝气装置开启,第二反应池内的搅拌装置开启,控制第一反应池DO在2.0-3.0mg/L,曝气强度>4m3/(m2·h);控制第二反应池内的搅拌装置转速为20-30r/min,运行至第一反应池和第二反应池内污泥浓度<0.5g/L;连续进水,运行直至第一反应池内氨氧化容积负荷>1.0kgN/(m3·d),进入下一步;

c、厌氧氨氧化启动,向第二反应池接种成熟的厌氧氨氧化悬浮载体,接种率为3-5%,向第一反应池内连续进水;第一反应池控制DO在1.0-2.5mg/L,曝气强度>2.0m3/(m2·h);第二反应池控制搅拌装置转速为20-30r/min;运行直至第二反应池的TN去除容积负荷>1.0kgN/(m3·d),进入下一步;

d、自养脱氮稳定运行,连续进水,第一反应池控制DO在2.0-3.0mg/L,曝气强度>4m3/(m2·h),第二反应池控制搅拌装置转速30-45r/min,其出水经总出水管路排出;当第一反应池出水亚氮/氨氮≤1.2,第一反应池控制DO在2.0-3.0mg/L,曝气度>4m3/(m2·h),第二反应池曝气装置开启,控制DO在0.5~1.0mg/L,曝气强度>2m3/(m2·h),控制搅拌装置转速30-45r/min,其出水经总出水管路排出。

本发明一种基于MBBR的自养脱氮一体化系统的工作原理为:

利用自养脱氮一体化系统,可有效节省占地、运行操作简单;利用纯膜MBBR工艺加载自养脱氮工艺,无需碳源即可实现总氮的高负荷处理,使功能微生物富集于MBBR悬浮载体,无需外加二沉池及膜分离技术,节约占地、避免二次清洗;通过控制一体化系统上部的第一反应池DO和位于一体化系统下部的第二反应池搅拌速率以及曝气强度,保证总出水氨氮达标;当进水出现波动时,一体化系统上部的第一反应池不能达到预期要求,可开启一体化系统下部的第二反应池底部的穿孔曝气进行CANON反应,保障总出水氨氮稳定达标。

与现有技术相比,本发明带来了以下有益技术效果:

1)本发明一种基于MBBR的自养脱氮一体化系统,将短程硝化和厌氧氨氧化或CANON集成于一体化装置,有效节省占地,降低投资运行成本。

2)节能降耗,主要脱氮过程由传统硝化反硝化转变为自养脱氮技术,可节约60%曝气费用和100%的外投碳源,脱氮不受进水C/N限制,适合高氨氮污水处理。

3)运行灵活,对比活性污泥工艺无需设置污泥回流及二沉池、相比固定床工艺无需反冲洗,运行较为简单。

4)抗冲击性强,悬浮载体对功能微生物的强化富集使得系统具有较强的抗冲击性能。(发明人韩文杰;吴迪;王书波;周浩然;李振;李志伟)