申请日2020.03.09

公开(公告)日2020.06.05

IPC分类号C02F3/30

摘要

本发明公开了一种基于三相分离的厌氧好氧污水处理方法,第一步,先建立一体化污水处理设备;第二步,将活性污泥置于一体化污水处理设备的厌氧区、好氧区和三相分离沉淀区内;第三步,通过布水器向厌氧区内连续通入污水,第四步,将三相分离沉淀区获得的上清液一部分混入厌氧区的污水中,剩余部分向外排出。基于三相分离的厌氧好氧污水处理方法通过提高功能集成度大大缩小了设备占地面积,同时合理布局功能区域分布减少了机电设备的依赖程度,并有效实施引导气体以解决污泥上浮、跑尼的问题,最终获得体积小、能耗低、污水处理效率高的技术效果。

权利要求书

1.一种基于三相分离的厌氧好氧污水处理方法,其特征在于:

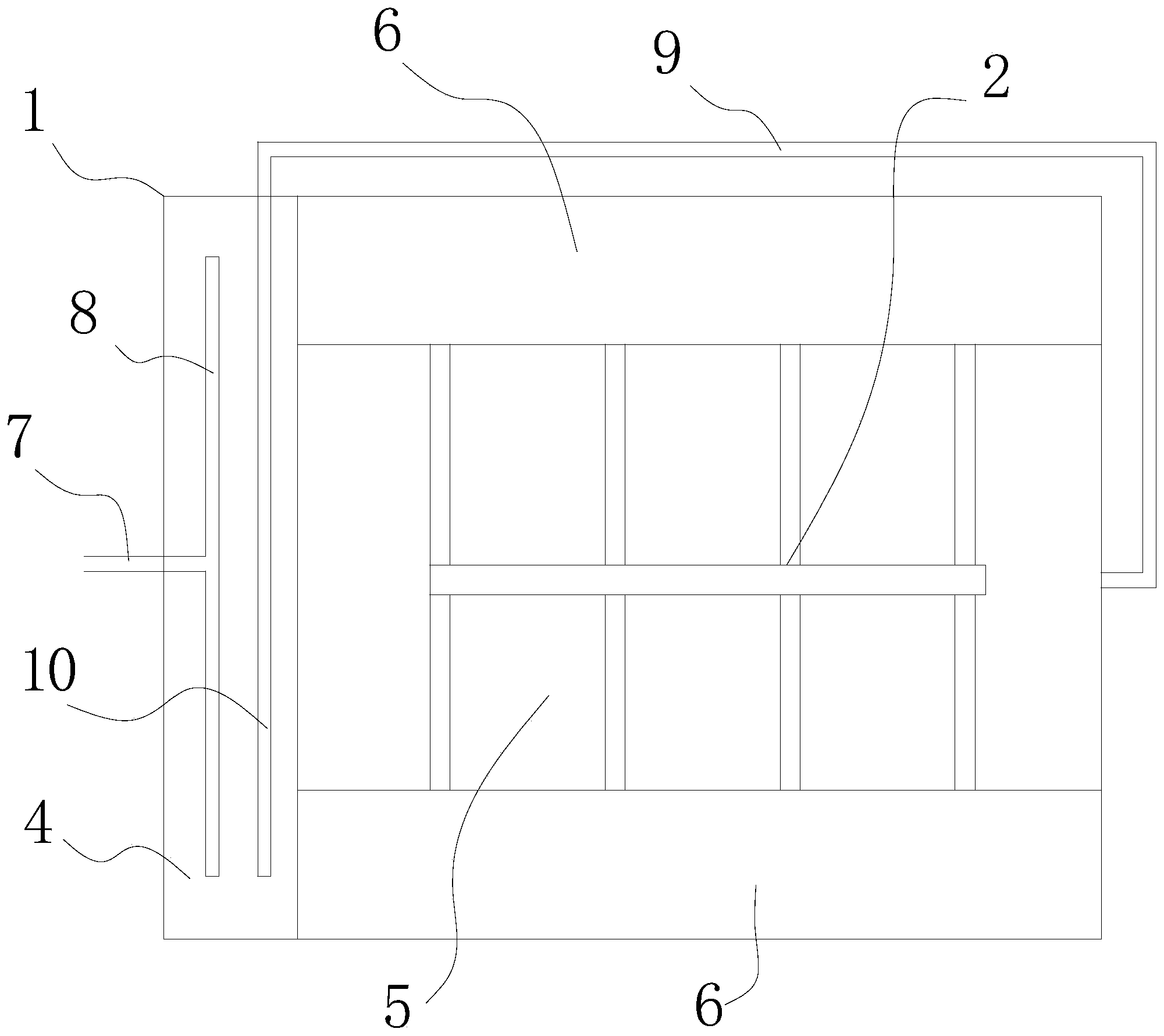

第一步,先建立一体化污水处理设备,该一体化污水处理设备包括壳体(1)、进水部件、消化液回流部件、曝气管(2)、斜管填料(3),所述壳体(1)呈长方体状,所述壳体(1)内部设有厌氧区(4)、好氧区(5)和三相分离沉淀区(6),所述厌氧区(4)与好氧区(5)连通、所述好氧区(5)与三相分离沉淀区(6)连通,所述进水部件包括进水管(7)和布水器(8),所述布水器(8)为笔直的管状结构,所述进水管(7)固定在壳体(1)上,所述进水管(7)的一端位于壳体(1)外部、进水管(7)的另一端位于厌氧区(4)内,所述进水管(7)与布水器(8)连接且连通,所述布水器(8)位于厌氧区(4)内,所述布水器(8)上设有出水孔,所述曝气管(2)分布在好氧区(5)内,所述好氧区(5)的两侧各分布有一个三相分离沉淀区(6),所述消化液回流部件包括回流泵、消化液回流管(9)、布泥器(10),所述回流泵固定在好氧区(5)内,所述消化液回流管(9)位于壳体(1)外部,所述消化液回流管(9)的一端穿过壳体(1)并与回流泵连接,所述布泥器(10)为管状结构,所述布泥器(10)上设有通孔,所述布泥器(10)位于厌氧区(4)内,所述布泥器(10)的一端穿过壳体(1)并与消化液回流管(9)的另一端连接,所述壳体(1)在三相分离沉淀区(6)设有斜板(11)、挡泥板(12)、扰流板(13),所述斜板(11)倾斜于挡泥板(12),所述挡泥板(12)处于竖直状态,所述挡泥板(12)与斜板(11)之间分开,所述扰流板(13)倾斜于斜板(11),所述扰流板(13)也倾斜于挡泥板(12),所述扰流板(13)与斜板(11)之间分开,所述扰流板(13)与挡泥板(12)之间分开,所述扰流板(13)与挡泥板(12)之间的距离小于斜板(11)与挡泥板(12)之间的距离,所述斜管填料(3)位于三相分离沉淀区(6)内部,所述壳体(1)在三相分离沉淀区(6)的顶部设有出水堰,所述壳体(1)在出水堰处设有出水口,所述出水孔分布在布水器(8)的两侧,所述布水器(8)两侧的出水孔错位分布,所述厌氧区(4)内设有组合填料,所述三相分离沉淀区(6)的顶部与厌氧区(4)的顶部通过通孔连通;

第二步,将活性污泥置于厌氧区(4)、好氧区(5)和三相分离沉淀区(6)内;

第三步,通过布水器(8)向厌氧区(4)内连续通入污水,污水依次流入厌氧区(4)、好氧区(5)和三相分离沉淀区(6),曝气管(2)连通外部气源并向好氧区(5)内通入空气,控制厌氧区(4)内的溶解氧含量在0.2-0.5mg/L,控制好氧区(5)溶解氧含量在1-5mg/L,控制活性污泥与污水混合后的活性污泥浓度在1000-10000mg/L,控制三相分离沉淀区(6)获得上清液的溶解氧含量低于0.5mg/L,好氧区(5)内的混合液通过消化液回流部件进入厌氧区(4)内;

第四步,将三相分离沉淀区(6)获得的上清液一部分混入厌氧区(4)的污水中,剩余部分向外排出。

2.根据权利要求1所述基于三相分离的厌氧好氧污水处理方法,其特征在于:所述好氧区(5)内通过消化液回流部件进入厌氧区(4)内的混合液是进入厌氧区(4)的污水的75%-300%。

3.根据权利要求1所述基于三相分离的厌氧好氧污水处理方法,其特征在于:所述活性污泥的质量是壳体(1)内部的污水的75%-150%。

说明书

一种基于三相分离的厌氧好氧污水处理方法

技术领域

本发明涉及一种基于三相分离的厌氧好氧污水处理方法。

背景技术

现有技术中,污水处理一体化工艺是针对我国城镇污水有机物负荷较低、氮和磷浓度较高的特点,研发的节能型城镇污水生物处理技术。通过几年的工程应用完善与发展,该技术已经成为适合城镇污水处理的成熟技术。然而在实际应用中存在明显缺陷,主要表现为生化池后端单独需配置沉淀池,占地面积大;二次沉淀池需配备污泥回流泵,甚至有些需配备刮泥机,造成能耗高、设备维护力度大且存在设备故障、维护不及时而带来的污水水质超标的隐患;以及沉淀池存在底部污泥发生反硝化或好氧池末端氧气进入沉淀池出现污泥上浮、跑泥现象,从而导致磷、悬浮物去除效率低的问题。

发明内容

本发明要解决的技术问题是如何提高工艺集成度来提高处理效率,由此得到一种基于三相分离的厌氧好氧污水处理方法。

为解决上述技术问题,本发明采用如下技术方案:该基于三相分离的厌氧好氧污水处理方法,

第一步,先建立一体化污水处理设备,该一体化污水处理设备包括壳体、进水部件、消化液回流部件、曝气管、斜管填料,所述壳体呈长方体状,所述壳体内部设有厌氧区、好氧区和三相分离沉淀区,所述厌氧区与好氧区连通、所述好氧区与三相分离沉淀区连通,所述进水部件包括进水管和布水器,所述布水器为笔直的管状结构,所述进水管固定在壳体上,所述进水管的一端位于壳体外部、进水管的另一端位于厌氧区内,所述进水管与布水器连接且连通,所述布水器位于厌氧区内,所述布水器上设有出水孔,所述曝气管分布在好氧区内,所述好氧区的两侧各分布有一个三相分离沉淀区,所述消化液回流部件包括回流泵、消化液回流管、布泥器,所述回流泵固定在好氧区内,所述消化液回流管位于壳体外部,所述消化液回流管的一端穿过壳体并与回流泵连接,所述布泥器为管状结构,所述布泥器上设有通孔,所述布泥器位于厌氧区内,所述布泥器的一端穿过壳体并与消化液回流管的另一端连接,所述壳体在三相分离沉淀区设有斜板、挡泥板、扰流板,所述斜板倾斜于挡泥板,所述挡泥板处于竖直状态,所述挡泥板与斜板之间分开,所述扰流板倾斜于斜板,所述扰流板也倾斜于挡泥板,所述扰流板与斜板之间分开,所述扰流板与挡泥板之间分开,所述扰流板与挡泥板之间的距离小于斜板与挡泥板之间的距离,所述斜管填料位于三相分离沉淀区内部,所述壳体在三相分离沉淀区的顶部设有出水堰,所述壳体在出水堰处设有出水口,所述出水孔分布在布水器的两侧,所述布水器两侧的出水孔错位分布,所述厌氧区内设有组合填料,所述三相分离沉淀区的顶部与厌氧区的顶部通过通孔连通;

第二步,将活性污泥置于厌氧区、好氧区和三相分离沉淀区内;

第三步,通过布水器向厌氧区内连续通入污水,污水依次流入厌氧区、好氧区和三相分离沉淀区,曝气管连通外部气源并向好氧区内通入空气,控制厌氧区内的溶解氧含量在0.2-0.5mg/L,控制好氧区溶解氧含量在1-5mg/L,控制活性污泥与污水混合后的活性污泥浓度在1000-10000mg/L,控制三相分离沉淀区获得上清液的溶解氧含量低于0.5mg/L,好氧区内的混合液通过消化液回流部件进入厌氧区内;

第四步,将三相分离沉淀区获得的上清液一部分混入厌氧区的污水中,剩余部分向外排出。

本技术方案中壳体内部合理集成了一个厌氧区、一个好氧区和两个三相分离沉淀区,使得壳体内部功能区集一体设置,从而有效减少占地面积。三相分离沉淀区内部所具有三相分离沉淀功能,使得该设备结构得到简化、功能实用稳定,使用过程中无需配备其它刮泥机、污泥泵等机电设备,因此所需能耗较小,设备长期运行费用低。三相分离沉淀功能既能加强设备污水处理能力的稳定性,还可以基于扰流板与挡泥板之间的区域来引导气体的外排回到好氧区,尽可能的减少气体流入三相分离沉淀区;三相分离沉淀区底部连通好氧区,分离后的污泥直接进入好氧区,底部污泥不会因为厌氧而发生反硝化,从而有效遏制因气体上浮以及污泥反硝化而导致的污泥上浮、跑泥的问题;还有效克服了现有技术中由于污泥上浮导致跑泥而带来出水的悬浮物、TP总磷去除率不高的缺点。该污水处理系统接水接电后便可直接运行,无需再进行现场的物料投放、流量配置,简化了使用流程,提高总体使用效率。

为了保持厌氧区的微生物数量,好氧区内通过消化液回流部件进入厌氧区内的混合液是进入厌氧区的污水的75%-300%。

同样为了保持厌氧区的微生物数量,活性污泥的质量是壳体内部的污水的75%-150%。

本发明采用上述技术方案:基于三相分离的厌氧好氧污水处理方法通过提高功能集成度大大缩小了设备占地面积,同时合理布局功能区域分布减少了机电设备的依赖程度,并有效实施引导气体以解决污泥上浮、跑尼的问题,最终获得体积小、能耗低、污水处理效率高的技术效果。(发明人徐红梅;何起利;韦星任;施猛猛;谢靖宇)