申请日2020.02.13

公开(公告)日2020.06.09

IPC分类号C02F9/08; C02F101/32

摘要

本发明提供了一种船舶含油污水的油水分离方法,该方法包括以下步骤:对船舶含油污水进行调节及升温处理,使含油污水的水质、水量得到均质和均量,水温提高至35‑45℃;将经过调节处理的出水与辅助破乳剂混合进行超声破乳处理,使污水中的乳化油失稳析出;将经过超声破乳处理的出水进行油水分离处理,分离出油和污水;将分离出的油进行深度脱水处理,得到回收油,完成对船舶含油污水的油水分离处理。处理后的回收油含水率<2%;处理后分离出的污水的水温35℃,pH值为6‑9,油含量≤100mg/L,COD≤3000mg/L,悬浮物≤100mg/L,经过本发明处理后的船舶含油污水,具有油回收率高、含水率低的特点,出水水质指标满足污水场进水要求。

权利要求书

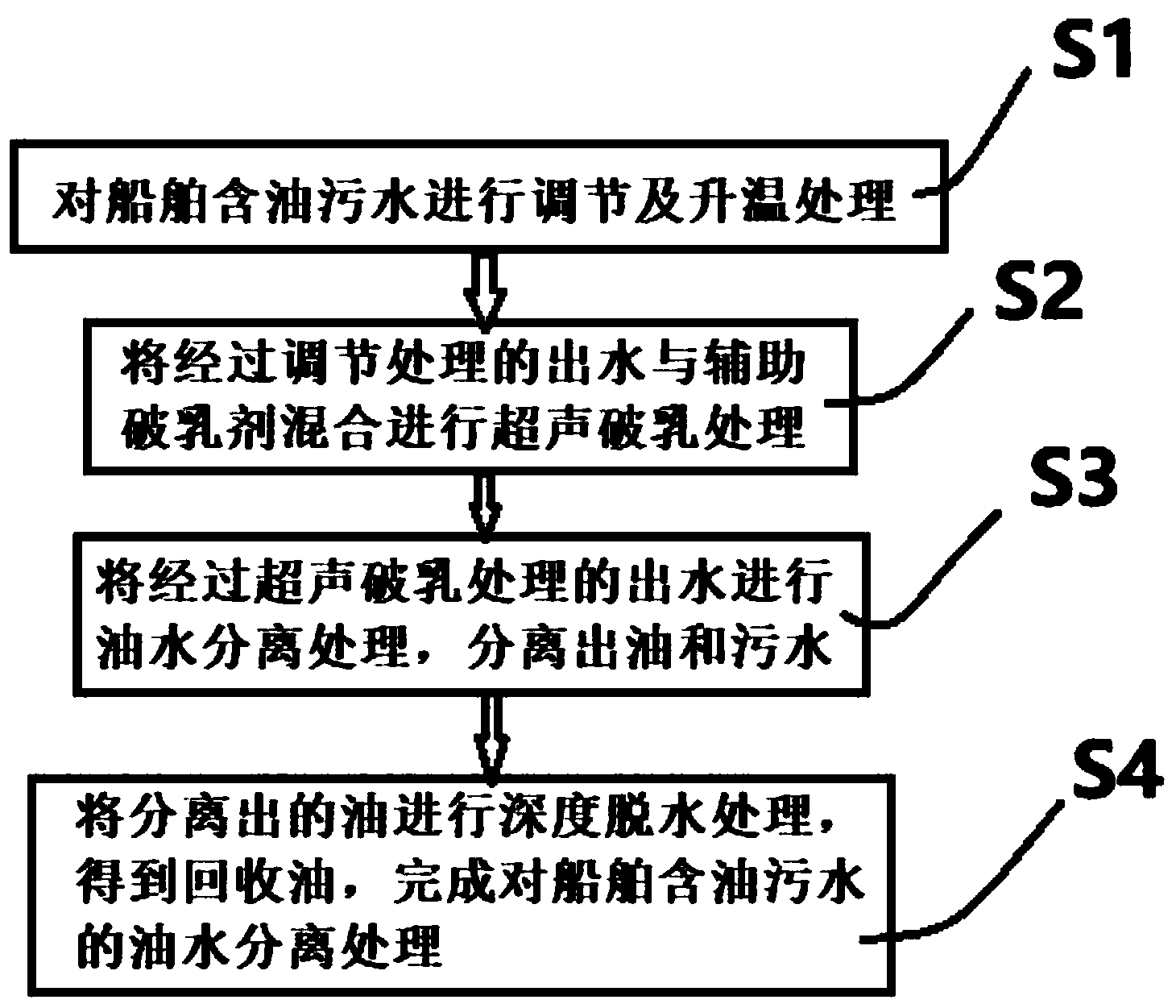

1.一种船舶含油污水的油水分离方法,其特征在于,该方法包括以下步骤:

S1、通过调节处理设备对船舶含油污水进行调节处理,使船舶含油污水水质和水量达到均质和均量,水温为35-45℃,时间为5-30min;

S2、采用药剂投配设备投加辅助破乳剂,将经过调节处理的出水与其混合,通过超声破乳设备进行超声破乳处理,使污水中的乳化油失稳析出;

S3、将经过超声破乳处理的出水,通过油水分离器进行油水分离处理,分离出油及污水,分离出的污水的pH值为6-9,油含量≤100mg/L,COD≤3000mg/L,悬浮物≤100mg/L;

S4、将经过油水分离处理后分离出的油进行深度脱水处理,完成对船舶含油污水的油水分离处理,得到的回收油含水率<2%。

2.根据权利要求1所述的船舶含油污水的油水分离方法,其特征在于,在所述步骤S1中,所述调节处理的污水水力停留时间为24h-72h。

3.根据权利要求2所述的船舶含油污水的油水分离方法,其特征在于,在所述步骤S2中,所述辅助破乳剂为无机电解质或有机化合物,所述无机电解质包括氯化铝、硫酸铝和聚合氯化铝,所述有机化合物包括苯磺酸钠和分子量为700-1200万的阳离子聚丙烯酰胺;所述无机电解质的含量为50-200mg/L;所述有机化合物的含量为2-20mg/L。

4.根据权利要求3所述的船舶含油污水的油水分离方法,其特征在于,在所述步骤S2中,所述超声破乳处理的的水力停留时间为10min-50min;所述超声破乳处理的超声频率为30KHz-100KHz。

5.根据权利要求4所述的船舶含油污水的油水分离方法,其特征在于,在所述步骤S3中,所述油水分离处理含有静置分离的过程;静置分离处理的时间为1h-4h。

6.根据权利要求5所述的船舶含油污水的油水分离方法,其特征在于,在所述步骤S4中,所述油的深度脱水处理含有油在储罐中储存静置的过程,其储存静置时间为24h-72h。

说明书

一种船舶含油污水的油水分离方法

技术领域

本发明涉及污水处理技术领域,特别是涉及一种船舶含油污水的油水分离方法。

背景技术

对于沿海炼油企业,成品油及原油的运输主要以船舶为主,船舶产生的含油污水包括船舶油舱压载水、油船洗舱水、机舱含油舱底水以及海洋船舶溢油漏油事故中应急收集的高浓度含油含盐污水等,该污水属于高浓度含油含盐污水,主要含有浮油、分散油、乳化油、溶解油、悬浮物以及其它溶解性的污染物,具有油含量高、溶解性污染物浓度高、波动大等特点,若不能有效处理,既浪费了资源或降低了资源价值,也会对污水处理系统造成较大影响。

现有的船舶含油污水油水分离方法中油污染物含量高,且含有一部分固体杂质。所含的油大部分油为浮油、分散油、乳化油和少量的溶解油,对于浮油和分散油较易处理,通过常规的油水分离手段即可去除。但是,污水中的乳化油是以胶体状态存在的,若要取得理想的油水分离效果,含油污水的破乳至关重要。现有的破乳方法主要是通过加热、投加破乳剂实现的,将含油污水通过蒸汽加热到70-80℃,投加大量的有机破乳剂,经过油水分离后,得到的油含水率高、品质差,作为污油处理;分离出的污水温度高、水质恶劣,需再次降温才勉强进行后续的生化处理。现有方法存在能耗高、效果差、后续处理困难等问题,为此,开发一种能耗低、回收油品质好、有利于污水后续处理的油水方法很有必要。

发明内容

本发明的目的是提供一种船舶含油污水的油水分离方法,该方法可显著去除该类污水中的含油量,提高污水的可生化性能,保证与其它污水混合处理时的稳定运行。

为了实现上述技术目的,本发明提供了一种船舶含油污水的油水分离方法,该分离方法包括以下步骤:

步骤S1、通过调节处理设备对船舶含油污水进行调节处理,使船舶含油污水水质和水量达到均质和均量,水温控制在35-45℃,调节处理的时间为5-30min;调节处理具有收油功能,用于收集船舶含油污水的上层油;

步骤S2、采用药剂投配设备投加辅助破乳剂,将经过调节处理的出水与其混合,然后通过超声破乳设备进行超声破乳处理,使污水中的乳化油失稳凝聚并析出,去除污水中的乳化油;

步骤S3、将经过超声破乳处理的出水,通过油水分离器进行油水分离处理,分离出油及污水,分离出的污水的pH值为6-9,油含量≤100mg/L,COD≤3000mg/L,悬浮物≤100mg/L,降低了油中的含水率;

步骤S4、将经过油水分离处理后分离出的油,通过脱水器进行深度脱水处理,完成对船舶含油污水的油水分离处理,得到的回收油含水率<2%。

进一步地,所述步骤S1中,所述调节处理的污水水力停留时间为24h-72h。

进一步地,所述步骤S2中,所述辅助破乳剂为无机电解质或有机化合物,所述无机电解质包括氯化铝、硫酸铝和聚合氯化铝,所述有机化合物包括苯磺酸钠和分子量为700-1200万的阳离子聚丙烯酰胺;所述无机电解质的含量为50-200mg/L;所述有机化合物的含量为2-20mg/L,为了更好的分离污水和油。

进一步地,所述步骤S2中,所述超声破乳处理的水力停留时间为10min-50min;所述超声破乳处理的超声频率为30KHz-100KHz。

进一步地,所述步骤S3中,所述油水分离处理含有静置分离的过程;静置分离处理的时间为1h-4h,目的为了更好降低油中的含水率。

进一步地,所述步骤S4中,所述油的深度脱水处理含有油在储罐中储存静置的过程,其储存静置时间为24h-72h。

相比于现有技术:

船舶含油污水经过本发明的分离方法处理,收集了船舶含油污水的上层油,污水中的乳化油失稳凝聚并析出,去除污水中的乳化油;降低了油中的含水率;使得出水主要水质指标达到综合污水场进水要求:pH值为6-9,油含量≤100mg/L,COD≤3000mg/L,悬浮物≤100mg/L,经济有效,只需要少量的辅助破乳剂,以电能作为主要的能耗,运行费用低、处理效果佳,更为绿色环保。(发明人吴骏腾)