申请日 20190403

公开(公告)日 20201222

IPC分类号 C22B23/00; C22B3/44; C25B1/00; C25D3/12; C25D13/02

摘要

本申请公开了一种利用铁盐沉淀回收含镍废水中镍的方法,涉及废水处理技术领域,解决了解决现有技术中含镍电镀废水中镍离子的去除困难、成本高的技术问题。本申请利用电芬顿反应和生成铁盐沉淀的方法回收含镍废水中的镍。本申请主要用于电镀废水中镍离子的去除。

权利要求书

1.一种利用铁盐沉淀回收含镍废水中镍的方法,其特征在于,包括:

(1)调节含镍废水的pH值到7~9,将调整好的含镍废水在电芬顿工艺条件下,与铁盐搅拌混合均匀,持续搅拌,生成第一混合物,所述铁盐为聚合氯化铁、聚合硫酸铁中的一种,或者聚合氯化铁与聚合硫酸铁的混合物;

(2)取第一混合物液面下2cm处的上清液,在波长λ为300nm~360nm范围内进行全光谱扫描,记录光吸收值为A,进行dA/dλ微分计算,利用计数器检测出数据的拐点;并在检测出两个拐点时加入过硫酸盐,搅拌混合30min~1h,静置10min~20min后,重新在波长λ为300nm~360nm范围内进行dA/dλ微分计算,检测出一个拐点时停止过硫酸盐的加入,停止搅拌,结束芬顿反应,并收集芬顿反应产生的第一沉淀,并将第一沉淀静置18h~36h;

(3)取部分第一沉淀与硝酸混合,混合的部分第一沉淀与硝酸的体积比为3~5,搅拌速度为60rpm~180rpm,持续搅拌0.5h~5h,得第二混合物;

(4)继续向第二混合物中加入第一沉淀,加入的量为第二混合物体积的0.5%~1.5%,持续搅拌0.5h~5h,得第三混合物,测量第三混合物上清液的pH值;

(5)重复步骤(4),直至步骤(4)获得的混合物的上清液的pH值为0.4~1时,停止加入第一沉淀,再持续搅拌2h~5h,收集获得的第一上清液备用;

(6)将第一上清液放入密闭反应釜中,加热恒温后进行磁分离,获得第二上清液和第二沉淀,检测第二上清液的TOC值和铁含量;

(7)响应于第二上清液中的铁含量超过10mg/L,向第二上清液中加入柠檬酸钠,并将添加柠檬酸钠后的液体放入密闭反应釜中,加热恒温后进行磁分离,获得第三上清液和第三沉淀;(8)响应于第三上清液中铁含量超过10mg/L时,向第三上清液中补充硝酸盐,获得第四上清液,第四上清液为最终的上清液,结束反应;响应于第三上清液中铁含量小于10mg/L时,第三上清液为最终的上清液,结束反应;

(9)最终的上清液直接用于配置电泳液或电镀液,或者将最终的上清液用碱调节pH值到10~11,静置沉淀8h~12h后,收集底部沉淀,在105℃下干燥2h,得到纯度为95.5%~99.2%的氧化镍。

2.如权利要求1所述的方法,其特征在于,步骤(1)中,电芬顿工艺的阳极为二氧化钛电极板,阴极为不锈钢电极板,电流强度为10mA/cm2~15mA/cm2,搅拌速度为120rpm~300rpm。

3.如权利要求1所述的方法,其特征在于,步骤(1)中,加入的铁盐与溶液中镍的摩尔比为5~20∶1。

4.如权利要求1所述的方法,其特征在于,步骤(2)中,过硫酸盐的加入量的公式为:

m=α×V/S 公式(1);

其中,α为常数,取值为1.8×10-3;V为第一混合物溶液的体积,单位为m3;S为波长300nm~360nm下积分区的面积;m为过硫酸盐的加入量,以kg计。

5.如权利要求1所述的方法,其特征在于,步骤(6)中,第一上清液,按照填充度为60%~80%放入密闭反应釜中,加热到120℃~160℃,恒温5h~6h后进行磁分离,磁分离的磁场强度为300kA/m~500kA/m。

6.如权利要求1所述的方法,其特征在于,步骤(7)中向第二上清液中补充柠檬酸钠,加入剂量按照如下公式计算:

m=(kC2-C1)×V/2 公式(2);

其中,公式中C1为第二上清液TOC值,以mg/L计;C2为第二上清液中铁浓度以mg/L计;k为常数,取值范围为1.3-1.9;m为柠檬酸钠的添加量,以mg计。

7.如权利要求1所述的方法,其特征在于,步骤(8)中加入的硝酸盐的剂量按照如下公式计算:

C3=4.5C4-b×lgC5 公式(3);

其中,C3为硝酸盐的加入剂量,以mol/L计;C4为第三上清液中铁浓度以mol/L计;C5为溶液中溶解氧浓度,单位为mol/L;b为反应釜的填充度。

8.如权利要求7所述的方法,其特征在于,加入的硝酸盐为硝酸钠、硝酸钾中的一种,或者为硝酸钠与硝酸钾的混合物。

9.如权利要求1所述的方法,其特征在于,第二沉淀和第三沉淀在105℃下干燥2h~5h,干燥后获得的产物中铁氧化物的含量大于等于96.7%。

10.如权利要求1所述的方法,其特征在于,步骤(8)中最终的上清液中,镍的浓度为4855mg/L~24500mg/L,铁浓度3.7mg/L~10mg/L,上清液TOC值3.1mg/L~6.5mg/L,pH为1.2~2.3。

说明书

一种利用铁盐沉淀回收含镍废水中镍的方法

技术领域

本申请涉及废水处理技术领域,尤其涉及一种利用铁盐沉淀回收含镍废水中镍的方法。

背景技术

电镀或电泳行业排放的含镍废水,具有有机物浓度高、镍离子浓度低和pH高的特点,需要进行合理处置后全部回用或达标排放。由于行业对含镍电镀液成分的保密限制,尚无法解析清楚含镍废水中的有机组分和镍离子的络合机制,导致含镍电镀废水中镍离子的去除困难。

行业应对含镍废水的常规处置方法,是购买药剂,破坏电镀液中镍的有机络合形态,再投加絮凝剂产生共沉淀,快速去除废水中的镍离子。由于药剂也是含镍电镀液的制售产品之一,其价格昂贵,且在使用中,存在残留镍的现象。如废水经过脱络和混凝处理后,残留镍离子浓度高于4mg/L。这属于脱络不完全的现象,需要进一步深度处理。

现代含镍废水处理技术可以简单分为两种,第一种是回收高浓度含镍废水中的镍离子,其原理是基于萃取和离子交换;第二种是去除低浓度含镍废水中的镍离子。可以发现,第一种方法资源回收高浓度镍离子后,必然会产生低浓度的含镍废水,需要采用第二种方法进行处理。含低浓度镍的废水处理方法,包括液膜法、电解法、药剂复选气浮法、反渗透法和混凝共沉淀法等。其中液膜法、电解法、药剂复选气浮法,适合处理高浓度的含镍废水,而应用于低浓度含镍废水处理时,存在药剂量大或耗电量大、费时长等缺陷。反渗透法在使用中容易出现膜堵塞,且运行费用高。与这些方法相比,混凝共沉淀法能够适应水量和水质的变化,可操作性强,且混凝剂价格便宜,因此应用十分广泛,但需要与脱络药剂配合使用。

混凝共沉淀法中使用最为普遍是铝盐混凝剂,包括聚合氯化铝、聚合硫酸铝等。其除镍原理,是在高pH条件下镍水解生成细小颗粒物,在铝盐混凝剂水解的含铝胶体与细小含镍颗粒接触后,发生胶体颗粒聚集和共沉淀,由此将水相中的镍离子转入到固相中,实现水中镍离子的高效去除。由于混凝剂的添加,在低含镍废水处理中产生大量含有铝和镍的重金属废泥。这种废泥按照环保划分,属于危险废物,需要专门的危废处置公司回收后进行安全处置。

回收低浓度含镍废水中的镍,存在两个主要的技术问题。其一是前述的基于萃取或离子交换的技术中存在的药剂使用量大或耗电量大等难题,导致回收成本过高。其二是产生的含镍沉淀中含有镍离子,但是铝镍分离困难,缺乏有效的铝或镍的极限分离方法。

发明内容

本申请的目的在于提出一种利用铁盐沉淀回收含镍废水中镍的方法,用于解决现有技术中含镍电镀废水中镍离子的去除困难、成本高的技术问题。

本申请的利用铁盐沉淀回收含镍废水中镍的方法包括:

(1)调节含镍废水的pH值到7~9,将调整好的含镍废水在电芬顿工艺条件下,与铁盐搅拌混合均匀,持续搅拌,生成第一混合物;

(2)取第一混合物液面下2cm处的上清液,在波长λ为300nm~360nm范围内进行全光谱扫描,记录光吸收值为A,进行dA/dλ微分计算,利用计数器检测出数据的拐点;并在检测出两个拐点时加入过硫酸盐,搅拌混合30min~1h,静置10min~20min后,重新在波长λ为300nm~360nm范围内进行dA/dλ微分计算,检测出一个拐点时停止过硫酸盐的加入,停止搅拌,结束芬顿反应,并收集芬顿反应产生的第一沉淀,并将第一沉淀静置18h~36h;

(3)取部分第一沉淀与硝酸混合,混合的部分第一沉淀与硝酸的体积比为3~5,搅拌速度为60rpm~180rpm,持续搅拌0.5h~5h,得第二混合物;

(4)继续向第二混合物中加入第一沉淀,加入的量为第二混合物体积的0.5%~1.5%,持续搅拌0.5h~5h,得第三混合物,测量第三混合物上清液的pH值;

(5)重复步骤(4),直至步骤(4)获得的混合物的上清液的pH值为0.4~1时,停止加入第一沉淀,再持续搅拌2h~5h,收集获得的第一上清液备用;

(6)将第一上清液放入密闭反应釜中,加热恒温后进行磁分离,获得第二上清液和第二沉淀,检测第二上清液的TOC(Total Organic Carbon,总有机碳)值和铁含量;

(7)响应于第二上清液中的铁含量超过10mg/L,向第二上清液中加入柠檬酸钠,并将添加柠檬酸钠后的液体,重复步骤(6)的操作,获得第三上清液和第三沉淀;

(8)响应于第三上清液中铁含量超过10mg/L时,向第三上清液中补充硝酸盐,获得第四上清液,第四上清液为最终的上清液,结束反应;响应于第三上清液中铁含量小于10mg/L时,第三上清液为最终的上清液,结束反应;

(9)最终的上清液直接用于配置电泳液或电镀液,或者将最终的上清液用碱调节pH值到10~11,静置沉淀8h~12h后,收集底部沉淀,在105℃下干燥2h,得到纯度为95.5%~99.2%的氧化镍。

优选地,步骤(1)中,电芬顿工艺的阳极为二氧化钛电极板,阴极为不锈钢电极板,电流强度为10mA/cm2~15mA/cm2,搅拌速度为120rpm~300rpm。

优选地,步骤(1)中,加入的铁盐与溶液中镍的摩尔比为5~20:1,铁盐为聚合氯化铁、聚合硫酸铁中的一种,或者聚合氯化铁与聚合硫酸铁的混合物。

优选地,步骤(2)中,过硫酸盐的加入量的公式为:

m=α×V/S 公式(1);

其中,α为常数,取值为1.8×10-3;V为第一混合物溶液的体积,单位为m3;S为波长300nm~360nm下积分区的面积;m为过硫酸盐的加入量,以kg计。。

优选地,步骤(6)中,第一上清液,按照填充度为60%~80%放入密闭反应釜中,加热到120℃~160℃,恒温5h~6h后进行磁分离,磁分离的磁场强度为300kA/m~500kA/m。

优选地,步骤(7)中向第二上清液中补充柠檬酸钠,加入剂量按照如下公式计算:

m=(kC2-C1)×V/2 公式(2);

其中,公式中C1为第二上清液TOC值,以mg/L计;C2为第二上清液中铁浓度以mg/L计;k为常数,取值范围为1.3-1.9;m为柠檬酸钠的添加量,以mg计。

优选地,步骤(8)中加入的硝酸盐的剂量按照如下公式计算:

C3=4.5C4-b×lgC5公式(3);

其中,C3为硝酸盐的加入剂量,以mol/L计;C4为第三上清液中铁浓度以mol/L计;C5为溶液中溶解氧浓度,单位为mol/L;b为反应釜的填充度。

可选地,加入的硝酸盐为硝酸钠、硝酸钾中的一种,或者为硝酸钠与硝酸钾的混合物。

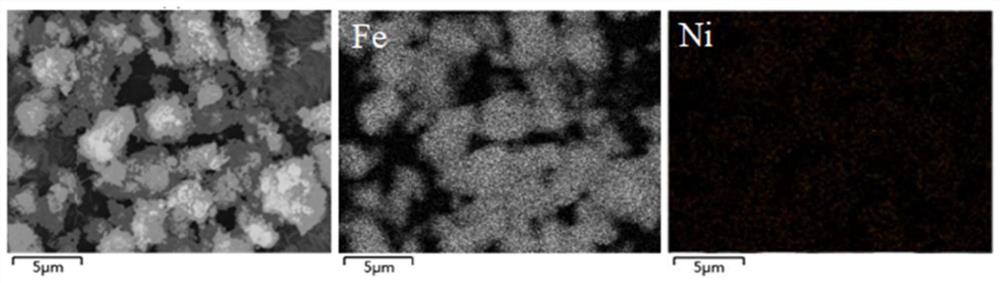

优选地,第二沉淀和第三沉淀在105℃下干燥2h~5h,干燥后获得的产物中铁氧化物的含量大于等于96.7%。

优选地,步骤(8)中最终的上清液中,镍的浓度为4855mg/L~24500mg/L,铁浓度3.7mg/L~10mg/L,上清液TOC值3.1mg/L~6.5mg/L,pH为1.2~2.3。

本申请的利用铁盐沉淀回收含镍废水中镍的方法,具有以下技术效果:

(1)通过铁盐沉淀和分离含铁沉淀中的铁,实现含镍废水中镍的富集与纯化,获得高纯度的含镍溶液,可用于制备电泳液,或制备高纯度的氧化镍,方法简单,价格低廉;

(2)本申请分离铁的过程中,先使用磁分离,后使用柠檬酸钠,大大节约了柠檬酸钠的使用量;

(3)本申请的方法能够高效分离铁镍中的铁,收集的沉淀中铁的纯度高,可直接用作铁精粉;

(4)本申请的含镍废水处理方法,可以将含镍的重金属污泥完全回收利用,能够节约重金属污泥的处置费用,分离的产物能够再次使用或制备高价值的铁或镍产品,经济效益明显。

在本文中所用的术语具有其在本领域内公知的含义,然而为清楚起见,仍然给出以下定义。

术语“基本”或“基本上”并不排除“完全”的意思。如一个成分“基本上不含”Y,也可以是完全不含有Y。在限定具体数值的情况下,是指该具体数值具有以该具体数值为基础的上下浮动的范围,浮动范围可以是该具体数值的+/-5%,+/-4%,+/-3%,+/-2%,+/-1%,+/-0.5%,+/-0.2%,+/-0.1%,+/-0.05%,+/-0.01%等。如果需要,“基本”或“基本上”可以以上浮动范围代替或从本发明定义中删除。

术语“包括”、“包含”、“含有”和“具有”既包括提到的因素,也允许包括附加的、不确定的因素。

“大约”、“约”、“左右”在限定具体数值的情况下,是指该具体数值具有以该具体数值为基础的上下浮动的范围,浮动范围可以是该具体数值的+/-5%,+/-4%,+/-3%,+/-2%,+/-1%,+/-0.5%,+/-0.2%,+/-0.1%,+/-0.05%,+/-0.01%等。

本发明中,为简明起见而使用的数值范围不仅包括其端点值,也包括其所有的子范围和此范围内所有的单独的数值。例如,数值范围1-6不仅包括子范围,例如1-3、1-4、1-5、2-4、2-6、3-6等,也包括此范围内单独的数值,例如1、2、3、4、5、6。

发明人 (朱遂一;曲展;霍旸;林雪;边睿;刘剑聪;)