申请日 20200820

公开(公告)日 20201215

IPC分类号 C02F9/06

摘要

本发明属废水处理技术领域,提供一种乳化液废水的处理方法。用高铁酸钾辅助混凝沉淀,结合电化学氧化法联合处理乳化液废水,以PAC为混凝剂,高铁酸钾为助凝剂,控制反应温度为35‑40℃,乳化液废水混凝沉淀预处理10min,静置30‑40min;乳化液废水混凝沉淀预处理完成后,接BDD电极电化学氧化工艺,对混凝沉淀工艺出水进行深度处理。用高铁酸钾作为助凝剂不仅能提高混凝剂对有机污染物的去除效果,高铁酸钾在水解之后产物不会对人体造成危害,不会造成二次污染。提高了出水的可生化性。电化学法能高效的降解废水中的污染物质,不会产生有害物质,不会造成二次污染。与膜处理法相比,易于构架且不需清洗。

权利要求书

1.一种乳化液废水的处理方法,其特征在于:采用高铁酸钾辅助混凝沉淀,结合电化学氧化法联合处理乳化液废水,具体步骤如下:

(1)混凝沉淀工艺:调节乳化液废水pH值为9,投加50-75mg/L高铁酸钾作为助凝剂,投加50-100mg/L的混凝剂;搅拌使药剂均匀分散于溶液中,控制反应温度为35-40℃,进行乳化液废水混凝沉淀预处理10min,然后静置30-40min;

(2)电化学氧化工艺:乳化液废水混凝沉淀预处理完成后,接BDD电极电化学氧化工艺,对混凝沉淀工艺出水进行深度处理,具体方法为:将混凝沉淀预处理完成的出水排入新的蓄水池,以BDD电极为阳极,Ti电极为阴极,调节初始pH在7~9之间,电流密度控制在50~100mA/cm2范围内,反应温度控制在30~40℃,对混凝沉淀预处理完成的出水进行电解,电解时间为4~5h。

2.根据权利要求1所述的一种乳化液废水的处理方法,其特征在于:所述混凝剂为聚合氯化铝PAC、聚合硫酸铁PFS、硫酸铝或硫酸铁中任意一种。

3.根据权利要求2所述的一种乳化液废水的处理方法,其特征在于:步骤(1)中混凝沉淀工艺中:所述混凝剂为聚合氯化铝PAC。

4.根据权利要求3所述的一种乳化液废水的处理方法,其特征在于:步骤(1)中混凝沉淀工艺中:所述混凝剂PAC投加量为50mg/L、高铁酸钾投加量为50mg/L、反应温度为40℃,搅拌10min、静置沉降30min。

5.根据权利要求1所述的一种乳化液废水的处理方法,其特征在于:步骤(2)电化学氧化工艺中初始pH为9、电流密度为75mA/cm2、反应温度40℃、电解反应5h。

说明书

一种乳化液废水的处理方法

技术领域

本发明属于废水处理技术领域,具体涉及一种乳化液废水的处理方法。

背景技术

目前,乳化液废水的处理关键在于有效的破乳,即油水分离。现有工艺主要依靠混凝沉淀投加絮凝剂来增强溶液中电中和、吸附架桥等作用,从而使溶液中的胶体颗粒脱稳并聚结,形成大颗粒的絮凝体,再通过投加助凝剂来进一步增强絮凝的大小和密集度;在混凝沉淀工艺后接生物法或者膜过滤法等,对混凝工艺段的出水进行深度处理。从而使出水达到标准再进行排放。

为解决钢厂乳化液废水处理系统超滤污染堵塞严重的问题,王明等通过实验结果确定工艺参数:调节池内乳化液加温加酸破乳后,投加液碱控制pH值于7~9,选择PAFC作为絮凝剂,阳离子型PAM为助凝剂。经现场试运行表明:通过调节PAFC和PAM的投加浓度,乳化液系统气浮出水CODCr去除率达93.7%,气浮出水可直接排入稀碱油废水系统进行二次处理,从而解决了超滤污堵造成乳化液系统无法正常运行的问题。

在某加工业废水处理中,将酸轧生产线排放的含浓油及乳化液废水通过分配水池进入含浓油及乳化液废水调节池。调节池内废水经加温并撇除浮油后由泵输送至纸带过滤机过滤,以去除废水中的粗浮渣。纸带过滤机出水进入超滤循环槽, 循环槽出水进入超滤系统,利用超滤膜的截留作用进行油水分离,并去除部分CODCr及其他杂质。浓油废水经超滤处理后CODCr仍较高,为保证出水CODCr达标,超滤出水需进行生化处理。在pH调整槽将超滤出水的pH调至中性,泵入冷却塔冷却降温。降温后的废水进入兼氧池进行水解以降解高分子有机物,从而提高废水的可生化性,有利于后续膜生物反应器的正常运行。兼氧池出水进入膜生物反应器的曝气池,通过好氧微生物的好氧活动进一步降解废水中的 CODCr、BOD。膜的截留作用使废水中的微生物被截留,保持了曝气池内较高的污泥浓度,提高了生化系统的处理效率。膜生物反应器生化出水达到排放要求,直接排至最终排放水池。

目前,现有的乳化液废水处理技术主要存在的问题主要有:

在混凝沉淀段使用絮凝剂以及助凝剂聚丙烯酰胺(PAM)处理乳化废水,虽然能够出现有效的油水分离现象,但是出水的可生化性依然较低;而且PAM使用不当反而不利于絮凝体的聚合。同时,PAM使用过量会产生一定毒性对人体产生影响。

后续的深度处理一般衔接的是生物处理法或者超滤膜处理法,生化处理主要是利用微生物来降解废水中的污染物质。主要分为生物滤池和活性污泥法。生物滤池是一种生物反应器,在其内部填充惰性材料,主要是依靠材料上的生物群落对污染物进行降解。而活性污泥法则是依靠污泥中各类微生物的新陈代谢,通过好养或者厌缺氧反应过程将大分子污染物分解为成小分子的有机物或无机物的过程。生物法深度处理乳化废水存在的问题主要有:停留时间长,占地面积较大;防渗处理不当,会污染地下水,同时夏天易散发恶臭,滋长蚊蝇,造成污染。

超滤法处理乳化液废水主要是利用油水分子大小的显著差异,采取错流过滤方式对油水进行过滤。水分子小于孔隙而透过超滤膜,油分子大于孔隙不能透过超滤膜,从而实现油水分离。超滤法采用有机膜较多,但有机膜成本太高,且不耐高温、机械强度低、容易水解等。同时,超滤膜存在的膜通量下降过快及膜易污染等问题。需要定时进行清洗,还会造成额外的经济支出。

发明内容

本发明为了解决目前乳化液废水处理过程中存在的技术问题,提供了一种乳化液废水的处理方法。

本发明由如下技术方案实现的:一种乳化液废水的处理方法,采用高铁酸钾辅助混凝沉淀,结合电化学氧化法联合处理乳化液废水,具体步骤如下:

(1)混凝沉淀工艺:调节乳化液废水pH值为9,以聚合氯化铝PAC为混凝剂,高铁酸钾为助凝剂,混凝剂投加量为50-100mg/L,助凝剂投加量为50-75mg/L;搅拌使药剂均匀分散于溶液中,控制反应温度为35-40℃,进行乳化液废水混凝沉淀预处理10min,然后静置30-40min;

(2)电化学氧化工艺:乳化液废水混凝沉淀预处理完成后,接BDD电极电化学氧化工艺,对混凝沉淀工艺出水进行深度处理,具体方法为:将混凝沉淀预处理完成的出水排入新的蓄水池,以BDD电极为阳极,Ti电极为阴极,调节初始pH在7~9之间,电流密度控制在50~100mA/cm2范围内,反应温度控制在30~40℃,对混凝沉淀预处理完成的出水进行电解,电解时间为4~5h。

所述混凝剂为聚合氯化铝PAC、聚合硫酸铁PFS、硫酸铝或硫酸铁中任意一种。优选混凝剂为聚合氯化铝PAC。

PAC投加量为50mg/L、高铁酸钾投加量为50mg/L、反应温度为40℃,搅拌10min、静置沉降30min。

步骤(2)电化学氧化工艺中初始pH为9、电流密度为75mA/cm2、反应温度40℃、电解反应5h。

本发明采用高铁酸钾作为助凝剂不仅能提高去除有机污染物的效果,同时高铁酸钾在水解之后产物不会对人体造成危害,且不会造成二次污染。提高了出水的可生化性。而电化学法作用一种高级氧化法,能够高效的降解废水中的污染物质,且不会产生有害物质,不会造成二次污染。与膜处理法相比,易于构架且不需清洗。

本发明采用高铁酸钾辅助PAC混凝沉淀后接BDD电极电化学氧化技术对乳化液废水进行处理,现有工艺较常采用有机絮凝剂PAM作为助凝剂来辅助无机絮凝剂来共同预处理乳化液废水,但常常存在的问题主要是乳化液的成分较为复杂,絮凝剂无法有效的对乳化液废水进行破乳,出现水油分离不明显等现象,对有机污染物质的去除效果较差,及时加入PAM来增大絮体体积也达不到理想的效果。

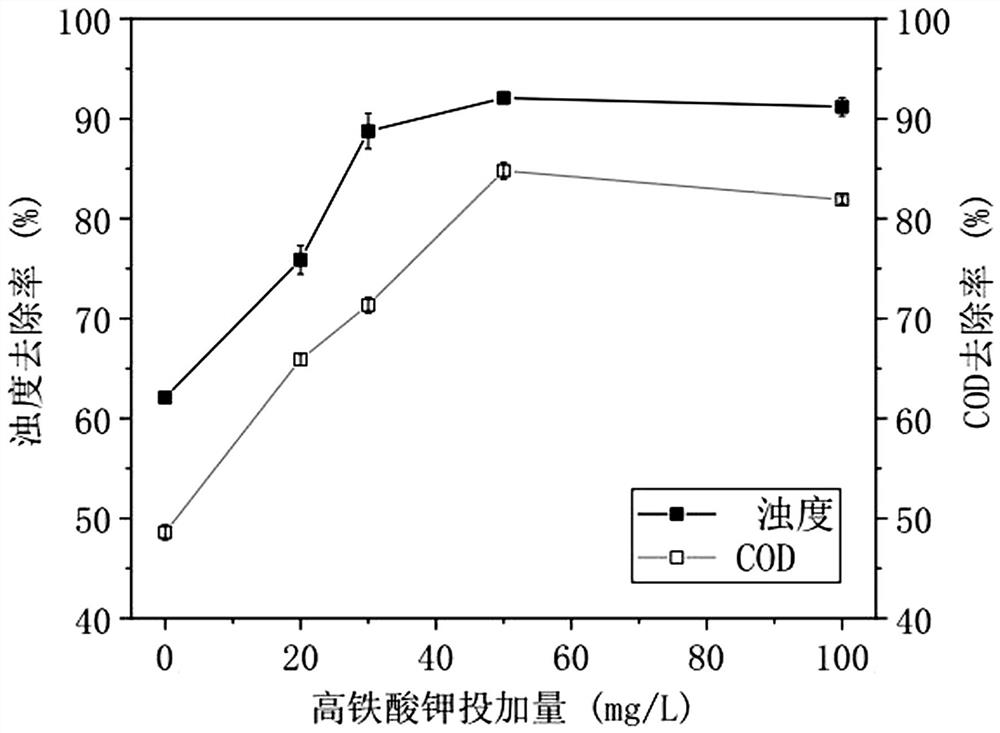

而本发明采用高铁酸钾作为助凝剂,借助其强氧化性可以大大提高溶液对有机污染物质的去除效果。同时,高铁酸根在还原过程中产生的带正高电荷的水解产物能提高PAC在混凝沉淀工艺段对乳化废水的处理效果;且高铁酸钾能够有效改变絮体结构,增强絮体密度加快絮体的沉降,缩短了工艺所需的时间。在中性和弱碱性的条件下,就能够达到良好的效果,COD和浊度的去除效率均能达到90%以上,为后续工艺处理提高了可生化性。

高铁酸钾作为一种绿色净水剂不会产生二次污染,且能有效降低余铝的危害。经混凝沉淀工艺段处理过后的废水,再接BDD电极作为阳极的电化学氧化工艺,该工艺借助阳极表面电解产生的强氧化剂·OH与废水中的有机物质反应,快速高效的将有机物质转化成为CO2和H2O或者小分子无机物,而被有效去除。

该工艺快速高效且无需投加额外的氧化剂来对污染物质进行降解。除此之外,BDD电极电化学氧化没有污染物质产生,不会造成二次污染;且掺硼金刚石膜是一种惰性材料,具有很强的耐酸耐腐蚀性,同时具有很宽的电势窗口,具有很长的使用寿命。而与之相比,膜过滤法或者超滤法在使用多次之后,很容易造成膜堵塞或膜污染等问题,必须及时对过滤膜进行清洗。且膜的价格比较昂贵,需要的占地面积较大,处理不当会造成污染且造成经济损失;而利用生物处理,所需的场地较大,增加了运营成本,且容易造成二次污染,产生较多的污泥还需进一步处理,造成额外的成本需求。

综上所述,本发明所述方法不仅可以提高现有工艺对污染物质的去除效率,有效提高可生化性;还能够有效回避现有工艺存在的二次污染、高成本以及占地面积大等问题。是一种经济有效且可行的工艺流程。

本发明采用高铁酸钾辅助PAC混凝沉淀+BDD电极电化学氧化两段式工艺处理乳化液废水,采用单因素实验确定的两段组合工艺最佳实验条件,即絮凝沉淀工艺段初始pH为9、PAC投加量为50mg/L、高铁酸钾投加量为50mg/L、反应温度为40℃,搅拌10min、静置沉降30min;电解工艺段初始pH为9、电流密度为75mA/cm2、反应温度40℃、电解反应5h。依次进行混凝沉淀+电化学氧化组合工艺处理后,出水无色无味,CODCr为23mg/L,c(NH3-N)为0.35mg/L,TOC为11.75mg/L,浊度为2.1NTU。主要指标均达到《污水综合排放标准》(GB8978-1996)的一级标准,同时满足《污水排入城镇下水道水质标准》(GB/T 31962-2015)的要求。

发明人 (张峰;崔建国;武世煊;李红艳;崔佳丽;王朝旭;)