申请日 20200908

公开(公告)日 20201127

IPC分类号 C02F1/78; B01J31/06; B01J23/745; B01J27/24; B01J37/03; C02F101/30

摘要

本发明公开了一种非均相臭氧催化降解印染废水的处理工艺,该处理工艺中采用印染废水处理设备对印染废水进行处理,该印染废水处理设备通过第二气体输送机构释放氮气通入印染废水中,携带出印染废水中的溶解氧,通过第一气体输送机构释放臭氧通入印染废水中,通过臭氧将印染废水进行降解,通过药液输送机构将药液储存机构中的催化臭氧降解印染废水催化剂输送至印染废水中,通过混合搅拌机构将催化臭氧降解印染废水催化剂、印染废水与臭氧充分混合,从而进一步提高了臭氧降解印染废水的效率以及效果;该印染废水处理设备自动化程度高,降解印染废水效率快。

权利要求书

1.一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,包括以下步骤:

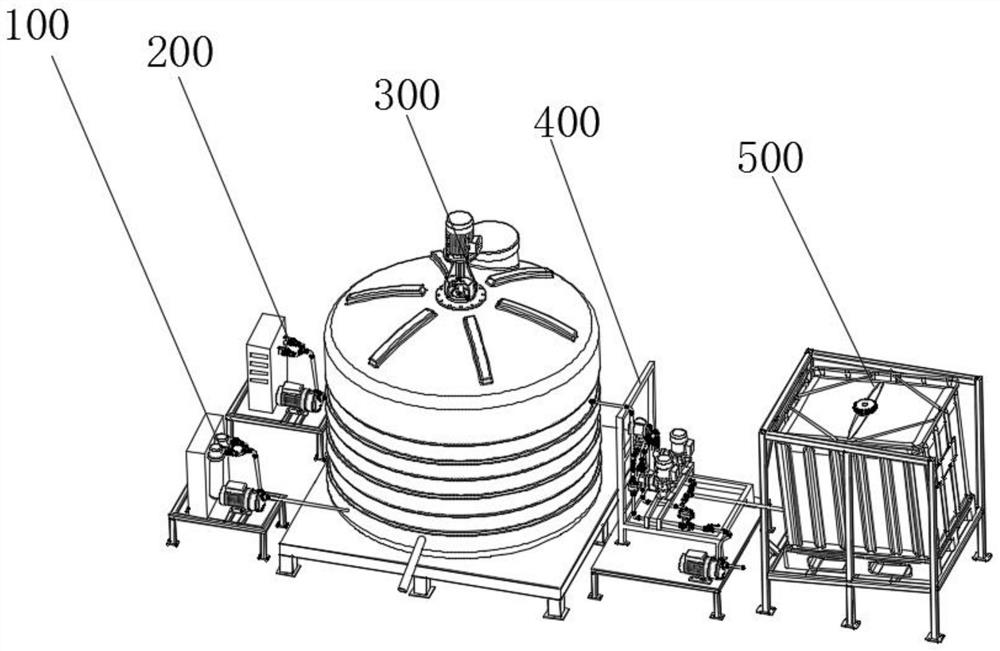

步骤一:将印染废水处理设备的药液储存箱(503)中装满催化臭氧降解印染废水催化剂,启动废水输送泵(403),废水输送泵(403)运转将经过过滤去除颗粒物的印染废水通过废水输送管(411)向混合搅拌罐(302)中输送;

步骤二:调节废水计量阀(402)、药液计量阀(410),设置好印染废水与催化臭氧降解印染废水催化剂的加入比例;

步骤三:启动药液输送泵(407),药液输送泵(407)运转通过药液输送管(405)、排液口(502)将药液储存箱(503)中的催化臭氧降解印染废水催化剂抽出,经过汇流管(408)输送至废水输送管(411)中,使催化臭氧降解印染废水催化剂与印染废水一同输送至混合搅拌罐(302)中;

步骤四:启动驱动电机(304),驱动电机(304)运转带动了搅拌轴(307)转动,从而带动了搅拌叶(308)旋转,旋转的搅拌叶(308)使催化臭氧降解印染废水催化剂与印染废水充分混合;

步骤五:启动氮气发生器(203),氮气发生器(203)运转释放氮气,启动第二输送气泵(202),第二输送气泵(202)运转通过第二气体输入管(204)将氮气抽出,经过第二气体输送管(205)输送至混合搅拌罐(302)中,改变了印染废水中溶解氧的分压,将水中的溶解氧随氮气从印染废水中吹脱出来,经过排气口(303)排出;

步骤六:关闭氮气发生器(203),启动臭氧发生器(103),臭氧发生器(103)释放臭氧,启动第一输送气泵(102),第一输送气泵(102)运转通过第一气体输入管(104)将臭氧抽出,经过第一气体输送管(105)输送至混合搅拌罐(302)中,臭氧、催化臭氧降解印染废水催化剂与印染废水充分接触,臭氧将印染废水中的有机物质降解成CO2和H2O,最后将处理过的印染废水经过排水管(305)排出混合搅拌罐(302)。

2.根据权利要求1所述的一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,所述催化臭氧降解印染废水催化剂与印染废水的加入比例为5~15g:1L,催化臭氧反应的时间为0.1~2.5h,臭氧流量为10~40mg·L-1·h。

3.根据权利要求1所述的一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,所述催化臭氧降解印染废水催化剂的制备方法包括以下步骤:

步骤一、采用化学共沉淀法制备磁性Fe3O4纳米颗粒:在N2保护下,将FeCl2·4H2O和FeCl3·6H2O溶解于蒸馏水中,在搅拌的作用下充分混合得到混合溶液一,将混合溶液一加热到85~95℃,边搅拌加入氨水,在500~700rpm的转速下反应1~2h,反应完成后,通过磁铁分离,并用蒸馏水反复洗涤至溶液呈中性,真空干燥后,得到磁性Fe3O4纳米颗粒;

步骤二、SiO2包裹的磁性Fe3O4纳米颗粒的制备:磁性Fe3O4纳米颗粒置于反应釜一中,依次加入体积分数为20%~50%的乙醇水溶液、氨水和正硅酸四乙酯,在30~40℃,转速200~300rpm的条件下反应22~25h,反应完成后,利用磁铁分离产物,用蒸馏水反复洗涤至滤液呈中性,真空干燥后,得到SiO2包裹的磁性Fe3O4纳米颗粒;

步骤三、负载磁性颗粒的壳聚糖基底的制备:将壳聚糖溶于醋酸溶液中,向其中加入SiO2包裹的磁性Fe3O4纳米颗粒搅拌均匀,然后加入交联剂,得到凝胶状物质,即为负载磁性颗粒的壳聚糖基底;

步骤四、N、Co共掺杂CeO2纳米管的制备:称取5~9重量份的Ce(NO3)3·6H2O和15~20重量份的尿素溶于0.8~1重量份的去离子水中,搅拌30~60min,得到混合溶液二,将混合溶液二转移至反应釜二中,在80~90℃下搅拌24~48h,冷却后离心干燥得到Ce(OH)CO3,取2~4重量份的Ce(OH)CO3固体分散于0.4~0.8重量份的去离子水中,加入0.5~1重量份的Co(NH2)6Cl3和45~50重量份的NaOH搅拌30~45min,转移到反应釜三中,在120~130℃反应24~36h,冷却至室温后过滤并用无水乙醇和去离子水分别清洗三遍,所得固体在120℃干燥20h后,得到黄色粉末,即为N、Co共掺杂CeO2纳米管;

步骤五、催化臭氧降解印染废水催化剂的制备:将N、Co共掺杂的CeO2纳米管于蒸馏水中超声分散成悬浮液,然后将其加入到含有负载磁性颗粒的壳聚糖基底的溶液中,40℃条件下超声20min,随后调节水浴温度为60℃,体系pH为9~10,搅拌反应2~4h,得到催化臭氧降解印染废水催化剂。

4.根据权利要求3所述的一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,所述步骤一中FeCl2·4H2O和FeCl3·6H2O的摩尔比为1:(1.7~2);FeCl2·4H2O与氨水中NH3的摩尔比为1:(10~15);磁性Fe3O4纳米颗粒的粒径为20~50nm。

5.根据权利要求3所述的一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,所述步骤二中Fe3O4的质量与体积分数为20%~50%的乙醇水溶液的体积比为(1~10g):1L;氨水和正硅酸四乙酯与体积分数为20%~50%的乙醇水溶液的体积比为1:3~5:150~200;SiO2包裹的磁性Fe3O4纳米颗粒的SiO2包裹薄层的厚度为5~10nm。

6.根据权利要求3所述的一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,所述步骤三中的醋酸溶液的浓度为0.5~1wt%,SiO2包裹的磁性Fe3O4纳米颗粒与壳聚糖的质量比为1:5~8,交联剂为戊二醛,其加入量为壳聚糖质量的20~65wt%。

7.根据权利要求3所述的一种非均相臭氧催化降解印染废水的处理工艺,其特征在于,所述步骤五中的N、Co共掺杂的CeO2纳米管与壳聚糖基底的质量比为1:10~15。

说明书

一种非均相臭氧催化降解印染废水的处理工艺

技术领域

本发明涉及废水处理领域,具体涉及一种非均相臭氧催化降解印染废水的处理工艺。

背景技术

印染废水是当今污染源之一,降低废水中的有机物含量和色度已成为当今工业废水治理的一个热点,是环境工作者十分关注的问题,由于目前各种印染产品的多样化,制造方法也各不相同,所用有机物染料也是越来越多,废水中的成分相当复杂,可生物降解性较差。

目前来说,印染废水常采用臭氧氧化法进行处理,然而均相催化臭氧技术在去除废水中有机物的同时,在水中投加的过多金属离子增加了二次污染,在有机物降解后还必须增加其他处理工艺来去除这些金属离子,从而使工艺成本增加,而且随着废水的排放,废水中离子的浓度也会逐渐减少,导致催化效率的下降,另外,用于催化的金属离子往往具有毒性,这也减少了处理后的废水回收利用的难度。

因此,如何改善现有的印染废水常采用臭氧氧化法进行处理,然而均相催化臭氧技术在去除废水中有机物的同时,在水中投加的过多金属离子增加了二次污染是本发明需要解决的问题。

因此,本发明提出一种易于分离回收、循环利用的非均相催化臭氧技术用于处理印染废水。

发明内容

为了克服上述的技术问题,本发明的目的在于提供了一种非均相臭氧催化降解印染废水的处理工艺:通过将印染废水处理设备的药液储存箱中装满催化臭氧降解印染废水催化剂,启动废水输送泵,废水输送泵运转将经过过滤去除颗粒物的印染废水通过废水输送管向混合搅拌罐中输送,通过调节废水计量阀、药液计量阀,设置好印染废水与催化臭氧降解印染废水催化剂的加入比例,通过药液输送泵运转通过药液输送管、排液口将药液储存箱中的催化臭氧降解印染废水催化剂抽出,经过汇流管输送至废水输送管中,使催化臭氧降解印染废水催化剂与印染废水一同输送至混合搅拌罐中,通过驱动电机运转带动了搅拌轴转动,从而带动了搅拌叶旋转,旋转的搅拌叶使催化臭氧降解印染废水催化剂与印染废水充分混合,通过氮气发生器运转释放氮气,启动第二输送气泵,第二输送气泵运转通过第二气体输入管将氮气抽出,经过第二气体输送管输送至混合搅拌罐中,改变了印染废水中溶解氧的分压,将水中的溶解氧随氮气从印染废水中吹脱出来,经过排气口排出,关闭氮气发生器,启动臭氧发生器,臭氧发生器释放臭氧,第一输送气泵运转通过第一气体输入管将臭氧抽出,经过第一气体输送管输送至混合搅拌罐中,臭氧、催化臭氧降解印染废水催化剂与印染废水充分接触,臭氧将印染废水中的有机物质降解成CO2和H2O,最后将处理过的印染废水经过排水管排出混合搅拌罐,解决了现有的印染废水常采用臭氧氧化法进行处理,然而均相催化臭氧技术在去除废水中有机物的同时,在水中投加的过多金属离子增加了二次污染的问题。

本发明的目的可以通过以下技术方案实现:

一种非均相臭氧催化降解印染废水的处理工艺,包括以下步骤:

步骤一:将印染废水处理设备的药液储存箱中装满催化臭氧降解印染废水催化剂,启动废水输送泵,废水输送泵运转将经过过滤去除颗粒物的印染废水通过废水输送管向混合搅拌罐中输送;

步骤二:调节废水计量阀、药液计量阀,设置好印染废水与催化臭氧降解印染废水催化剂的加入比例;

步骤三:启动药液输送泵,药液输送泵运转通过药液输送管、排液口将药液储存箱中的催化臭氧降解印染废水催化剂抽出,经过汇流管输送至废水输送管中,使催化臭氧降解印染废水催化剂与印染废水一同输送至混合搅拌罐中;

步骤四:启动驱动电机,驱动电机运转带动了搅拌轴转动,从而带动了搅拌叶旋转,旋转的搅拌叶使催化臭氧降解印染废水催化剂与印染废水充分混合;

步骤五:启动氮气发生器,氮气发生器运转释放氮气,启动第二输送气泵,第二输送气泵运转通过第二气体输入管将氮气抽出,经过第二气体输送管输送至混合搅拌罐中,改变了印染废水中溶解氧的分压,将水中的溶解氧随氮气从印染废水中吹脱出来,经过排气口排出;

步骤六:关闭氮气发生器,启动臭氧发生器,臭氧发生器释放臭氧,启动第一输送气泵,第一输送气泵运转通过第一气体输入管将臭氧抽出,经过第一气体输送管输送至混合搅拌罐中,臭氧、催化臭氧降解印染废水催化剂与印染废水充分接触,臭氧将印染废水中的有机物质降解成CO2和H2O,最后将处理过的印染废水经过排水管排出混合搅拌罐。

作为本发明进一步的方案:所述催化臭氧降解印染废水催化剂与印染废水的加入比例为5~15g:1L,催化臭氧反应的时间为0.1~2.5h,臭氧流量为10~40mg·L-1·h。

作为本发明进一步的方案:所述催化臭氧降解印染废水催化剂的制备方法包括以下步骤:

步骤一、采用化学共沉淀法制备磁性Fe3O4纳米颗粒:在N2保护下,将FeCl2·4H2O和FeCl3·6H2O溶解于蒸馏水中,在搅拌的作用下充分混合得到混合溶液一,将混合溶液一加热到85~95℃,边搅拌加入氨水,在500~700rpm的转速下反应1~2h,反应完成后,通过磁铁分离,并用蒸馏水反复洗涤至溶液呈中性,真空干燥后,得到磁性Fe3O4纳米颗粒;

步骤二、SiO2包裹的磁性Fe3O4纳米颗粒的制备:磁性Fe3O4纳米颗粒置于反应釜一中,依次加入体积分数为20%~50%的乙醇水溶液、氨水和正硅酸四乙酯,在30~40℃,转速200~300rpm的条件下反应22~25h,反应完成后,利用磁铁分离产物,用蒸馏水反复洗涤至滤液呈中性,真空干燥后,得到SiO2包裹的磁性Fe3O4纳米颗粒;

步骤三、负载磁性颗粒的壳聚糖基底的制备:将壳聚糖溶于醋酸溶液中,向其中加入SiO2包裹的磁性Fe3O4纳米颗粒搅拌均匀,然后加入交联剂,得到凝胶状物质,即为负载磁性颗粒的壳聚糖基底;

步骤四、N、Co共掺杂CeO2纳米管的制备:称取5~9重量份的Ce(NO3)3·6H2O和15~20重量份的尿素溶于0.8~1重量份的去离子水中,搅拌30~60min,得到混合溶液二,将混合溶液二转移至反应釜二中,在80~90℃下搅拌24~48h,冷却后离心干燥得到Ce(OH)CO3,取2~4重量份的Ce(OH)CO3固体分散于0.4~0.8重量份的去离子水中,加入0.5~1重量份的Co(NH2)6Cl3和45~50重量份的NaOH搅拌30~45min,转移到反应釜三中,在120~130℃反应24~36h,冷却至室温后过滤并用无水乙醇和去离子水分别清洗三遍,所得固体在120℃干燥20h后,得到黄色粉末,即为N、Co共掺杂CeO2纳米管;

步骤五、催化臭氧降解印染废水催化剂的制备:将N、Co共掺杂的CeO2纳米管于蒸馏水中超声分散成悬浮液,然后将其加入到含有负载磁性颗粒的壳聚糖基底的溶液中,40℃条件下超声20min,随后调节水浴温度为60℃,体系pH为9~10,搅拌反应2~4h,得到催化臭氧降解印染废水催化剂。

作为本发明进一步的方案:所述步骤一中FeCl2·4H2O和FeCl3·6H2O的摩尔比为1:(1.7~2);FeCl2·4H2O与氨水中NH3的摩尔比为1:(10~15);磁性Fe3O4纳米颗粒的粒径为20~50nm。

作为本发明进一步的方案:所述步骤二中Fe3O4的质量与体积分数为20%~50%的乙醇水溶液的体积比为(1~10g):1L;氨水和正硅酸四乙酯与体积分数为20%~50%的乙醇水溶液的体积比为1:3~5:150~200;SiO2包裹的磁性Fe3O4纳米颗粒的SiO2包裹薄层的厚度为5~10nm。

作为本发明进一步的方案:所述步骤三中的醋酸溶液的浓度为0.5~1wt%,SiO2包裹的磁性Fe3O4纳米颗粒与壳聚糖的质量比为1:5~8,交联剂为戊二醛,其加入量为壳聚糖质量的20~65wt%。

作为本发明进一步的方案:所述步骤五中的N、Co共掺杂的CeO2纳米管与壳聚糖基底的质量比为1:10~15。

本发明的有益效果:

本发明的一种非均相臭氧催化降解印染废水的处理工艺,通过将印染废水处理设备的药液储存箱中装满催化臭氧降解印染废水催化剂,启动废水输送泵,废水输送泵运转将经过过滤去除颗粒物的印染废水通过废水输送管向混合搅拌罐中输送,通过调节废水计量阀、药液计量阀,设置好印染废水与催化臭氧降解印染废水催化剂的加入比例,通过药液输送泵运转通过药液输送管、排液口将药液储存箱中的催化臭氧降解印染废水催化剂抽出,经过汇流管输送至废水输送管中,使催化臭氧降解印染废水催化剂与印染废水一同输送至混合搅拌罐中,通过驱动电机运转带动了搅拌轴转动,从而带动了搅拌叶旋转,旋转的搅拌叶使催化臭氧降解印染废水催化剂与印染废水充分混合,通过氮气发生器运转释放氮气,启动第二输送气泵,第二输送气泵运转通过第二气体输入管将氮气抽出,经过第二气体输送管输送至混合搅拌罐中,改变了印染废水中溶解氧的分压,将水中的溶解氧随氮气从印染废水中吹脱出来,经过排气口排出,关闭氮气发生器,启动臭氧发生器,臭氧发生器释放臭氧,第一输送气泵运转通过第一气体输入管将臭氧抽出,经过第一气体输送管输送至混合搅拌罐中,臭氧、催化臭氧降解印染废水催化剂与印染废水充分接触,臭氧将印染废水中的有机物质降解成CO2和H2O,最后将处理过的印染废水经过排水管排出混合搅拌罐;该印染废水处理设备通过第二气体输送机构释放氮气通入印染废水中,携带出印染废水中的溶解氧,通过第一气体输送机构释放臭氧通入印染废水中,通过臭氧将印染废水进行降解,通过药液输送机构将药液储存机构中的催化臭氧降解印染废水催化剂输送至印染废水中,通过混合搅拌机构将催化臭氧降解印染废水催化剂、印染废水与臭氧充分混合,从而进一步提高了臭氧降解印染废水的效率以及效果;该印染废水处理设备自动化程度高,降解印染废水效率快。

发明人 (熊利;张帆;白珊;)