申请日 20200610

公开(公告)日 20210129

IPC分类号 C02F9/14; B01J23/72; C02F1/72; C02F101/30

摘要

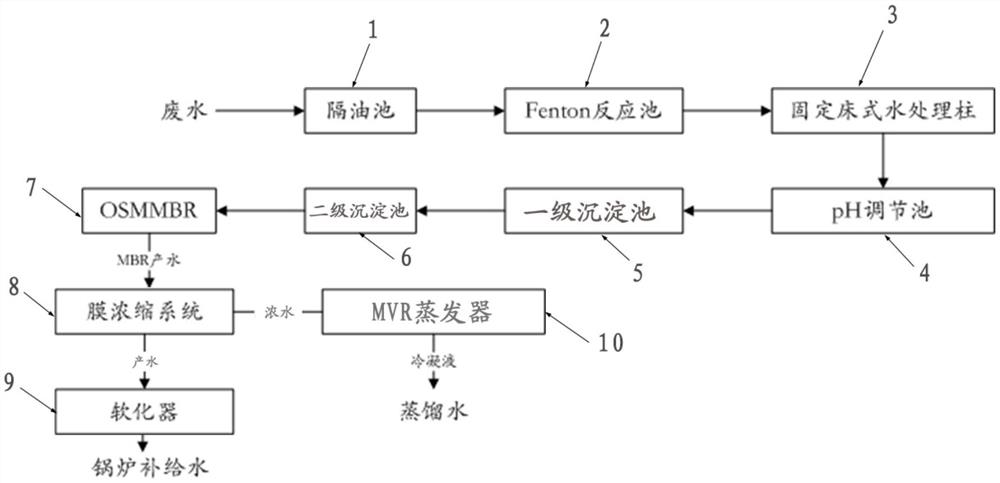

本实用新型公开了一种电除雾废水和/或电除尘废水的处理回用系统,其包括按水流方向依次设置的隔油池、芬顿反应池、固定床式水处理柱、pH调节池、一级沉淀池、二级沉淀池、OSMMBR系统和膜浓缩系统;所述OSMMBR系统包括集成一体的生化池和MBR膜池;所述处理回用系统还包括软化器和蒸发器,所述膜浓缩系统的产水排水口与所述软化器连接,所述膜浓缩系统的浓水排水口与所述蒸发器连接。在芬顿氧化处理、催化氧化处理、以及絮凝沉淀处理的联合作用下,可有效将废水中的大分子有机物降解为小分子有机物,同时能较大程度地去除废水中的重金属离子,减轻了后续生化处理的负荷,确保OSMMBR系统的出水能达到膜浓缩系统的进水要求,从而实现废水的回用及零排放处理。

权利要求书

1.一种电除雾废水和/或电除尘废水的处理回用系统,其特征在于,包括按水流方向依次设置的隔油池、芬顿反应池、固定床式水处理柱、pH调节池、一级沉淀池、二级沉淀池、OSMMBR系统和膜浓缩系统;所述OSMMBR系统包括集成一体的生化池和MBR膜池;所述处理回用系统还包括软化器和蒸发器,所述膜浓缩系统的产水排水口与所述软化器连接,所述膜浓缩系统的浓水排水口与所述蒸发器连接。

2.如权利要求1所述的处理回用系统,其特征在于,所述OSMMBR系统中的生化池和MBR膜池按水流方向依次设置。

3.如权利要求1所述的处理回用系统,其特征在于,所述膜浓缩系统为三级膜浓缩系统,其包括一级纳滤系统、二级反渗透系统和三级反渗透系统。

4.如权利要求1所述的处理回用系统,其特征在于,所述固定床式水处理柱的内部填充有降解有机物的催化剂。

说明书

一种电除雾废水和/或电除尘废水的处理回用系统

技术领域

本实用新型属于废水处理技术领域,尤其涉及一种电除雾废水和/或电除尘废水的处理回用系统。

背景技术

工业生产的电除雾工艺和电除尘工艺均会产生废水,这类废水的污染物浓度高,且成分复杂,除了含有重金属离子外,还含有高浓度的难降解COD和SS。目前,对于这类废水的处理方法主要为物化处理法,即通过投加碱液将废水的可溶性金属离子转化为氢氧化物,并通过投加絮凝剂,将其和部分其它悬浮物一起沉淀下来,从而达到净化废水的目的。该种方法的工艺简单,处理成本低,但当废水中的金属离子浓度较高时,需投加大量的药剂进行处理,处理成本较高。而且,该方法对于废水中的有机污染物,尤其是可溶性COD等的处理效率较低,从而致使出水的水质达不到生产回用的标准,甚至达不到排放标准。

为此,有人在前处理中增加了电絮凝处理和Fenton处理步骤。然而,电絮凝只对金属离子具有较好的絮凝作用,对于有机物的絮凝效率较低,若用于处理有机物浓度较高而金属离子浓度较低的电除雾废水和电除尘废水时,会导致电能消耗量显著增加。同时,电絮凝处理后仍需投加大量的Fenton试剂来氧化降解有机物,但对于COD和SS的处理效果仍然不理想。因此,上述前处理只适用于金属离子浓度较高而有机物浓度较低的废水如电镀废水的处理。

实用新型内容

为解决上述现有技术中存在的缺点和不足,本实用新型的目的在于提供一种用于电除雾废水和/或电除尘废水的处理回用系统及处理回用方法,实现对电除雾废水和电除尘废水的回用及零排放处理。

为实现其目的,本实用新型采取的技术方案如下:

本实用新型提供了一种电除雾废水和/或电除尘废水的处理回用系统,其包括按水流方向依次设置的隔油池、芬顿反应池、固定床式水处理柱、pH调节池、一级沉淀池、二级沉淀池、OSMMBR系统和膜浓缩系统;所述OSMMBR系统包括集成一体的生化池和MBR膜池;所述处理回用系统还包括软化器和蒸发器,所述膜浓缩系统的产水排水口与所述软化器连接,所述膜浓缩系统的浓水排水口与所述蒸发器连接。

优选地,所述OSMMBR系统中的生化池和MBR膜池按水流方向依次设置。

本实用新型的OSMMBR系统中,生化池与MBR膜池集成一体化。由此,可减少系统中活性污泥的流失率,使系统的活性污泥浓度显著提高,大大提高了系统的生化降解效果和抗外界冲击能力。此外,OSMMBR系统中的生化池通过缺氧-好氧活性污泥法去除废水中的氨氮、COD、TP和SS。MBR膜池采用了特种膜材料(如:PPSU、PVDF、PVC等),可较好地截留废水中的污染物,确保出水能达到后续进一步深度处理的标准。

优选地,所述膜浓缩系统为三级膜浓缩系统,其包括一级纳滤(NF)系统、二级反渗透(RO)系统和三级反渗透(RO)系统。应用时,OSMMBR系统中的MBR产水首先进入一级NF系统,处理后的产水经软化处理后直接回用,浓水进入二级RO系统,经二级RO系统处理后的产水经软化处理直接回用,浓水进入三级RO系统,经三级RO系统处理后的浓水(浓缩液)进入蒸发器进行蒸发处理,而产水回到前端作为调节水,与二级RO系统处理后的浓水混合。

优选地,所述蒸发器为MVR蒸发器。

优选地,所述固定床式水处理柱的内部填充有降解有机物的催化剂。优选地,所述固定床式水处理柱的内部填充有Cu/Acti-C催化剂。

本实用新型还提供了一种所述Cu/Acti-C催化剂的制备方法,步骤如下:将活性炭浸渍于Cu(NO3)2溶液中,取出干燥,煅烧,制得所述Cu/Acti-C催化剂。

所述Cu/Acti-C催化剂的制备方法中,活性炭与Cu(NO3)2溶液的体积比优选为1:10~1:12,所述Cu(NO3)2溶液的质量百分浓度优选为0.4%~0.75%,所述煅烧的工艺条件优选为500~600℃下煅烧4~5h。

经实验表明,本实用新型提供的所述Cu/Acti-C催化剂的制备方法中,当Cu(NO3)2的质量百分浓度为0.4%~0.75%时,所得Cu/Acti-C催化剂的催化效率较高,对有机物的降解效果较好,鉴于成本考虑,优选使用0.4%的Cu(NO3)2。

本实用新型还提供了一种电除雾废水和/或电除尘废水的处理回用方法,其包括采用本实用新型所述的处理回用系统对电除雾废水和/或电除尘废水进行处理回用,步骤如下:

(1)在所述隔油池中对废水进行隔油处理;

(2)然后在所述芬顿反应池中,通过芬顿反应降解废水中的有机物,芬顿反应在pH=2.5~4的条件下进行;

(3)然后通过所述固定床式水处理柱降解废水中剩余的有机物;

(4)然后在所述pH调节池中将废水的pH调节到5~5.5;

(5)然后将废水输入所述一级沉淀池中,投加絮凝剂,去除废水中的金属离子;

(6)然后将废水输入所述二级沉淀池中,投加絮凝剂,去除废水中剩余的金属离子;

(7)然后通过所述OSMMBR系统对废水进行生化降解处理;

(8)然后通过所述膜浓缩系统对所述OSMMBR系统排出的产水进行处理;

(9)通过所述软化器对所述膜浓缩系统输出的产水进行软化,最后回用;

(10)通过所述蒸发器对所述膜浓缩系统输出的浓水进行蒸发处理,最后回用蒸发处理得到的结晶盐和蒸馏水。

优选地,所述步骤(2)中,芬顿反应所用的芬顿试剂为H2O2和FeSO4的混合物。优选地,按摩尔比计,Fe2+:H2O2=1:3~1:4。该配比的芬顿试剂不仅能高效降解大分子有机物,还能使反应产生的污泥量达到最少,减少后续污泥的处理成本。

优选地,应用中,所述芬顿试剂的投加量按H2O2:COD=1:1~1:1.2(质量比)的标准进行添加,如此,可较彻底地去除水中的COD,且不会造成芬顿试剂浪费。

优选地,所述步骤(4)中,利用NaOH调节废水的pH。

优选地,所述步骤(5)和所述步骤(6)中所用的絮凝剂为聚丙烯酰胺(PAM)。

优选地,所述步骤(5)中,PAM的添加量为废水质量的1.2‰~1.5‰。

优选地,所述步骤(6)中,PAM的添加量为废水质量的1.8‰~2‰。

本实用新型的处理回用方法中,通过芬顿反应池和固定床式水处理柱联合高效降解废水中的有机物,减少了后续絮凝剂的药剂用量,同时降低了生化处理的负荷。

本实用新型中,所述膜浓缩系统输出的产水的盐浓度<0.01%(重量),经软化后可直接回用于生产,如作为锅炉补给水等。所述膜浓缩系统输出的浓水的盐浓度为18%~22%(重量),利用蒸发器可回收其中盐分,同时蒸发产生的冷凝水的TDS<10mg/L、COD<10mg/L和电导率<50μs/cm,可直接回用于生产。

以本实用新型的处理回用系统和处理回用方法处理COD含量为1000~2000mg/L的电除雾废水和/或电除尘废水时,可达到零排放的效果。

与现有技术相比,本实用新型具有以下优点:在本实用新型的芬顿氧化处理、催化氧化处理、以及絮凝沉淀处理的联合作用下,可有效将电除雾废水和电除尘废水中的大分子有机物降解为小分子有机物,同时能较大程度地去除废水中的重金属离子,减轻了后续生化处理的负荷,确保OSMMBR系统的出水能达到膜浓缩系统的进水要求,从而实现废水的回用及零排放处理。

发明人 (韩全;张恒;)