申请日2020.12.02

公开(公告)日2021.03.19

IPC分类号C02F9/02

摘要

本发明公开了一种智能油水分离装置,包括用于分离油水的分离塔,以及向分离塔内输入污水的输入管路;分离塔内腔从上到下依次包括:收油腔,旁通设有用于排出分离后的气泡油滴的收油排渣管口;除油腔,填充有过滤填料层;下沉淀腔;底部水仓,用于承接下沉淀腔分离出的上清液。分离塔内腔中固定有中心输入筒、中心分离筒,中心输入筒向下插入中心分离筒之内,并使中心输入筒底端开口靠近中心分离筒的内壁底部,中心分离筒上端处于收油腔之内;输入管路接通有沿切向接通中心输入筒的进液管,并高于进液管的位置。本发明的方案具有成本低、效率高、能耗小、使用方便等优点。

权利要求书

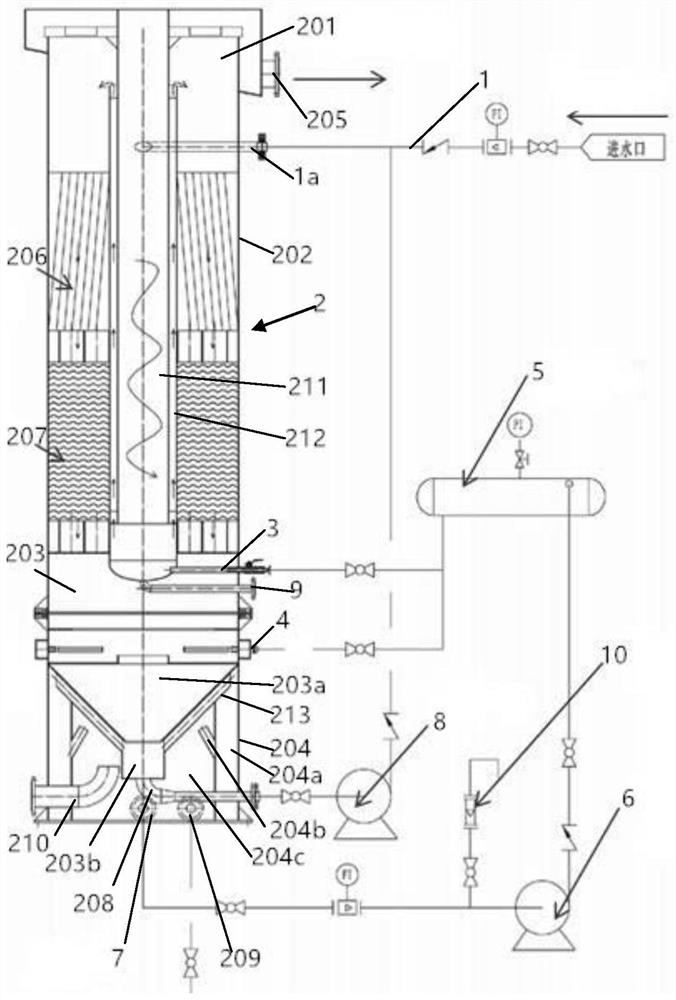

1.一种智能油水分离装置,包括用于分离油水的分离塔(2),以及向分离塔(2)内输入污水的输入管路(1),其特征在于:

所述分离塔(2)内腔从上到下依次包括:

收油腔(201),旁通设有用于排出分离后的气泡油滴的收油排渣管口(205);

除油腔(202),填充有过滤填料层;

下沉淀腔(203);

底部水仓(204),用于承接下沉淀腔(203)分离出的上清液;

其中,所述分离塔(2)内腔中固定设置有竖直的、圆筒结构的中心输入筒(211),所述中心输入筒(211)的底端设置为开口;所述分离塔(2)内腔中还固定设置有圆筒结构的、竖直穿过过滤填料层的中心分离筒(212),所述中心分离筒(212)上端为开口结构,其下端为封闭结构;所述中心输入筒(211)向下插入中心分离筒(212)之内,并使中心输入筒(211)底端开口靠近中心分离筒(212)的内壁底部,所述中心分离筒(212)上端处于收油腔(201)之内;所述输入管路(1)接通有沿切向接通中心输入筒(211)的进液管(1a),并高于进液管(1a)的位置。

2.根据权利要求1所述的一种智能油水分离装置,其特征在于:所述分离塔(2)配置有气体循环回路,所述气体循环回路中设有溶气罐接管、溶气罐(5)和气体循环泵(6),所述溶气罐(5)的进液侧通过溶气罐接管与中心分离筒(212)底端、下沉淀腔(203)接通,所述气体循环泵(6)的抽吸端通过管线与溶气罐(5)上侧接通,所述气体循环泵(6)的泵出端通过管线与底部水仓(204)接通。

3.根据权利要求2所述的一种智能油水分离装置,其特征在于:所述溶气罐接管包括第一溶气罐接管(3)和第二溶气罐接管(4),所述第一溶气罐接管(3)的输入端、第二溶气罐接管(4)的输入端分别接通中心分离筒(212)底部、下沉淀腔(203),所述第一溶气罐接管(3)的输出端和第二溶气罐接管(4)的输出端共同接通溶气罐(5)。

4.根据权利要求1所述的一种智能油水分离装置,其特征在于:所述分离塔(2)配置有污水循环回路,所述污水循环回路中设有污水循环泵(8),所述污水循环泵(8)的吸入端与下沉淀腔(203)底部接通,所述污水循环泵(8)的泵出端与输入管路(1)接通;所述中心分离筒(212)底部接通有沉淀物排出管(9),所述沉淀物排出管(9)穿出分离塔(2)侧壁设置。

5.根据权利要求1所述的一种智能油水分离装置,其特征在于:所述过滤填料层包括聚结斜板填料(206)和蛋托填料(207),所述聚结斜板填料(206)处于蛋托填料(207)的上方,所述聚结斜板填料(206)设置为聚丙烯双正弦板。

6.根据权利要求4所述的一种智能油水分离装置,其特征在于:所述下沉淀腔(203)底部从上到下依次设有锥形腔部(203a)、底腔部(203b),所述锥形腔部(203a)设置为倒置的圆锥腔结构,所述底腔部(203b)与所述锥形腔部(203a)下端同轴连通,并设置为圆柱腔结构,所述底腔部(203b)的直径不大于锥形腔部(203a)下端的直径;所述污水循环回路还设有底抽出管(208),所述污水循环泵(8)的吸入端通过底抽出管(208)与底腔部(203b)接通。

7.根据权利要求6所述的一种智能油水分离装置,其特征在于:所述底部水仓(204)包括居中设置的内侧筒(204c),以及环绕并包围内侧筒(204c)的外围腔(204a),所述内侧筒(204c)上端支撑并固定锥形腔部(203a)的外壁,所述底腔部(203b)旁通有若干环绕自身中心轴线均布的斜引管(213),所述斜引管(213)上端穿出内侧筒(204c)并处于外围腔(204a)上部,所述斜引管(213)上端的位置高于底腔部(203b)的位置。

8.根据权利要求7所述的一种智能油水分离装置,其特征在于:所述内侧筒(204c)内侧壁环绕其中心轴线周向均布有若干倾斜的内引管(204b),所述内引管(204b)的最高端处于内侧筒(204c)内腔上部并连通内侧筒(204c)内腔,所述内引管(204b)的最低端连通外围腔(204a)。

9.根据权利要求2所述的一种智能油水分离装置,其特征在于:所述气体循环回路中设有气体流量计(10),所述气体流量计(10)设置于气体循环泵(6)的泵出管路上。

说明书

一种智能油水分离装置

技术领域

本发明涉及石油处理技术领域,具体来说,是一种油水分离装置。

背景技术

目前,油田开采现场应用较广的水处理方法主要是物理分离、化学药剂辅助等方法,包括常规重力沉降、聚结除油、旋流/离心机加速沉降、气浮除油、过滤等。但是随着处理难度增大,这些常规的处理单元的处理效果早已大打折扣,且运行中问题也越来越多;而在海洋石油开采中,由于场地限制,聚结除油、旋流分离、气浮已是现行的主流工艺,而随着开采的深入,同样面临采出水粘度增大、油滴粒径减小、乳化程度高等诸多问题,主流工艺运行也不理想。

发明内容

本发明的目的是提供一种智能油水分离装置,简而言之,具有成本低、效率高、能耗小、使用方便等优点。

本发明的目的是这样实现的:一种智能油水分离装置,包括用于分离油水的分离塔,以及向分离塔内输入污水的输入管路;

所述分离塔内腔从上到下依次包括:

收油腔,旁通设有用于排出分离后的气泡油滴的收油排渣管口;

除油腔,填充有过滤填料层;

下沉淀腔;

底部水仓,用于承接下沉淀腔分离出的上清液;

其中,所述分离塔内腔中固定设置有竖直的、圆筒结构的中心输入筒,所述中心输入筒的底端设置为开口;所述分离塔内腔中还固定设置有圆筒结构的、竖直穿过过滤填料层的中心分离筒,所述中心分离筒上端为开口结构,其下端为封闭结构;所述中心输入筒向下插入中心分离筒之内,并使中心输入筒底端开口靠近中心分离筒的内壁底部,所述中心分离筒上端处于收油腔之内;所述输入管路接通有沿切向接通中心输入筒的进液管,并高于进液管的位置。

进一步地,所述分离塔配置有气体循环回路,所述气体循环回路中设有溶气罐接管、溶气罐和气体循环泵,所述溶气罐的进液侧通过溶气罐接管与中心分离筒底端、下沉淀腔接通,所述气体循环泵的抽吸端通过管线与溶气罐上侧接通,所述气体循环泵的泵出端通过管线与底部水仓接通。

进一步地,所述溶气罐接管包括第一溶气罐接管和第二溶气罐接管,所述第一溶气罐接管的输入端、第二溶气罐接管的输入端分别接通中心分离筒底部、下沉淀腔,所述第一溶气罐接管的输出端和第二溶气罐接管的输出端共同接通溶气罐。

进一步地,所述分离塔配置有污水循环回路,所述污水循环回路中设有污水循环泵,所述污水循环泵的吸入端与下沉淀腔底部接通,所述污水循环泵的泵出端与输入管路接通;所述中心分离筒底部接通有沉淀物排出管,所述沉淀物排出管穿出分离塔侧壁设置。

进一步地,所述过滤填料层包括聚结斜板填料和蛋托填料,所述聚结斜板填料处于蛋托填料的上方,所述聚结斜板填料设置为聚丙烯双正弦板。

进一步地,所述下沉淀腔底部从上到下依次设有锥形腔部、底腔部,所述锥形腔部设置为倒置的圆锥腔结构,所述底腔部与所述锥形腔部下端同轴连通,并设置为圆柱腔结构,所述底腔部的直径不大于锥形腔部下端的直径;所述污水循环回路还设有底抽出管,所述污水循环泵的吸入端通过底抽出管与底腔部接通。

进一步地,所述底部水仓包括居中设置的内侧筒,以及环绕并包围内侧筒的外围腔,所述内侧筒上端支撑并固定锥形腔部的外壁,所述底腔部旁通有若干环绕自身中心轴线均布的斜引管,所述斜引管上端穿出内侧筒并处于外围腔上部,所述斜引管上端的位置高于底腔部的位置。

进一步地,所述内侧筒内侧壁环绕其中心轴线周向均布有若干倾斜的内引管,所述内引管的最高端处于内侧筒内腔上部并连通内侧筒内腔,所述内引管的最低端连通外围腔。

进一步地,所述气体循环回路中设有气体流量计,所述气体流量计设置于气体循环泵的泵出管路上。

本发明的有益效果在于:

1、可以使得污水能够进行多次油水分离,并使得沉淀物能够及时地排除,系统配置简单(无需空压机、压力罐、释放器、水泵、控制系统、较少的阀门)、投资和运行费用较低;

2、控制、调试简单有效,工况稳定;

3、气液混合效果好(溶解率可达100%);

4、气泡细微(直径可小于30微米)、弥散均匀,气浮处理效果好;

5、聚结斜板填料设置为聚丙烯双正弦板,可塑性好,价格便宜,更适合在油田大规模使用;

6、聚结斜板填料设置为聚丙烯双正弦板,除油率高于传统的波纹板,可以提升除油率。

(发明人:丁子昊;黄立新;张阵委)