公布日:2022.01.11

申请日:2021.10.29

分类号:C02F9/10(2006.01)I;C07C51/44(2006.01)I;C07C59/06(2006.01)I;C01D3/06(2006.01)I;C02F101/30(2006.01)N

摘要

本发明公开了一种从CMC废水中回收羟基乙酸的方法,涉及化工和水处理环保领域,针对现有技术中将氯化钠和羟基乙酸钠分离,获得羟基乙酸钠的技术过于复杂,工艺可靠性不高且成本过高,难以实际应用的问题,现提出如下方案,其包括以下工序:第一工序,废水预处理脱除纤维素醚残留物及色素;第二工艺:通过树脂吸附分离有机杂质;第三工序,通过MVR技术蒸发脱盐;第四工序,酸化及电渗析再脱盐,通过加入一定量的酸,使羟基乙酸钠转化为羟基乙酸,同时将残留的氯化钠分离;第五工序,通过蒸馏浓缩获得较高纯度的羟基乙酸产品。本发明工艺简单,资源利用率高,成本低,可获得较高纯度羟基乙酸产品,有效用于各种CMC废水的处理及资源化利用。

权利要求书

1.一种从CMC废水中回收羟基乙酸的方法,其特征在于,包括以下工序:第一道工序,对废水进行预处理,脱除纤维素醚残留物、悬浮物、色素;第二道工序,通过树脂吸附分离有机杂质;第三道工序,通过MVR技术分离脱盐;第四道工序,电渗析技术再脱盐;第五道工序,蒸馏浓缩获得较高纯度羟基乙酸产品。

2.根据权利要求1所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所述第一工序对CMC废水进行预处理,除去废水中的悬浮物、沉渣,根据废水中悬浮物的大小对CMC废水进行预处理,所用工艺有格栅、过滤、气浮、絮凝沉降。

3.根据权利要求1所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所述第二道工序将废水中的其他有机杂质进行吸附,所用树脂为大孔吸附树脂。

4.根据权利要求2所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所用树脂先活化1~4h,然后吸附1~4h,吸附之后解析2~4h。

5.根据权利要求4所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所用树脂活化溶剂为甲醇或氢氧化钠溶液,解析液为甲醇或氢氧化钠溶液。

6.根据权利要求1所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所述第三道工序用于除去废水中大部分的盐分,在50~80℃下,真空度≤~0.085MPa条件下进行蒸发脱盐。

7.根据权利要求1所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所述第四道工序将从第三道工艺中收集的废水中剩余的盐分除去,废水进入电渗析设备之前先进行酸化处理,将羟基乙酸钠转化为羟基乙酸,所用酸化试剂为盐酸或硫酸,羟基乙酸钠与酸的比例为1~1.1:1。

8.根据权利要求7所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,酸化过程为将脱盐后的CMC废水泵入反应釜中,在搅拌下缓慢加入一定酸液,然后在常温、常压下持续搅拌1~2h,离心或过滤除去无机盐晶体后获得羟基乙酸粗液。

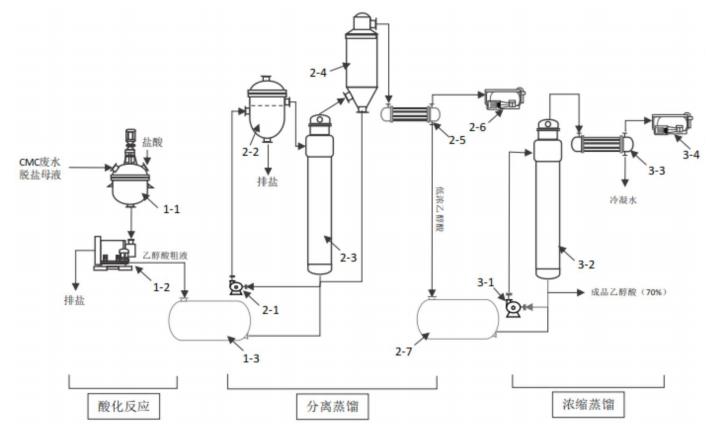

9.根据权利要求1所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,所述第五道工序通过蒸馏浓缩,将羟基乙酸粗产品进行提纯,羟基乙酸蒸馏过程是在由蒸发器、循环泵、冷凝器及真空泵所组成的系统内完成的;具体过程是,低浓羟基乙酸进入蒸发器进行蒸发,其中水分形成水蒸汽,经冷凝后形成冷凝水,从而被除去;留在釜底的羟基乙酸馏液随着水分的蒸发,浓度逐步增高,直至达到70%,所述蒸馏浓缩过程,压力≤~0.093MPa,温度≤56℃。

10.根据权利要求1所述的一种从CMC废水中回收羟基乙酸的方法,其特征在于,该工艺方法应用于各类CMC生产废水的处理及资源化利用。

发明内容

本发明提出的一种从CMC废水中回收羟基乙酸的方法,以解决上述背景技术中提出的现有技术中能在不同程度上将氯化钠和羟基乙酸钠分离,并获得羟基乙酸钠,但技术过于复杂,工艺可靠性不高且成本过高,难以实际应用的问题。

为了实现上述目的,本发明采用了如下技术方案:

一种从CMC废水中回收羟基乙酸的方法,包括以下工序:

第一道工序,对废水进行预处理,脱除纤维素醚残留物、悬浮物、色素等;

第二道工序,通过树脂吸附分离有机杂质;

第三道工序,通过MVR技术分离脱盐;

第四道工序,电渗析技术再脱盐;

第五道工序,蒸馏浓缩获得较高纯度羟基乙酸产品。

优选的,所述第一道工序中,目的在于对CMC废水进行预处理,除去废水中的悬浮物、沉渣等,根据废水中悬浮物的大小对CMC废水进行预处理,所用工艺有格栅、过滤、气浮、絮凝沉降等结合超滤膜分离技术,超滤膜可采用截留分子量为1000道尔顿的卷式膜,可有效去除绝大多数的CMC残留及色素。

优选的,所述第二道工序中,目的在于将废水中的其他有机杂质进行吸附,所用树脂为大孔吸附树脂。

优选的,所用树脂先活化1~4h,然后吸附1~4h,吸附之后解析2~4h。

优选的,所用树脂活化溶剂为甲醇或氢氧化钠溶液,解析液为甲醇或氢氧化钠溶液。

优选的,所述第三道工序中,目的在于除去废水中大部分的盐分,在50~80℃下,真空度≤~0.085MPa条件下进行蒸发脱盐,脱盐的程度以如下特征为准:脱盐母液中氯化钠含量不超过15%,或羟基乙酸钠含量超过40%。

优选的,所述第四道工序中,目的在于从第三道工序中收集的废水中剩余的盐分除去,废水进入电渗析设备之前先进行酸化处理,将羟基乙酸钠转化为羟基乙酸,所用酸化试剂为盐酸或硫酸,羟基乙酸钠与酸的比例为1~1.1:1。

优选的,酸化过程为将脱盐后的CMC废水泵入反应釜中,在搅拌下缓慢加入一定酸液,然后在常温、常压下持续搅拌1~2h,离心或过滤除去无机盐晶体后获得羟基乙酸粗液。

优选的,所述第五道工序中,目的在于通过蒸馏浓缩,将羟基乙酸粗产品进行提纯,羟基乙酸蒸馏过程是在由蒸发器、循环泵、冷凝器及真空泵所组成的系统内完成的;这个工序的主要目的是将大部分水分通过蒸发分离除去,从而达到浓缩的目的;具体过程是,低浓羟基乙酸进入蒸发器进行蒸发,其中水分形成水蒸汽,经冷凝后形成冷凝水,从而被除去;留在釜底的羟基乙酸馏液随着水分的蒸发,浓度逐步增高,直至达到70%,所述蒸馏浓缩过程,压力≤~0.093MPa,温度≤56℃。

优选的,该工艺方法应用于各类CMC生产废水的处理及资源化利用。

本发明的有益效果为:本发明提供了一种从CMC废水中回收羟基乙酸的方法,工艺简单、成本低、可获得较高纯度羟基乙酸产品,有效用于各种CMC废水的处理及资源化利用,不仅能高效处理CMC废水,还能实现副产品的回收利用。

(发明人:蔡亲荫;张芳;李宇翔;舒俭)