公布日:2022.02.25

申请日:2020.08.25

分类号:C02F3/34(2006.01)I;C02F101/16(2006.01)N

摘要

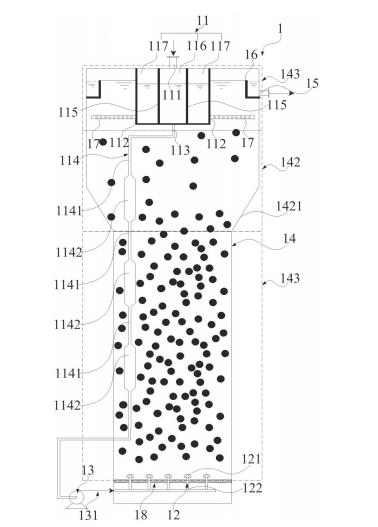

本申请提供了一种硝氮废水处理装置,包括:混合槽、布水器、循环泵及反硝化室;混合槽上开设有流入口、过滤口及输出口;流入口供废水流入混合槽混合得到混合液;反硝化室内部由下至上设有流化区、分离区及回流区;流化区填充有附着微生物膜的填料,以供混合液与微生物膜进行反硝化反应而脱氮得到脱氮液;流化区的底部经布水器和循环泵与输出口连通;分离区供填料从脱氮液中分离沉降至流化区;回流区设置有用于向外排放脱氮液的排水口,且回流区与过滤口相连通以向混合槽内输送脱氮液。本申请有效提升硝氮废水处理装置反硝化脱氮时抗冲击负荷能力,可靠避免菌种的流失,提升脱氮处理效果,且脱氮处理装置结构简单。

权利要求书

1.一种硝氮废水处理装置,其特征在于,包括混合槽、布水器、循环泵及反硝化室;所述混合槽上开设有流入口、过滤口及口;所述流入口供废水流入所述混合槽混合得到混合液;所述反硝化室内部由下至上设有流化区、分离区及回流区;所述流化区填充有附着微生物膜的填料,以供所述混合液与所述微生物膜进行反硝化反应而脱氮得到脱氮液;所述流化区的底部经所述布水器和所述循环泵与所述输出口连通;所述分离区供填料从脱氮液中分离沉降至所述流化区;所述回流区设置有用于向外排放脱氮液的排水口,且所述回流区与所述过滤口相连通以向所述混合槽内输送脱氮液。

2.如权利要求1所述的硝氮废水处理装置,其特征在于,所述布水器设置于所述流化区的底部,且所述布水器出口朝上设置;所述混合槽设置于所述回流区内,且所述过滤口开设于所述混合槽的槽壁上,使得所述过滤口连通至所述回流区;所述循环泵设置于所述反硝化室外;所述输出口经第一输送管道与所述循环泵的入口相连通,所述循环泵的出口经第二输送管道与所述布水器入口相连通。

3.如权利要求2所述的硝氮废水处理装置,其特征在于,所述第一输送管道由交替设置的第一管道与第二管道组成,且所述第二管道的管径大于所述第一管道的管径,使得所述第二管道在混合液流过时形成混合液的混合器。

4.如权利要求2所述的硝氮废水处理装置,其特征在于,所述分离区的横截面大于所述流化区的横截面。

5.如权利要求4所述的硝氮废水处理装置,其特征在于,所述分离区的轮廓呈开口向上的喇叭状。

6.如权利要求2所述的硝氮废水处理装置,其特征在于,所述混合槽的腔体内通过竖直设置的分隔板分隔为集水池与混合池;所述分隔板上开设有连通孔;所述流入口开设在所述混合池的上端面上,所述输出口开设在所述混合池的下端面上;所述过滤口开设在所述集水池朝向所述回流区的侧壁上。

7.如权利要求2所述的硝氮废水处理装置,其特征在于,所述回流区内设置有溢流堰,所述溢流堰的高度高于所述过滤口的高度,所述溢流堰与所述反硝化室的壳体之间形成开口向上的凹槽;所述排水口开设于所述反硝化室位于所述凹槽内的壳体上。

8.如权利要求2所述的硝氮废水处理装置,其特征在于,所述反硝化室内还设置有布水板,通过所述布水板使得所述流化区与所述布水板下方区域相隔离;所述布水器设置于所述布水板之上,所述布水器出口位于所述布水板之上,所述布水器入口位于所述布水板之下。

9.如权利要求1~8任一项所述的硝氮废水处理装置,其特征在于,所述过滤口经集水管连通至混合池,所述集水管的侧壁上开设有过滤孔,所述过滤孔的孔径小于填料的直径。

10.如权利要求9所述的硝氮废水处理装置,其特征在于,所述集水管横向设置于所述回流区。

申请内容

本申请的目的在于提供一种硝氮废水处理装置,解决现有技术中生化脱氮的抗冲击负荷能力较差,处理过程中不可避免地导致菌种的流失,脱氮处理效果较差,且脱氮处理装置占地面积大的问题。

为了解决上述技术问题,本申请采用如下技术方案:一种硝氮废水处理装置,其包括混合槽、布水器、循环泵及反硝化室;所述混合槽上开设有流入口、过滤口及输出口;所述流入口供废水流入所述混合槽混合得到混合液;所述反硝化室内部由下至上设有流化区、分离区及回流区;所述流化区填充有附着微生物膜的填料,以供所述混合液与所述微生物膜进行反硝化反应而脱氮得到脱氮液;所述流化区的底部经所述布水器和所述循环泵与所述输出口连通;所述分离区供填料从脱氮液中分离沉降至所述流化区;所述回流区设置有用于向外排放脱氮液的排水口,且所述回流区与所述过滤口相连通以向所述混合槽内输送脱氮液。

可选地,所述布水器设置于所述流化区的底部,且所述布水器出口朝上设置;所述混合槽设置于所述回流区内,且所述过滤口开设于所述混合槽的槽壁上,使得所述过滤口连通至所述回流区;所述循环泵设置于所述反硝化室外;所述输出口经第一输送管道与所述循环泵的入口相连通,所述循环泵的出口经第二输送管道与所述布水器入口相连通。

可选地,所述第一输送管道由交替设置的第一管道与第二管道组成,且所述第二管道的管径大于所述第一管道的管径,使得所述第二管道在混合液流过时形成混合液的混合器。

可选地,所述分离区的横截面大于所述流化区的横截面。

可选地,所述分离区的轮廓呈开口向上的喇叭状。

可选地,所述混合槽的腔体内通过竖直设置的分隔板分隔为集水池与混合池;所述分隔板上开设有连通孔;所述流入口开设在所述混合池的上端面上,所述输出口开设在所述混合池的下端面上;所述过滤口开设在所述集水池朝向所述回流区的侧壁上。

可选地,所述回流区内设置有溢流堰,所述溢流堰的高度高于所述过滤口的高度,所述溢流堰与所述反硝化室的壳体之间形成开口向上的凹槽;所述排水口开设于所述反硝化室位于所述凹槽内的壳体上。

可选地,所述反硝化室内还设置有布水板,通过所述布水板使得所述流化区与所述布水板下方区域相隔离;所述布水器设置于所述布水板之上,所述布水器出口位于所述布水板之上,所述布水器入口位于所述布水板之下。

可选地,所述过滤口经集水管连通至混合池,所述集水管的侧壁上开设有过滤孔,所述过滤孔的孔径小于填料的直径。

可选地,所述集水管横向设置于所述回流区。

由上述技术方案可知,本申请至少具有如下优点和积极效果:本申请的硝氮废水处理装置中,包括混合槽、布水器、循环泵及反硝化室;混合槽上开设有流入口、过滤口及输出口;通过流入口可以供废水流入混合槽混合得到混合液,对废水进行进一步循环。同时,该反硝化室内由下至上设立有流化区、分离区及回流区;该流化区填充有附着微生物膜的填料,以供混合液与微生物膜进行反硝化反应而脱氮得到脱氮液;流化区的底部经布水器和循环泵与输出口连通;分离区供填料从脱氮液中分离沉降至流化区。该流化区的底部经布水器和循环泵与输出口连通,回流区又与混合槽的过滤口相连通以向混合槽内输送脱氮液,形成返流循环回路;其次,该回流区设置有排水口可以形成与返流回路并行的排水通路。

通过循环泵的带动,混合槽内的混合液可以由布水器从底部布入流化区,带动附着微生物膜的填料由下至上流化态运动,在流化区通过微生物膜反硝化脱氮得到脱氮液,经分离区填料从脱氮液中分离沉降至流化区,脱氮液进入回流区,在回流区部分脱氮液经过滤口进入混合槽进行回流混合,部分脱氮液经排水口排放。

以这种方式,废水脱氮处理时返流循环回路与排水通路并行,返流回路形成内循环回路,流化区中可以通过附着微生物膜的填料进行废水的反硝化脱氮,填料由上至下运动时会被过滤,整个处理过程抗冲击负荷能力强,且结构设计能有效防止菌种流失,脱氮更彻底,有效提高脱氮处理效率及效果。

(发明人:施正兵;吴文华;王思雨)