公布日:2022.04.01

申请日:2021.12.29

分类号:C02F1/78(2006.01)I;C02F1/36(2006.01)I;B01F23/232(2022.01)I;B01F35/80(2022.01)I;B01F23/237(2022.01)I

摘要

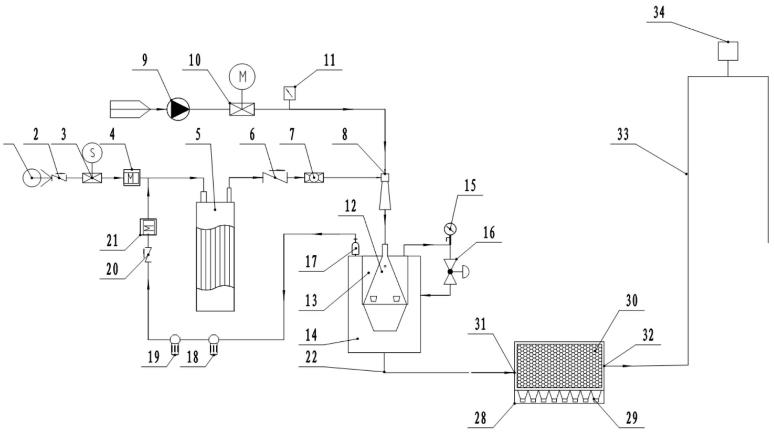

本发明涉及一种高效气液共混污水处理方法及装置,其解决上述方法中存在的臭氧利用率较低、能效高、处理效果差的技术问题,其设有臭氧发生器、变频高压水泵、射流器,还设有高效气液共混器和催化反应器;高效气液共混器设有外腔、内腔和锥腔;臭氧发生器、变频高压水泵分别通过管路与射流器相连接;射流器与所述高效气液共混器相连接;高效气液共混器与催化反应器相连接。本发明还提供了一种高效气液共混污水处理方法。本发明可用于污水处理领域。

权利要求书

1.一种高效气液共混污水处理装置,其设有臭氧发生器、变频高压水泵、射流器,其特征是,还设有高效气液共混器和催化反应器;所述高效气液共混器设有外腔、内腔和锥腔;所述臭氧发生器、变频高压水泵分别通过管路与射流器相连接;所述射流器与所述高效气液共混器相连接;所述高效气液共混器与所述催化反应器相连接。

2.根据权利要求1所述的高效气液共混污水处理装置,其特征在于,还设有尾气回收装置;所述外腔顶部设有排气口,所述排气口上装有排气阀。

3.根据权利要求1所述的高效气液共混污水处理装置,其特征在于,所述锥腔由两个锥形壳体底面连接形成,其包括锥腔上体和锥腔下体;所述锥腔上体底部侧面设有出水孔,顶部设有进水口;所述射流器设有出水口,所述射流器的出水口与所述锥腔上体顶部进水口连接;所述内腔由内腔壳体套装在所述锥腔上体形成,所述锥腔与所述内腔通过锥腔上体底部侧面出水孔连通;所述外腔由外腔壳体套装在所述内腔和锥腔外形成,所述外腔与所述内腔之间通过管路连通。

4.根据权利要求1所述的高效气液共混污水处理装置,其特征在于,所述催化反应器采用密闭式结构,底部设有超声波发射器;所述催发反应器内部填充有催化剂载体。

5.根据权利要求1所述的高效气液共混污水处理装置,其特征在于,所述催化剂载体外围是采用孔径0.5mm网板制作,内部填充催化剂。

6.根据权利要求5所述的高效气液共混污水处理装置,其特征在于,所述催化反应器设不出水管路,所述出水管路采用倒置U型管设置,保证催化反应器内具有一定压力。

7.根据权利要求1所述的高效气液共混污水处理装置,其特征在于,所述臭氧发生器设有供气气源和臭氧发生器组成,所述供气气源为纯氧;所述供气气源与臭氧发生器通过管路连接,连接管路上依次装有止回阀、电磁阀、气体流量计。

8.根据权利要求1所述的高效气液共混污水处理装置,其特征在于,所述尾气回收装置设有止回阀、汽水分离器、气体干燥器、气体流量计;所述尾气回收装置出气口与所述臭氧发生器供气气源旁路接通,连接位置为所述气源主管路气体流量计后;所述变频高压水泵与射流器的连接管路上设有压力传感器。

9.使用如权利要求1-8任一所述装置的污水处理方法,其特征是,包括如下步骤:(1)所述臭氧发生器生产的臭氧与所述变频高压水泵增压后的污水通过所述射流器喷射进入所述高效气液共混器中;(2)臭氧与污水的混合液依次经过所述锥腔,内腔,外腔;经过所述高效气液共混器均匀混合后的臭氧污水混合液通过管路进入所述催化反应器;(3)经过所述催化反应器的催化作用,使污水中混合的臭氧产生大量羟基自由基与污水发生氧化反应;(4)剩余气体通过所述尾气回收装置回收二次利用。

10.根据权利要求9所述的污水处理方法,其特征在于,所述变频高压水泵与射流器的连接管路上的压力传感器的压力为0.4MPa-0.8MPa;所述内腔与锥腔的腔内压力为0.1MPa-0.3MPa;优选的,所述高效气液共混器内臭氧污水混合液的停留时间为30s-90s之间;优选的,所述臭氧混合气体中臭氧量与污水进入量,臭氧质量与COD质量比为0.1-1。

发明内容

本发明就是为了解决上述方法中存在的臭氧利用率较低、能效高、处理效果差的技术问题,提供一种高效气液共混污水处理方法及装置,使臭氧与污水在一定压力下直接快速溶合,使臭氧均匀分布在污水之中,通过催化反应使臭氧产生大量羟基自由基对污水进一步的氧化降解,并且将反应过程中的剩余气体回收再次利用。

为此,本发明提供一种高效气液共混污水处理装置,其设有臭氧发生器、变频高压水泵、射流器,还设有高效气液共混器和催化反应器;所述高效气液共混器设有外腔、内腔和锥腔;所述臭氧发生器、变频高压水泵分别通过管路与射流器相连接;所述射流器与所述高效气液共混器相连接;所述高效气液共混器与所述催化反应器相连接。

优选的,还设有尾气回收装置;所述外腔顶部设有排气口,所述排气口上装有排气阀。

优选的,所述锥腔由两个锥形壳体底面连接形成,其包括锥腔上体和锥腔下体;所述锥腔上体底部侧面设有出水孔,顶部设有进水口;所述射流器设有出水口,所述射流器的出水口与所述锥腔上体顶部进水口连接;所述内腔由内腔壳体套装在所述锥腔上体形成,所述锥腔与所述内腔通过锥腔上体底部侧面出水孔连通;所述外腔由外腔壳体套装在所述内腔和锥腔外形成,所述外腔与所述内腔之间通过管路连通。

优选的,所述催化反应器采用密闭式结构,底部设有超声波发射器;所述催发反应器内部填充有催化剂载体。

优选的,所述催化剂载体外围是采用孔径0.5mm网板制作,内部填充催化剂。

优选的,所述催化反应器设不出水管路,所述出水管路采用倒置U型管设置,保证催化反应器内具有一定压力。

优选的,所述臭氧发生器设有供气气源和臭氧发生器组成,所述供气气源为纯氧;所述供气气源与臭氧发生器通过管路连接,连接管路上依次装有止回阀、电磁阀、气体流量计。

优选的,所述尾气回收装置设有止回阀、汽水分离器、气体干燥器、气体流量计;所述尾气回收装置出气口与所述臭氧发生器供气气源旁路接通,连接位置为所述气源主管路气体流量计后;所述变频高压水泵与射流器的连接管路上设有压力传感器。

本发明同时提供一种高效气液共混污水处理方法,其包括如下步骤:

(1)所述臭氧发生器生产的臭氧与所述变频高压水泵增压后的污水通过所述射流器喷射进入所述高效气液共混器中;(2)臭氧与污水的混合液依次经过所述锥腔,内腔,外腔;经过所述高效气液共混器均匀混合后的臭氧污水混合液通过管路进入所述催化反应器;(3)经过所述催化反应器的催化作用,使污水中混合的臭氧产生大量羟基自由基与污水发生氧化反应;(4)剩余气体通过所述尾气回收装置回收二次利用。

优选的,所述变频高压水泵与射流器的连接管路上的压力传感器的压力为0.4MPa-0.8MPa;所述内腔与锥腔的腔内压力为0.1MPa-0.3MPa;优选的,所述高效气液共混器内臭氧污水混合液的停留时间为30s-90s之间;优选的,所述臭氧混合气体中臭氧量与污水发明内容

本发明就是为了解决上述方法中存在的臭氧利用率较低、能效高、处理效果差的技术问题,提供一种高效气液共混污水处理方法及装置,使臭氧与污水在一定压力下直接快速溶合,使臭氧均匀分布在污水之中,通过催化反应使臭氧产生大量羟基自由基对污水进一步的氧化降解,并且将反应过程中的剩余气体回收再次利用。

为此,本发明提供一种高效气液共混污水处理装置,其设有臭氧发生器、变频高压水泵、射流器,还设有高效气液共混器和催化反应器;所述高效气液共混器设有外腔、内腔和锥腔;所述臭氧发生器、变频高压水泵分别通过管路与射流器相连接;所述射流器与所述高效气液共混器相连接;所述高效气液共混器与所述催化反应器相连接。

优选的,还设有尾气回收装置;所述外腔顶部设有排气口,所述排气口上装有排气阀。

优选的,所述锥腔由两个锥形壳体底面连接形成,其包括锥腔上体和锥腔下体;所述锥腔上体底部侧面设有出水孔,顶部设有进水口;所述射流器设有出水口,所述射流器的出水口与所述锥腔上体顶部进水口连接;所述内腔由内腔壳体套装在所述锥腔上体形成,所述锥腔与所述内腔通过锥腔上体底部侧面出水孔连通;所述外腔由外腔壳体套装在所述内腔和锥腔外形成,所述外腔与所述内腔之间通过管路连通。

优选的,所述催化反应器采用密闭式结构,底部设有超声波发射器;所述催发反应器内部填充有催化剂载体。

优选的,所述催化剂载体外围是采用孔径0.5mm网板制作,内部填充催化剂。

优选的,所述催化反应器设不出水管路,所述出水管路采用倒置U型管设置,保证催化反应器内具有一定压力。

优选的,所述臭氧发生器设有供气气源和臭氧发生器组成,所述供气气源为纯氧;所述供气气源与臭氧发生器通过管路连接,连接管路上依次装有止回阀、电磁阀、气体流量计。

优选的,所述尾气回收装置设有止回阀、汽水分离器、气体干燥器、气体流量计;所述尾气回收装置出气口与所述臭氧发生器供气气源旁路接通,连接位置为所述气源主管路气体流量计后;所述变频高压水泵与射流器的连接管路上设有压力传感器。

本发明同时提供一种高效气液共混污水处理方法,其包括如下步骤:

(1)所述臭氧发生器生产的臭氧与所述变频高压水泵增压后的污水通过所述射流器喷射进入所述高效气液共混器中;(2)臭氧与污水的混合液依次经过所述锥腔,内腔,外腔;经过所述高效气液共混器均匀混合后的臭氧污水混合液通过管路进入所述催化反应器;(3)经过所述催化反应器的催化作用,使污水中混合的臭氧产生大量羟基自由基与污水发生氧化反应;(4)剩余气体通过所述尾气回收装置回收二次利用。

优选的,所述变频高压水泵与射流器的连接管路上的压力传感器的压力为0.4MPa-0.8MPa;所述内腔与锥腔的腔内压力为0.1MPa-0.3MPa;优选的,所述高效气液共混器内臭氧污水混合液的停留时间为30s-90s之间。

(发明人:李晓航;刘海庆;赵东学;张志武;王子豪;钱国峰;张洪京;宋文进)