公布日:2022.04.12

申请日:2022.01.13

分类号:C02F9/04(2006.01)I;C02F101/30(2006.01)N

摘要

本发明提供了一种一体化含油污水处理系统及处理方法,属于污水处理技术领域。包括依次连接且用于过滤污水中固体杂质的粗率单元、分级除油单元、用于污水酸碱度的调节单元、用于污水絮凝沉淀除杂的沉降单元以及过滤器;本发明通过过滤、分级除油以及絮凝过滤的多个工艺的有效结合,在除去含油水体中固体杂质、有机危害物的同时,还能使悬浮态、分散态、乳化态以及溶解态快速分离,具有操作简单,系统运行稳定性,去油效果好;通过设置一级除油组件可去除悬浮态和分散态油,通过二级除油组件可除去水体中的乳化态油,通过三级除油组件可去除水体中的溶解态油,分离效率高,可实现将含油污水中的污泥、油污、净化后的水体进行分类分离。

权利要求书

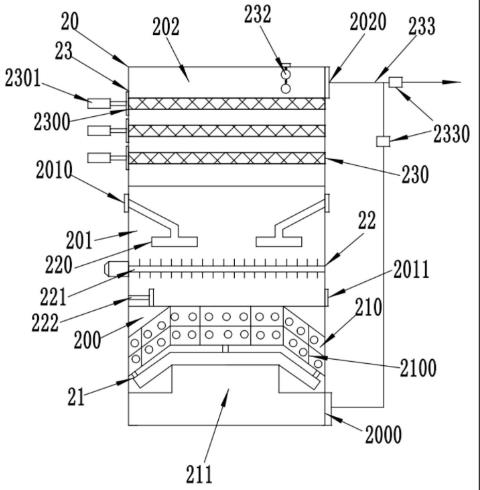

1.一种一体化含油污水处理系统,其特征在于,包括依次连接且用于过滤污水中固体杂质的粗滤单元(1)、分级除油单元(2)、用于污水酸碱度的调节单元(3)、用于污水絮凝沉淀除杂的沉降单元(4)以及过滤器(5);所述分级除油单元(2)包括内部由下至上依次设有填料除油区(200)、试剂除油区(201)以及接触除油区(202)的除油框(20)、设于所述填料除油区(200)内的一级除油组件(21)、设于所述试剂除油区(201)内的二级除油组件(22)、设于所述接触除油区(202)内的三级除油组件(23),填料除油区(200)底端设有污水入口(2000),试剂除油区(201)侧壁设有添加口一(2010)和出泥口(2011),接触除油区(202)侧壁设有出水口(2020);所述一级除油组件(21)包括水平设于填料除油区(200)内的填料架(210)、设于所述填料架(210)下端且通过连接管与所述污水入口(2000)连接的T型喷射头(211),所述T型喷射头(211)与填料架(210)底端抵接;所述二级除油组件(22)包括设于所述添加口一(2010)处的喷洒盘(220)、设于试剂除油区(201)底端且通过电机驱动的搅拌辊(221)、设于试剂除油区(201)侧壁且与所述出泥口(2011)相对的推泥板(222),所述推泥板(222)通过电动伸缩杆驱动;所述三级除油组件(23)包括水平插接于接触除油区(202)内的多个接触架(230)、设于所述接触架(230)外且表面涂层有亲油疏水材料的涂覆膜(231)、设于接触除油区(202)内的测油组件(232),所述接触架(230)通过插接的方式设于接触除油区(202)内,接触架(230)对应接触除油区(202)外部的一侧设有密封板(2300)和抽拉杆(2301);所述接触架(230)包括接触横杆(2302)、对称设于所述接触横杆(2302)上下两端的防刮网杆(2303),所述密封板(2300)和抽拉杆(2301)与接触横杆(2302)水平连接,所述涂覆膜(231)设于接触横杆(2302)外壁以及两个防刮网杆(2303)相对侧,且位于两个防刮网杆(2303)相对侧的涂覆膜(231)为网状结构;三级除油组件(23)还包括设于出水口(2020)处的Y型连接管(233),所述Y型连接管(233)三个接口分别与污水入口(2000)、出水口(2020)以及调节单元(3)分别连接,且连接处分别设有电磁阀(2330);所述测油组件(232)包括与接触除油区(202)内壁上端通过第一链条(2320)连接的第一安装杆(2321)、与所述第一安装杆(2321)通过第二链条(2322)连接的第二安装杆(2323)、设于所述第一安装杆(2321)上的第一浮球(2324)和第一探头(2325)、设于所述第二链条(2322)上的第二浮球(2326)和第二探头(2327),所述第二浮球(2326)内设有沉重块(2328),所述第一探头(2325)和第二探头(2327)通过电缆与外部控制元件连接。

2.根据权利要求1所述的一种一体化含油污水处理系统,其特征在于,所述涂覆膜(231)为可拆卸结构,且涂覆膜(231)上的亲油疏水材料为甲基丙烯酸长链烷基酯。

3.根据权利要求1所述的一种一体化含油污水处理系统,其特征在于,所述填料架(210)为拆卸结构,且填料架(210)内设有多个呈网格状分布的加强筋架(2100)。

4.根据权利要求1所述的一种一体化含油污水处理系统,其特征在于,所述沉降单元(4)包括侧壁分别设有入口(400)、出口(401)以及添加口二(402)的沉降池(40)、水平设于所述沉降池(40)内且上端设有多个豁口(410)的缓冲架(41)、设于沉降池(40)内且位于所述缓冲架(41)上端处的安装圈(42)、设于所述安装圈(42)底端的超声波发生器(43),沉降池(40)底端对应每个所述豁口(410)位置处设有排污口(403),且所述排污口(403)与豁口(410)之间设有阀门(404)。

5.根据权利要求4所述的一种一体化含油污水处理系统,其特征在于,每个所述豁口(410)内壁均匀设有多个转动桨叶(411)。

6.根据权利要求1-5任意一项所述的一种一体化含油污水处理系统的处理方法,其特征在于,包括以下步骤:S1:含油污水首先进入粗滤单元(1),去除其中的泥沙及颗粒物分离,然后通过污水入口(2000)进入填料除油区(200)内;S2:污水进入污水入口(2000)后经T型喷射头(211)喷射至填料架(210)底端,此时,污水会进入填料架(210)内,通过填料架(210)内的填料除去污水中的悬浮态和分散态油;S3:经步骤S2处理后的水体进入试剂除油区(201)内,通过添加口一(2010)向喷洒盘(220)内添加试剂,此时,试剂经喷洒盘(220)均匀喷洒至填料除油区(200)内,通过电机驱动搅拌辊(221)转动,增加试剂与水体之间混合的均匀性,通过试剂的添加,除去水体中的乳化态油,产生的污泥经推泥板(222)推至出泥口(2011)后排出;S4:经步骤S3处理后的水体进入接触除油区(202),然后依次通过水平放置的各个接触架(230),通过接触架(230)上的亲油疏水材料除去水体中的溶解态油,当接触架(230)上吸满油需要取出时,可通过抽拉杆(2301)将接触架(230)取出清洗即可;S5:经步骤S4处理后的水体会通过第一探头(2325)检测水体表面浮油,通过第二探头(2327)检测水体内的分散油、乳化油以及溶解油,当检测到有油存在时,可打开Y型连接管(233)与污水入口(2000)连接处的电磁阀(2330),使水体重新进入填料除油区(200)内;S6:经步骤S4处理后的水体会进入调节单元(3),通过调节单元(3)调节水体的酸碱度,然后通过入口(400)进入沉降池(40),絮凝剂通过添加口二(402)进入沉降池(40)内与水体混合,此时,混合水体会冲击缓冲架(41)上的豁口(410),从而加速絮凝剂与污水混合,由于超声波发生器(43)的作用,增大了颗粒的下沉速度,当絮凝后的沉淀物沉降后,可通过阀门(404)排出;S7:经步骤S6处理后的水体进入过滤器(5)内,除去絮凝沉淀后的残渣,直至达到排放标准。

发明内容

针对上述存在的问题,本发明专利提供了一种一体化含油污水处理系统及处理方法。

本发明的技术方案是:一种一体化含油污水处理系统,包括依次连接且用于过滤污水中固体杂质的粗滤单元、分级除油单元、用于污水酸碱度的调节单元、用于污水絮凝沉淀除杂的沉降单元以及过滤器;

所述分级除油单元包括内部由下至上依次设有填料除油区、试剂除油区以及接触除油区的除油框、设于所述填料除油区内的一级除油组件、设于所述试剂除油区内的二级除油组件、设于所述接触除油区内的三级除油组件,填料除油区底端设有污水入口,试剂除油区侧壁设有添加口一和出泥口,接触除油区侧壁设有出水口;

所述一级除油组件包括水平设于填料除油区内的填料架、设于所述填料架下端且通过连接管与所述污水入口连接的T型喷射头,所述T型喷射头与填料架底端抵接;

所述二级除油组件包括设于所述添加口一处的喷洒盘、设于试剂除油区底端且通过电机驱动的搅拌辊、设于试剂除油区侧壁且与所述出泥口相对的推泥板,所述推泥板通过电动伸缩杆驱动;

所述三级除油组件包括水平插接于接触除油区内的多个接触架、设于所述接触架外且表面涂层有亲油疏水材料的涂覆膜、设于接触除油区内的测油组件,所述接触架通过插接的方式设于接触除油区内,接触架对应接触除油区外部的一侧设有密封板和抽拉杆。

进一步地,所述接触架包括接触横杆、对称设于所述接触横杆上下两端的防刮网杆,所述密封板和抽拉杆与接触横杆水平连接,所述涂覆膜设于接触横杆外壁以及两个防刮网杆相对侧,且位于两个防刮网杆相对侧的涂覆膜为网状结构,当接触架上吸满油需要取出时,由于防刮网杆外壁未设置涂覆膜,可避免由于防刮网杆与接触除油区接触发生剐蹭时,使吸附的油滴重新落入接触除油区内,影响除油效果。

进一步地,所述涂覆膜为可拆卸结构,且涂覆膜上的亲油疏水材料为甲基丙烯酸长链烷基酯,通过将涂覆膜设置为可拆卸结构,方便及时更换,避免吸油饱和后,降低除油效果,降低系统的运行可靠性,同时,甲基丙烯酸长链烷基酯这种高吸油性树脂材料的内部有一定孔隙,在亲油基团和油溶剂的作用下,体积发生膨胀,只溶胀而不溶解,油分子被包裹在大分子的网格结构中,所以吸油能力强,保油力强,吸油后受压不会再漏油,除油效果好。

进一步地,三级除油组件还包括设于出水口处的Y型连接管,所述Y型连接管三个接口分别与污水入口、出水口以及调节单元分别连接,且连接处分别设有电磁阀,当测油组件检测到出水口处含油时,可打开Y型连接管与污水入口连接处的电磁阀,使水体重新进入填料除油区内即可。

进一步地,所述测油组件包括与接触除油区内壁上端通过第一链条连接的第一安装杆、与所述第一安装杆通过第二链条连接的第二安装杆、设于所述第一安装杆上的第一浮球和第一探头、设于所述第二链条上的第二浮球和第二探头,所述第二浮球内设有沉重块,所述第一探头和第二探头通过电缆与外部控制元件连接,由于第二浮球内设有沉重块,因此,第一浮球会漂浮于水面,由于沉重块的重力作用,第二浮球会沉于水体内,当需要检测经过三级处理后的水体中是否含有各种状态的油时,通过第一探头检测水体表面浮油,通过第二探头检测水体内的分散油、乳化油以及溶解油,当检测到有油存在时,可打开Y型连接管与污水入口连接处的电磁阀,使水体重新进入填料除油区内即可。

进一步地,所述填料架为拆卸结构,且填料架内设有多个呈网格状分布的加强筋架,通过设置加强筋架可避免产生污油沉积造成填料架变形,通过可拆卸结构可方便填料架的清理工作,避免因污油长期沉积造成堵塞,影响填料架的正常使用。

进一步地,所述沉降单元包括侧壁分别设有入口、出口以及添加口二的沉降池、水平设于所述沉降池内且上端设有多个豁口的缓冲架、设于沉降池内且位于所述缓冲架上端处的安装圈、设于所述安装圈底端的超声波发生器,沉降池底端对应每个所述豁口位置处设有排污口,且所述排污口与豁口之间设有阀门,水体通过入口进入沉降池,絮凝剂通过添加口二进入沉降池内与水体混合,此时,混合水体会冲击缓冲架上的豁口,从而加速絮凝剂与污水混合,促进絮状沉淀的形成,大大提高了絮凝效果,由于超声波发生器的作用,增大了颗粒的下沉速度,当絮凝后的沉淀物沉降后,可通过阀门排出。

进一步地,每个所述豁口内壁均匀设有多个转动桨叶,进一步加速絮凝剂与污水混合速率和均匀性,促进絮凝沉淀形成。

更进一步地,所述试剂除油区内添加的试剂为硅、铝镁氧化物,通过该试剂的添加可去除污水中的重油微粒,将重油微粒吸附在改性剂上形成油泥。

上述含油污水处理系统的处理方法,包括以下步骤:

S1:含油污水首先进入粗滤单元,去除其中的泥沙及颗粒物分离,然后通过污水入口进入填料除油区内;

S2:污水进入污水入口后经T型喷射头喷射至填料架底端,此时,污水会进入填料架内,通过填料架内的填料除去污水中的悬浮态和分散态油;

S3:经步骤S2处理后的水体进入试剂除油区内,通过添加口一向喷洒盘内添加试剂,此时,试剂经喷洒盘均匀喷洒至填料除油区内,通过电机驱动搅拌辊转动,增加试剂与水体之间混合的均匀性,通过试剂的添加,除去水体中的乳化态油,产生的污泥经推泥板推至出泥口后排出;

S4:经步骤S3处理后的水体进入接触除油区,然后依次通过水平放置的各个接触架,通过接触架上的亲油疏水材料除去水体中的溶解态油,当接触架上吸满油需要取出时,可通过抽拉杆将接触架取出清洗即可;

S5:经步骤S4处理后的水体会,通过第一探头检测水体表面浮油,通过第二探头检测水体内的分散油、乳化油以及溶解油,当检测到有油存在时,可打开Y型连接管与污水入口连接处的电磁阀,使水体重新进入填料除油区内;

S6:经步骤S4处理后的水体会进入调节单元,通过调节单元调节水体的酸碱度,然后通过入口进入沉降池,絮凝剂通过添加口二进入沉降池内与水体混合,此时,混合水体会冲击缓冲架上的豁口,从而加速絮凝剂与污水混合,由于超声波发生器的作用,增大了颗粒的下沉速度,当絮凝后的沉淀物沉降后,可通过阀门排出;

S7:经步骤S6处理后的水体进入过滤器内,除去絮凝沉淀后的残渣,直至达到排放标准。

相对于现有技术,本发明的有益效果是:

(1)本发明通过过滤、分级除油以及絮凝过滤的多个工艺的有效结合,在除去含油水体中固体杂质、有机危害物的同时,还能使悬浮态、分散态、乳化态以及溶解态快速分离,具有操作简单,系统运行稳定性,去油效果好。

(2)本发明通过设置一级除油组件可去除悬浮态和分散态油,通过二级除油组件可除去水体中的乳化态油,通过三级除油组件可去除水体中的溶解态油,分离效率高,可实现将含油污水中的污泥、油污、净化后的水体进行分类分离。

(3)本申请的在进行分级除油的同时,还具备测油功能,即通过第一探头检测水体表面浮油,通过第二探头检测水体内的分散油、乳化油以及溶解油,当检测到有油存在时,可打开Y型连接管与污水入口连接处的电磁阀,使水体重新进入填料除油区内,保证水体中的油污充分分离,使净化水体符合排放标准,具有绿色环保的优点。

(4)本发明在絮凝沉淀时,通过设置上端设有多个豁口的缓冲架,加速絮凝剂与污水混合,促进絮状沉淀的形成,大大提高了絮凝效果,由于超声波发生器的作用,增大了颗粒的下沉速度,同时,通过每个所述豁口内壁均匀设有多个转动桨叶,进一步加速絮凝剂与污水混合速率和均匀性,促进絮凝沉淀形成。

(发明人:丁敏;邵盛;戴健;钮顺鸿;韩晓强;丁志敏;陆嘉涵;余剑明)