公布日:2022.05.13

申请日:2022.03.03

分类号:C02F9/04(2006.01)I;C02F101/16(2006.01)N

摘要

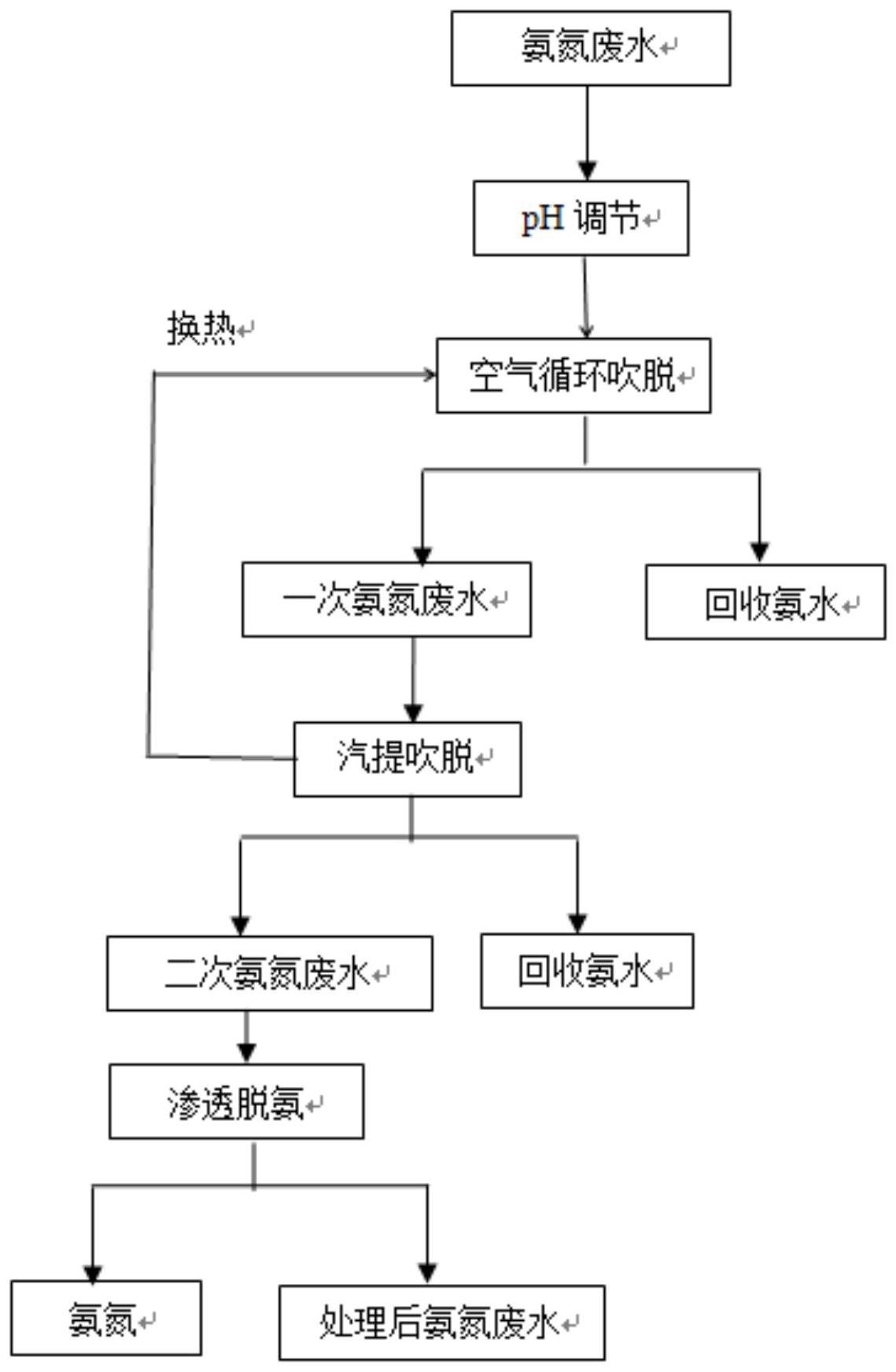

本发明提供了一种氨氮废水脱氨处理的方法,所述方法包括以下步骤:将待处理氨氮废水调节pH后进行空气吹脱,得到一次氨氮废水;将一次氨氮废水进行汽提吹脱,得到二次氨氮废水;将二次氨氮废水进行渗透脱氨,得到处理后氨氮废水。本发明所述方法根据氨氮废水的组成采用组合工艺进行脱氨处理,所述组合工艺依次采用空气吹脱、汽提吹脱和渗透脱氨的方法,使得废水中的氨氮能够在不同浓度时采用合适的处理工艺,以实现更高的氨氮去除率;所述方法操作简单,成本较低,适合处理多种类的含氨氮废水,处理量大,不会造成二次污染。

权利要求书

1.一种氨氮废水脱氨处理的方法,其特征在于,所述方法包括以下步骤:(1)将待处理氨氮废水调节pH后进行空气吹脱,得到一次氨氮废水;(2)将步骤(1)得到的一次氨氮废水进行汽提吹脱,得到二次氨氮废水;(3)将步骤(2)得到的二次氨氮废水进行渗透脱氨,得到处理后氨氮废水。

2.根据权利要求1所述的方法,其特征在于,步骤(1)所述待处理氨氮废水的来源包括垃圾渗滤液、含氨废气处理吸收液或冶炼产生的含铵废液中任意一种或至少两种的组合;优选地,步骤(1)所述待处理氨氮废水中氨氮含量为10-100g/L;优选地,步骤(1)所述待处理氨氮废水的组成包括硫酸铵、碳酸铵或氯化铵中任意一种或至少两种的组合。

3.根据权利要求1或2所述的方法,其特征在于,步骤(1)所述调节pH为将氨氮废水的pH值调节至10-14;优选地,步骤(1)所述空气吹脱为采用空气循环吹脱;优选地,步骤(1)所述空气吹脱的温度为20-50℃;优选地,步骤(1)所述空气吹脱的时间为0.5-2h。

4.根据权利要求1‑3任一项所述的方法,其特征在于,步骤(1)所述空气吹脱出来的氨用水吸收,回收得到氨水;优选地,步骤(1)所述一次氨氮废水的氨氮含量为1-5g/L。

5.根据权利要求1‑4任一项所述的方法,其特征在于,步骤(2)所述汽提吹脱为采用蒸汽进行吹脱;优选地,步骤(2)所述汽提吹脱的温度为85-105℃;优选地,步骤(2)所述汽提吹脱的时间为0.1-0.5h。

6.根据权利要求1‑5任一项所述的方法,其特征在于,步骤(2)所述汽提吹脱后的蒸汽和带出的氨先与步骤(1)吹脱所用空气换热,再用水吸收;优选地,步骤(2)所述二次氨氮废水的氨氮含量为200-800ppm。

7.根据权利要求1‑6任一项所述的方法,其特征在于,步骤(3)所述渗透脱氨采用渗透汽化膜进行处理;优选地,步骤(3)所述渗透脱氨的温度为20-40℃;优选地,所述渗透脱氨时渗透汽化膜两侧的压差为0.1-0.5MPa。

8.根据权利要求7所述的方法,其特征在于,所述渗透汽化膜的材质包括陶瓷、聚氯乙烯或聚乙烯醇中任意一种;优选地,所述渗透脱氨时,氨气分子穿过渗透汽化膜进入另一侧,被酸液吸收,维持渗透汽化膜两侧的压差。

9.根据权利要求1‑8任一项所述的方法,其特征在于,步骤(3)所述处理后氨氮废水中氨氮含量降至15ppm以下;优选地,步骤(3)所述处理后氨氮废水的组成包括硫酸钠和/或氯化钠。

10.根据权利要求1‑9任一项所述的方法,其特征在于,所述方法包括以下步骤:(1)将待处理氨氮废水调节pH,所述待处理氨氮废水中氨氮含量为10-100g/L,氨氮废水的组成包括硫酸铵、碳酸铵或氯化铵中任意一种或至少两种的组合,调节pH至10-14,然后进行空气吹脱,所述空气吹脱的温度为20-50℃,时间为0.5-2h,得到一次氨氮废水,所述一次氨氮废水的氨氮含量为1-5g/L;所述空气吹脱出来的氨用水吸收,回收得到氨水;(2)将步骤(1)得到的一次氨氮废水进行汽提吹脱,所述汽提吹脱为采用蒸汽进行吹脱,所述汽提吹脱的温度为85-105℃,时间为0.1-0.5h,得到二次氨氮废水,所述二次氨氮废水的氨氮含量为200-800ppm;所述汽提吹脱后的蒸汽和带出的氨先与步骤(1)吹脱所用空气换热,再用水吸收;(3)将步骤(2)得到的二次氨氮废水进行渗透脱氨,所述渗透脱氨采用渗透汽化膜进行处理,所述渗透脱氨的温度为20-40℃,渗透汽化膜两侧的压差为0.1-0.5MPa,所述渗透汽化膜的材质包括陶瓷、聚氯乙烯或聚乙烯醇中任意一种,所述渗透脱氨时,氨气分子穿过渗透汽化膜进入另一侧被酸液吸收,维持渗透汽化膜两侧的压差,剩余的为处理后氨氮废水,所述处理后氨氮废水中氨氮含量降至15ppm以下。

发明内容

针对现有技术存在的问题,本发明的目的在于提供一种氨氮废水脱氨处理的方法,所述方法根据氨氮废水的组成采用组合工艺进行脱氨处理,所述组合工艺依次采用空气吹脱、汽提吹脱和渗透脱氨的方法,使得废水中的氨氮能够在不同浓度时采用合适的处理工艺,以达到更高的氨氮去除率,同时所述方法的整体成本较低,处理量大,不会造成二次污染。

为达此目的,本发明采用以下技术方案:

本发明提供了一种氨氮废水脱氨处理的方法,所述方法包括以下步骤:

(1)将待处理氨氮废水调节pH后进行空气吹脱,得到一次氨氮废水;

(2)将步骤(1)得到的一次氨氮废水进行汽提吹脱,得到二次氨氮废水;

(3)将步骤(2)得到的二次氨氮废水进行渗透脱氨,得到处理后氨氮废水。

本发明中,对于氨氮废水的处理,废水中氨氮浓度较高时,单一的处理方法往往难以充分脱除氨氮,因而通常需要采用组合工艺,本发明中根据氨氮废水的组成及浓度,选择而合适的组合工艺,首先将废水调节至适合氨气脱除的pH值,在氨氮含量较高时先采用空气吹脱的方式,操作简便,成本较低,去除大量的氨氮,然后采用汽提吹脱,利用蒸汽的温度等特性将废水中氨进一步带出,最终再采用渗透汽化的方式脱氨,上述操作的组合及其顺序的选择,均是在其适宜处理的氨氮浓度范围内选择的,且各步操作均较为简单,成本较低,氨氮的脱除率高,剩余组分能够回收利用;所述方法对废水的处理速率及处理量大,适合处理多种类的含氨氮废水,且不会造成二次污染。

以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述待处理氨氮废水的来源包括垃圾渗滤液、含氨废气处理吸收液或冶炼产生的含铵废液中任意一种或至少两种的组合,所述组合典型但非限制性实例有:垃圾渗滤液和含氨废气处理吸收液的组合,含氨废气处理吸收液和冶炼产生的含铵废液的组合,垃圾渗滤液、含氨废气处理吸收液和冶炼产生的含铵废液的组合等。

优选地,步骤(1)所述待处理氨氮废水中氨氮含量为10-100g/L,例如10g/L、30g/L、50g/L、60g/L、80g/L或100g/L等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述待处理氨氮废水的组成包括硫酸铵、碳酸铵或氯化铵中任意一种或至少两种的组合,所述组合典型但非限制性实例有:硫酸铵和碳酸铵的组合,碳酸铵和氯化铵的组合,硫酸铵、碳酸铵和氯化铵的组合等。

作为本发明优选的技术方案,步骤(1)所述调节pH为将氨氮废水的pH值调节至10-14,例如10、10.5、11、11.5、12、12.5、13、13.5或14等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,氨氮废水在处理前调节pH的目的在于使得氨氮主要以NH3的形式存在,便于后续NH3的脱除。

优选地,步骤(1)所述空气吹脱为采用空气循环吹脱。

优选地,步骤(1)所述空气吹脱的温度为20-50℃,例如20℃、25℃、30℃、35℃、40℃、45℃或50℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述空气吹脱的时间为0.5-2h,例如0.5h、0.8h、1h、1.2h、1.5h、1.8h或2h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述空气吹脱出来的氨用水吸收,回收得到氨水。

优选地,步骤(1)所述一次氨氮废水的氨氮含量为1-5g/L,例如1g/L、1.5g/L、2g/L、2.5g/L、3g/L、3.5g/L、4g/L、4.5g/L或5g/L等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(2)所述汽提吹脱为采用蒸汽进行吹脱。

优选地,步骤(2)所述汽提吹脱的温度为85-105℃,例如85℃、90℃、95℃、100℃或105℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(2)所述汽提吹脱的时间为0.1-0.5h,例如0.1h、0.2h、0.25h、0.33h、0.4h、0.45h或0.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,汽提吹脱时蒸汽温度较高,由于与废水接触时间不长,少量蒸汽降温变为液相,大部分仍是以气相形式将氨带出,在采用水吸收氨之前先与步骤(1)中的空气换热,提高空气的温度,从而能够提高空气吹脱时氨的去除量。

作为本发明优选的技术方案,步骤(2)所述汽提吹脱后的蒸汽和带出的氨先与步骤(1)吹脱所用空气换热,再用水吸收。

优选地,步骤(2)所述二次氨氮废水的氨氮含量为200-800ppm,例如200ppm、300ppm、400ppm、500ppm、600ppm、700ppm或800ppm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(3)所述渗透脱氨采用渗透汽化膜进行处理。

优选地,步骤(3)所述渗透脱氨的温度为20-40℃,例如20℃、25℃、30℃、35℃或40℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述渗透脱氨时渗透汽化膜两侧的压差为0.1-0.5MPa,例如0.1MPa、0.2MPa、0.25MPa、0.3MPa、0.35MPa、0.4MPa或0.5MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述渗透脱氨过程中,氨气的渗透是以渗透汽化膜两侧的气体分压差作为推动力。

作为本发明优选的技术方案,所述渗透汽化膜的材质包括陶瓷、聚氯乙烯(PVC)或聚乙烯醇(PVA)中任意一种,所述陶瓷的种类包括硅铝酸盐、硼铝酸盐等。

优选地,所述渗透脱氨时,氨气分子穿过渗透汽化膜进入另一侧,被酸液吸收,维持渗透汽化膜两侧的压差,液体分子不透过渗透汽化膜,以保证渗透汽化过程正常进行。

作为本发明优选的技术方案,步骤(3)所述处理后氨氮废水中氨氮含量降至15ppm以下,例如15ppm、12ppm、10ppm、8ppm、6ppm、4ppm或2ppm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,步骤(3)所述处理后氨氮废水的组成包括硫酸钠和/或氯化钠。

本发明中,所述氨氮废水脱氨后,根据pH调节时所用碱的种类,处理后溶液基本不含氨或铵根离子,阳离子以钠离子或钾离子为主。

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)将待处理氨氮废水调节pH,所述待处理氨氮废水中氨氮含量为10-100g/L,氨氮废水的组成包括硫酸铵、碳酸铵或氯化铵中任意一种或至少两种的组合,调节pH至10-14,然后进行空气吹脱,所述空气吹脱的温度为20-50℃,时间为0.5-2h,得到一次氨氮废水,所述一次氨氮废水的氨氮含量为1-5g/L;所述空气吹脱出来的氨用水吸收,回收得到氨水;

(2)将步骤(1)得到的一次氨氮废水进行汽提吹脱,所述汽提吹脱为采用蒸汽进行吹脱,所述汽提吹脱的温度为85-105℃,时间为0.1-0.5h,得到二次氨氮废水,所述二次氨氮废水的氨氮含量为200-800ppm;所述汽提吹脱后的蒸汽和带出的氨先与步骤(1)吹脱所用空气换热,再用水吸收;

(3)将步骤(2)得到的二次氨氮废水进行渗透脱氨,所述渗透脱氨采用渗透汽化膜进行处理,所述渗透脱氨的温度为20-40℃,渗透汽化膜两侧的压差为0.1-0.5MPa,所述渗透汽化膜的材质包括陶瓷、聚氯乙烯或聚乙烯醇中任意一种,所述渗透脱氨时,氨气分子氨穿过渗透汽化膜进入另一侧,被酸液吸收,维持渗透汽化膜两侧的压差,剩余的为处理后氨氮废水,所述处理后氨氮废水中氨氮含量降至15ppm以下。

与现有技术相比,本发明具有以下有益效果:

(1)本发明所述方法根据氨氮废水的组成采用组合工艺进行脱氨处理,所述组合工艺依次采用空气吹脱、汽提吹脱和渗透脱氨的方法,使得废水中的氨氮能够在不同浓度时采用合适的处理工艺,以实现更高的氨氮去除率,可以达到99.9%以上;

(2)本发明所述方法操作简单,成本较低,适合处理多种类的含氨氮废水,处理量大,不会造成二次污染。

(发明人:陈琪)