公布日:2022.06.10

申请日:2022.04.01

分类号:C02F9/04(2006.01)I;C02F103/16(2006.01)N

摘要

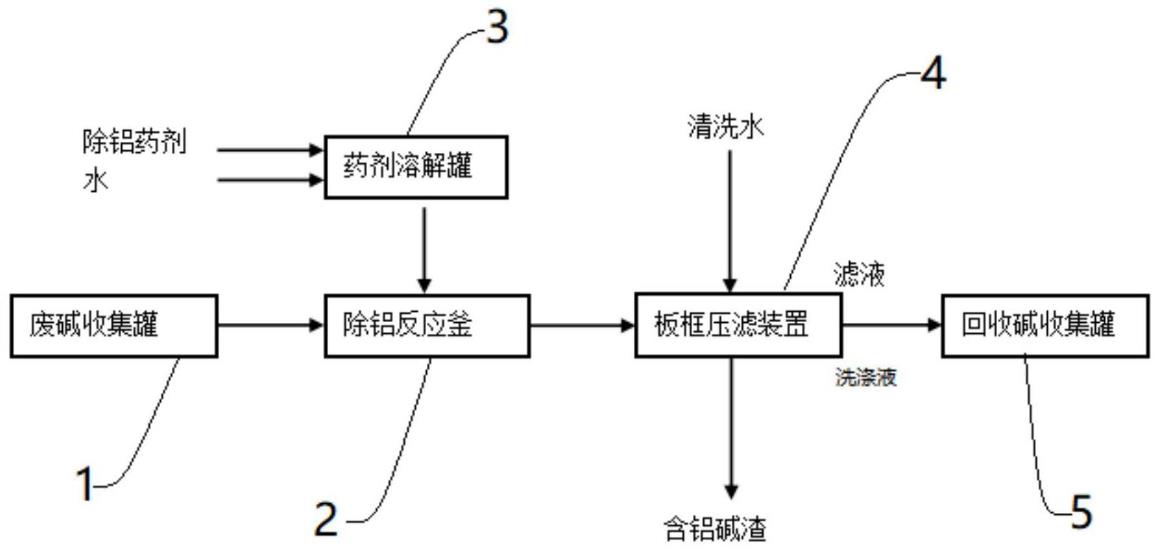

本发明公开了一种铝合金生产含碱废水回收工艺及装置,包括废碱收集罐、除铝搅拌反应釜、除铝药剂溶解罐、板框压滤装置及回收碱收集罐。含碱废水由碱液收集罐进入除铝搅拌反应釜;高效除铝剂投入到药剂溶解罐内溶解;高效除铝剂悬浊液与废碱液在混合反应得到含铝的固液混合物;固液混合物经板框压滤得到含铝废渣和回收碱;回收碱输送至收集罐内,经调配后制成新鲜碱液;碱渣作为固废外运;本发明可实现90%以上碱液回收;本发明的装置具有结构简单、占地小、操作简单的特点。

权利要求书

1.一种铝合金生产含碱废水回收装置,其特征在于:包括废碱收集罐(1),除铝反应釜(2),药剂溶解罐(3),板框压滤装置(4)及回收碱收集罐(5),废碱收集罐(1)通过固定连接有除铝反应釜(2),该除铝反应釜(2)上固定连接有药剂溶解罐(3),该药剂溶解罐(3)上固定开设有药剂投入口和入水口,该除铝反应釜(2)上还固定连接有板框压滤装置(4),该板框压滤装置(4)上固定连接有高压进水装置,该板框压滤装置(4)还固定连接有回收碱收集罐(5)。

2.根据权利要求1所述的一种铝合金生产含碱废水回收装置,其特征在于:所述板框压滤装置(4)上设有废料排放口,该废料排放口下方设有废料回收装置。

3.根据权利要求1所述的一种铝合金生产含碱废水回收装置,其特征在于:所述药剂溶解罐(3)内固定设有搅拌装置。

4.一种铝合金生产含碱废水回收工艺,其特征在于,包括步骤:a.车间内产生的废碱液移送至废碱收集罐(1)收集;b.将除铝药剂加入至药剂溶解罐(3)内溶解,并加水,配制成20%的悬浊液;c.将所述步骤a中的废碱液和所述步骤b中的除铝药剂同时投入至除铝反应釜(2)内,加热搅拌反应,得到含铝的固液混合液;d.将所述步骤c得到的固液混合液输送进入板框压滤装置(4),分离得到含铝废渣和滤液,所述板框压滤装置(4)带自动水洗系统,通过自动水洗系统对铝废渣进行冲洗,将洗涤液与滤液合并至回收碱收集罐(5)内收集;e.将洗涤液与滤液经调配后制成新鲜碱液返回至车间碱洗,并将分离得到的含铝碱渣固体收集,作为固废外运。

5.根据权利要求4所述的一种铝合金生产含碱废水回收工艺,其特征在于:所述除铝药剂主要包括钙系氧化物(氧化钙、氢氧化钙)、钠系氧化物(氧化纳、过氧化钠)、镁系氧化物(氧化镁、氢氧化镁)及金属催化剂(氧化铁、二氧化硅、二氧化钛)的组合,其中催化剂占总除铝药剂的0.01%~0.5%。

6.根据权利要求4所述的一种铝合金生产含碱废水回收工艺,其特征在于:所述除铝药剂与铝离子的投加比例为0.5:1~1.5:1,回收碱中的铝离子浓度可降至1g/L以下。

7.根据权利要求4所述的一种铝合金生产含碱废水回收工艺,其特征在于:所述除铝药剂除铝过程基于的反应原理为:①2NaAlO2+除铝剂+H2O=含铝废渣复合物+2NaOH②2NaAlO2+3除铝剂+7H2O=含铝废渣复合物+2NaOH在碱液体系中加入除铝剂后会同时存在两种化学转化过程竞争关系,其中化学过程①中除铝剂的消耗量为化学过程②中的1/3,投加的催化剂促进化学过程①的转化效率,实现投加量低且碱渣量低。

8.根据权利要求4所述的一种铝合金生产含碱废水回收工艺,其特征在于:所述除铝反应釜(2)反应温度在60~80℃,反应时间在2~4小时。

9.根据权利要求4所述的一种铝合金生产含碱废水回收工艺,其特征在于:所述清洗水用量与废碱液的比例为0.1~1。

发明内容

本发明的主要目的在于提供了一种铝合金生产含碱废水回收工艺及装置,具有药剂投加量低、产泥量少的优点,实现高效碱回收。

为实现上述目的,本发明采取的技术方案为:

一种铝合金生产含碱废水回收装置,包括废碱收集罐,除铝反应釜,药剂溶解罐,板框压滤装置及回收碱收集罐,废碱收集罐通过固定连接有除铝反应釜,该除铝反应釜上固定连接有药剂溶解罐,该药剂溶解罐上固定开设有药剂投入口和入水口,该除铝反应釜上还固定连接有板框压滤装置,该板框压滤装置上固定连接有高压进水装置,该板框压滤装置还固定连接有回收碱收集罐。

进一步的,所述板框压滤装置上设有废料排放口,该废料排放口下方设有废料回收装置。

进一步的,所述药剂溶解罐内固定设有搅拌装置。

一种铝合金生产含碱废水回收工艺,包括步骤:

a.车间内产生的废碱液移送至废碱收集罐收集;

b.将除铝药剂加入至药剂溶解罐内溶解,并加水,配制成20%的悬浊液;

c.将所述步骤a中的废碱液和所述步骤b中的除铝药剂同时投入至除铝反应釜内,加热搅拌反应,得到含铝的固液混合液;

d.将所述步骤c得到的固液混合液输送进入板框压滤装置,分离得到含铝废渣和滤液,所述板框压滤装置带自动水洗系统,通过自动水洗系统对铝废渣进行冲洗,将洗涤液与滤液合并至回收碱收集罐内收集;

e.将洗涤液与滤液经调配后制成新鲜碱液返回至车间碱洗,并将分离得到的含铝碱渣固体收集,作为固废外运。

进一步的,所述除铝药剂主要包括钙系氧化物(氧化钙、氢氧化钙)、钠系氧化物(氧化纳、过氧化钠)、镁系氧化物(氧化镁、氢氧化镁)及金属催化剂(氧化铁、二氧化硅、二氧化钛)的组合,其中催化剂占总除铝药剂的0.01%~0.5%。

进一步的,所述除铝药剂与铝离子的投加比例为0.5:1~1.5:1,回收碱中的铝离子浓度可降至1g/L以下。

进一步的,所述除铝药剂除铝过程基于的反应原理为:

①2NaAlO2+除铝剂+H2O=含铝废渣复合物+2NaOH

②2NaAlO2+3除铝剂+7H2O=含铝废渣复合物+2NaOH

在碱液体系中加入除铝剂后会同时存在两种化学转化过程竞争关系,其中化学过程①中除铝剂的消耗量为化学过程②中的1/3,投加的催化剂促进化学过程①的转化效率,实现投加量低且碱渣量低。

进一步的,所述除铝反应釜反应温度在60~80℃,反应时间在2~4小时。

进一步的,所述清洗水用量与废碱液的比例为0.1~1。

由于上述技术方案运用,本发明具有的有益效果为:

实现90%以上的碱液回收,节省车间碱洗系统的药剂成本;

降低除铝剂的投加量,减少除铝废渣产生量;

该装置具有设备投资少,占地小,操作简单及维护方便的特点。

(发明人:金艳;李丽;孙端磊;许峰;谷言贺;马智杰;范丛峰;曹志军)