公布日:2023.05.26

申请日:2022.12.14

分类号:C02F3/12(2023.01)I;C02F1/72(2023.01)I;F23G7/04(2006.01)I;B01J23/755(2006.01)I;B01J23/745(2006.01)I;C02F101/30(2006.01)N

摘要

本发明公开了一种高级氧化法耦合生物法处理高浓度有机废水的工艺及装置,本申请的工艺为:高浓度有机废水与空气分别预热后通入催化燃烧反应器,进行催化燃烧反应,处理后的废水蒸汽经过换热和冷凝后送入生物反应器,进行活性污泥法处理,处理后的废水可达标排放。第一催化燃烧器中的催化剂失活后,可切换到第二催化燃烧器反应,失活后的催化剂可通入空气在高温下原位再生。本发明通过电磁加热技术、催化燃烧技术和生物活性污泥处理技术结合,解决了普遍高浓度有机废水处理方法占地面积大、能耗大等问题,实现了高浓度有机废水的高效处理,处理后废水的化学需氧量可达到工业污水二级排放标准。

权利要求书

1.一种高级氧化法耦合生物法处理高浓度有机废水工艺,其特征在于包括以下步骤:1)高浓度有机废水的净化:在进料泵(1)的输送作用下,高浓度有机废水通过液体流量计(3)进入换热器(4)的冷流体通道进行换热,再通过第一预热器(5)进行二次预热,使高浓度有机废水形成废水蒸汽,废水蒸汽与经过第二预热器的空气一并通入到填充有催化剂的第一催化燃烧反应器(6)内进行净化反应,净化后的高温蒸汽流入换热器(4)的热流体通道与高浓度有机废水进行换热,经冷凝器(9)冷凝后储存在产物罐(10)内,产物罐(10)内的有机废水排入生物反应器(11)进行活性污泥法处理,二次处理后的废水可作为净化废水排出;2)催化剂的再生:待第一催化燃烧器(6)内的催化剂失活后,将废水蒸汽切换至第二条反应路线,即与空气一并进入填充有催化剂的第二催化燃烧器(7)进行净化反应,净化后的高温蒸汽流入换热器(4)的热流体通道与高浓度有机废水进行换热,第一催化燃烧器(6)内通入空气于500~600℃下进行再生活化,排出的再生尾气可集中净化处理。

2.如权利要求1所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,高浓度有机废水的初始COD在20000mg/L~100000mg/L,经过催化燃烧处理可使其COD降低98%以上,催化燃烧处理后的储存在产物罐(10)内的有机废水再进一步经过活性污泥法处理,可使其COD进一步降低90%以上。

3.如权利要求1所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,第一催化燃烧器(6)或第二催化燃烧器(7)采用电磁加热的方式进行加热,进行净化反应的温度为200~400℃,其内部填充的催化剂为泡沫镍整体式催化剂或泡沫铁整体式催化剂。

4.如权利要求2所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,所述泡沫镍整体式催化剂是以整片泡沫镍为载体,先在载体上沉积Al2O3再负载Fe2O3,其组成结构为Fe2O3/Al2O3/泡沫镍,Al2O3的沉积量占Al2O3与泡沫镍两者总质量的35~45%,Fe2O3负载量占Fe2O3、Al2O3与泡沫镍三者总质量的5~15%;所述泡沫铁整体式催化剂是以整片泡沫铁为载体,先在载体上沉积Al2O3再负载Fe2O3,其组成结构为Fe2O3/Al2O3/泡沫铁,Al2O3的沉积量占Al2O3与泡沫铁两者总质量的35~45%,Fe2O3负载量占Fe2O3、Al2O3与泡沫铁三者总质量的5~15%。

5.如权利要求4所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,催化剂的制备包括:首先进行泡沫金属的预处理,将整片泡沫金属依次放入乙醇、1mol/LHCl溶液、1mol/LNaOH溶液、去离子水的溶液中超声清洗,干燥备用,然后进行涂层的负载,将泡沫金属放入纳米氧化铝溶胶中浸渍1h,取出烘干2h,马弗炉450℃焙烧4h,重复步骤直至涂层负载量为40%,负载量为涂层占基体的质量分数,最后是进行活性组分的负载,将已负载好涂层的泡沫金属放入1mol/LFe(NO3)3溶液中过量浸渍1h,取出烘干2h,马弗炉500℃焙烧5h,重复步骤直至Fe2O3负载量达到目标值。

6.如权利要求1所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,生物反应器(11)采用活性污泥法处理,配有曝气系统和PLC自动控制系统,PLC自动控制系统控制生物反应器的运行周期,每次通入高浓度有机废水完成后,进行曝气150~300min,曝气结束后进行沉淀,使混合液处于静止状态,以便后续分离,沉淀结束后进行上层清液的排出,排出的上清液即为净化废水,排水结束进行静置,静置下来的污泥为下一次周期的回流污泥,整个过程的操作温度(25±5)℃,废水pH为7~8,曝气时溶氧量为2~3mg/L。

7.如权利要求6所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,每个处理周期的曝气时间为200~240min,沉淀时间20~60min,静置时间10~30min。

8.如权利要求6所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,生物反应器(11)接种污泥为好氧污泥颗粒,每次通入高浓度有机废水完成后,生物反应器内部的活性污泥的悬浮固体浓度MLSS达3000~4000mg/L。

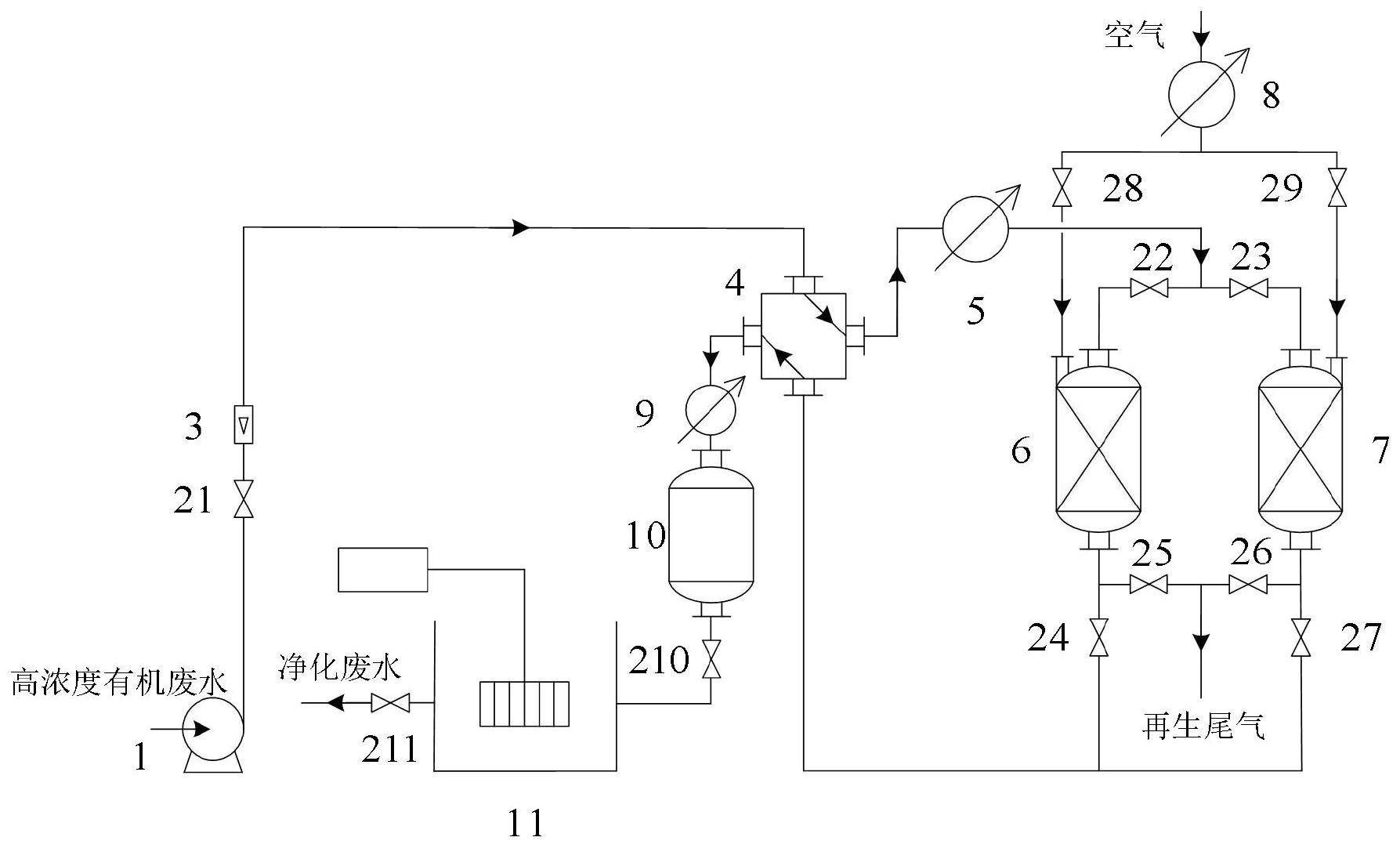

9.如权利要求1所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺所使用的装置,其特征在于,包括进料泵(1)、液体流量计(3)、换热器(4)、第一预热器(5)、并联设置的第一催化燃烧器(6)和第二催化燃烧器(7)、冷凝器(9)、产物罐(10)以及生物反应器(11);换热器(4)的冷流体通道进口通过液体流量计(3)管路连接进料泵(1),换热器(4)的冷流体通道出口与第一预热器(5)的进口由管路连接,第一预热器(5)的出口分为两路,一路通过第二阀门(22)与第一催化燃烧器(6)顶部由管路连接,另一路通过第三阀门(23)与第二催化燃烧器(7)顶部由管路连接;所述第一催化燃烧器(6)底部出口分为两路,一路通过第五阀门(25)排出再生尾气,另一路通过第四阀门(24)与换热器(4)热流体通道进口由管路连接;所述第二催化燃烧器(7)底部出口分为两路,一路通过第六阀门(26)排出再生尾气,另一路通过第七阀门(27)与换热器(4)热流体通道进口由管路连接;换热器(4)的热流体通道进口流入的高温蒸汽用作热源对高浓度有机废水加热;换热器(4)的热流体通道出口通过冷凝器(9)和产物罐(10)由管路连接;生物反应器(11)和产物罐(10)由管路连接。

10.如权利要求9所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺所使用的装置,其特征在于,还包括第二预热器(8),第二预热器(8)的进口端通入空气,第二预热器(8)的出口分为两路,分别通过第八阀门(28)和第九阀门(29)与第一催化燃烧器(6)顶部进口和第二催化燃烧器(7)顶部进口由管路连接。

发明内容

针对现有技术存在的上述技术问题,本发明的目的在于提供一种高级氧化法耦合生物法处理高浓度有机废水的工艺及装置。

所述的一种高级氧化法耦合生物法处理高浓度有机废水工艺,其特征在于包括以下步骤:1)高浓度有机废水的净化:在进料泵的输送作用下,高浓度有机废水通过液体流量计进入换热器的冷流体通道进行换热,再通过第一预热器进行二次预热,使高浓度有机废水形成废水蒸汽,废水蒸汽与经过第二预热器的空气一并通入到填充有催化剂的第一催化燃烧反应器内进行净化反应,净化后的高温蒸汽流入换热器的热流体通道与高浓度有机废水进行换热,经冷凝器冷凝后储存在产物罐内,产物罐内的有机废水排入生物反应器进行活性污泥法处理,二次处理后的废水可作为净化废水排出;2)催化剂的再生:待第一催化燃烧器内的催化剂失活后,将废水蒸汽切换至第二条反应路线,即与空气一并进入填充有催化剂的第二催化燃烧器进行净化反应,净化后的高温蒸汽流入换热器的热流体通道与高浓度有机废水进行换热,第一催化燃烧器内通入空气于500~600℃下进行再生活化,排出的再生尾气可集中净化处理。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,高浓度有机废水的初始COD在20000mg/L~100000mg/L,经过催化燃烧处理可使其COD降低98%以上,催化燃烧处理后的储存在产物罐内的有机废水再进一步经过活性污泥法处理,可使其COD进一步降低90%以上。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,第一催化燃烧器或第二催化燃烧器采用电磁加热的方式进行加热,进行净化反应的温度为200~400℃,其内部填充的催化剂为泡沫镍整体式催化剂或泡沫铁整体式催化剂。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,所述泡沫镍整体式催化剂是以整片泡沫镍为载体,先在载体上沉积Al2O3再负载Fe2O3,其组成结构为Fe2O3/Al2O3/泡沫镍,Al2O3的沉积量占Al2O3与泡沫镍两者总质量的35~45%,Fe2O3负载量占Fe2O3、Al2O3与泡沫镍三者总质量的5~15%;所述泡沫铁整体式催化剂是以整片泡沫铁为载体,先在载体上沉积Al2O3再负载Fe2O3,其组成结构为Fe2O3/Al2O3/泡沫铁,Al2O3的沉积量占Al2O3与泡沫铁两者总质量的35~45%,Fe2O3负载量占Fe2O3、Al2O3与泡沫铁三者总质量的5~15%。

进一步地,催化剂的制备包括:首先进行泡沫金属的预处理,将整片泡沫金属依次放入乙醇、1mol/LHCl、1mol/LNaOH、去离子水的溶液中超声清洗,干燥备用。然后进行涂层的负载,将泡沫金属放入纳米氧化铝溶胶中浸渍1h,取出烘干2h,马弗炉450℃焙烧4h,重复步骤直至涂层负载量为40%,负载量为涂层占基体的质量。最后是进行活性组分的负载,将已负载好涂层的泡沫金属放入1mol/LFe(NO3)3溶液中过量浸渍1h,取出烘干2h,马弗炉500℃焙烧5h,重复步骤直至Fe2O3负载量达到目标值。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,生物反应器采用活性污泥法处理,配有曝气系统和PLC自动控制系统,PLC自动控制系统控制生物反应器的运行周期,每次通入高浓度有机废水完成后,进行曝气150~300min,曝气结束后进行沉淀,使混合液处于静止状态,以便后续分离,沉淀结束后进行上层清液的排出,排出的上清液即为净化废水,排水结束进行静置,静置下来的污泥为下一次周期的回流污泥,整个过程的操作温度(25±5)℃,废水pH为7~8,曝气时溶氧量为2~3mg/L。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,每个处理周期的曝气时间为200~240min,沉淀时间20~60min,静置时间10~30min。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺,其特征在于,生物反应器接种污泥为好氧污泥颗粒,每次通入高浓度有机废水完成后,生物反应器内部的活性污泥的悬浮固体浓度MLSS达3000~4000mg/L。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺所使用的装置,其特征在于,包括进料泵、液体流量计、换热器、第一预热器、并联设置的第一催化燃烧器和第二催化燃烧器、冷凝器、产物罐以及生物反应器;换热器的冷流体通道进口通过液体流量计管路连接进料泵,换热器的冷流体通道出口与第一预热器的进口由管路连接,第一预热器的出口分为两路,一路通过第二阀门与第一催化燃烧器顶部由管路连接,另一路通过第三阀门与第二催化燃烧器顶部由管路连接;所述第一催化燃烧器底部出口分为两路,一路通过第五阀门排出再生尾气,另一路通过第四阀门与换热器热流体通道进口由管路连接;所述第二催化燃烧器底部出口分为两路,一路通过第六阀门排出再生尾气,另一路通过第七阀门与换热器热流体通道进口由管路连接;换热器的热流体通道进口流入的高温蒸汽用作热源对高浓度有机废水加热;换热器的热流体通道出口通过冷凝器和产物罐由管路连接;生物反应器和产物罐由管路连接。

所述的一种高级氧化法耦合生物法处理高浓度有机废水的工艺所使用的装置,其特征在于,还包括第二预热器,第二预热器的进口端通入空气,第二预热器的出口分为两路,分别通过第八阀门和第九阀门与第一催化燃烧器顶部进口和第二催化燃烧器顶部进口由管路连接。

本发明有益的效果:1)本发明采用高级氧化法耦合生物法对高浓度有机废水进行高效降低COD。高浓度废水在经过催化燃烧器后,COD可以从100000mg/L降低到2000mg/L以内,再经过生物反应器,COD可以降低到200mg/L以内,保证了COD的高去除率。

2)本发明采用回收蒸汽热源,将催化燃烧后的废水蒸汽送入换热的热流体通道,和冷流体通道的高浓度有机废水进行逆流换热,换热后的废水蒸汽经过冷凝通过管路输送到进入后续的装置进行反应。减少了第一预热器的热负荷,极大降低了能耗。

3)催化燃烧反应器采用电磁加热的方式,配合泡沫镍整体催化或者泡沫铁整体催化剂。电磁加热相对于电加热,整体加热,加热速度快,热损失小,热效率高,安全且环保。填充的泡沫金属催化剂较传统催化剂机械强度更高,催化剂性质更稳定,不易结焦,床层温度更加稳定,催化效率更高。同时采用催化剂原位再生方式,保证了装置的连续稳定运行。

4)本发明相对于目前国内外常用的废水处理技术,具有低能耗、高效率、运行稳定等优点。

(发明人:于尚志;翁千惠;章金富;聂勇;王艳涛;梁晓江;傅俊红;解庆龙;华小燕)