公布日:2023.04.28

申请日:2023.03.03

分类号:C02F9/00(2023.01)I;C07F9/30(2006.01)I;C02F1/44(2023.01)N;C02F1/00(2023.01)N;C02F1/04(2023.01)N;C02F1/66(2023.01)N;C02F103/36(2006.01)N

摘要

本发明涉及废水处理技术领域,公开了一种资源化处理含磷废水的方法。包括以下步骤:1)对含磷废水进行膜浓缩处理直至膜浓缩液中有机磷呈固形态,得到含有固形态有机磷的浓浓缩液a和透过液a;2)对步骤1)中得到的膜浓缩液进行膜分离处理,得到含有固形态有机磷的浓缩液b和含有盐分的透过液b,将含有盐分的透过液b进行蒸发结晶得到工业盐;3)对含有固形态有机磷的浓缩液b进行过滤处理,得到含有固形态有机磷的过滤浓液和过滤清液,对含有固形态有机磷的过滤浓液进行干燥处理得到固形态有机磷。本发明含磷废水处理方法可以在回收无机盐的同时回收有机磷,工艺简单,易于控制,提高资源利用率,降低企业废水处理成本。

权利要求书

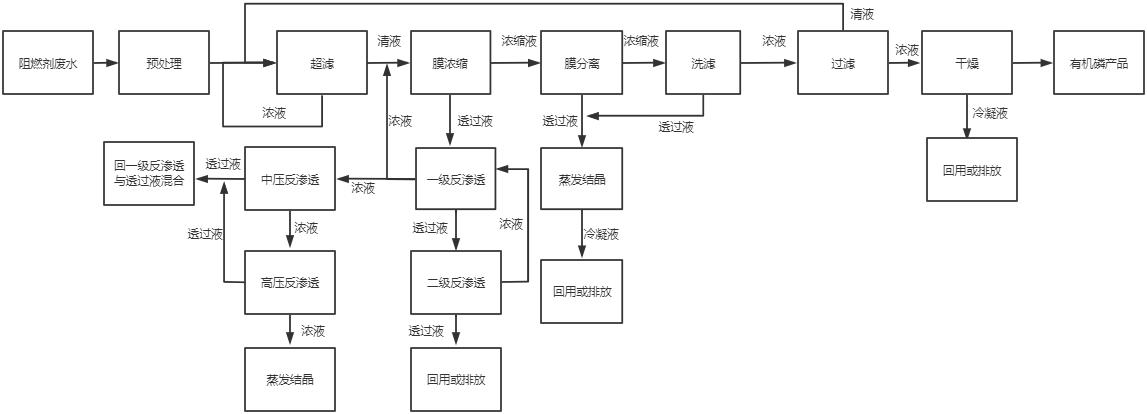

1.一种资源化处理含磷废水的方法,其特征在于,包括以下步骤:1)对含磷废水进行膜浓缩处理直至膜浓缩液中有机磷呈固形态,得到含有固形态有机磷的浓浓缩液a和透过液a;2)对步骤1)中得到的膜浓缩液进行膜分离处理,得到含有固形态有机磷的浓缩液b和含有盐分的透过液b,将含有盐分的透过液b进行蒸发结晶得到工业盐;3)对含有固形态有机磷的浓缩液b进行过滤处理,得到含有固形态有机磷的过滤浓液和过滤清液,对含有固形态有机磷的过滤浓液进行干燥处理得到固形态有机磷。

2.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤1)中对含磷废水进行膜浓缩处理前还经过过滤预处理;所述预处理后得到的产水进入后序膜浓缩处理工序,所述预处理后得到的浓水返回到前端生产工艺;所述过滤预处理方法为板框过滤、中空纤维膜过滤、管式膜过滤、滤袋过滤、滤芯过滤中的一种或多种。

3.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤1)膜浓缩处理过程中使用的膜为纳滤膜和/或反渗透膜;所述膜浓缩处理过程中采用的系统至少分为2段;所述膜浓缩系统水回收率控制在75~90%。

4.根据权利要求3所述的一种资源化处理含磷废水的方法,其特征在于,所述膜浓缩处理过程中采用的系统采用2段或3段,每段由3-6根膜元件串联组成;当膜浓缩系统为2段时,运行参数为:第一段水回收率控制在50~60%,运行压力控制在50~70bar;第二段水回收率控制在40~50%,运行压力控制在65~100bar;当膜浓缩系统为3段时,运行参数为:第一段水回收率控制在50~60%,运行压力控制在50~70bar;第二段水回收率控制在40~50%,运行压力控制在65~100bar;第三段水回收率控制在30~50%,运行压力控制在70~100bar。

5.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤1)中含磷废水进行膜浓缩处理前加酸调节pH和/或降温处理;所述含磷废水加硫酸调节pH至2.0~2.5;所述含磷废水温度降至20~25℃。

6.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤1)中透过液a进入一级反渗透浓缩处理,得到浓缩液c和透过液c;所述透过液c直接回用或进入多级反渗透处理后再回用;所述浓缩液c返回步骤1)膜浓缩处理工序前端或依次将浓缩液c进行中压反渗透、高压反渗透处理或依次将浓缩液c进行中压反渗透、蝶式反渗透处理。

7.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤2)中膜分离采用的膜为超滤膜和/或疏松纳滤膜;所述膜分离采用的系统分为1段或2段或3段,每段由2-4根膜元件串联组成;所述膜分离水回收率控制在70~95%;所述含有盐分的透过液b经过蒸发结晶过程中进行冷凝处理,得到的冷凝液回用或者直接排放。

8.根据权利要求7所述的一种资源化处理含磷废水的方法,其特征在于,所述超滤膜的截留分子量为2K~100K;所述疏松纳滤膜二价盐透过率≥50%。

9.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤3)中对固形态有机磷的浓缩液b进行过滤处理前,还经过洗滤步骤,得到洗滤浓液和洗滤透过液,所述洗滤浓液进入后续过滤处理,洗滤透过液进行蒸发结晶得到工业盐。

10.根据权利要求1所述的一种资源化处理含磷废水的方法,其特征在于,所述步骤3)中过滤清液返回前端生产工艺;所述含有固形态有机磷的过滤浓液干燥过程中进行冷凝处理,产生的冷凝液回用或直接排放。

发明内容

本发明为解决含磷废水中有机磷不能回收造成有机磷浪费的问题,提供了一种资源化处理含磷废水的方法,该方法可以在回收无机盐的同时回收有机磷,工艺简单,易于控制,提高资源利用率,降低企业废水处理成本。

本发明为实现发明目的,采用以下技术方案:一种资源化处理含磷废水的方法,包括以下步骤:1)对含磷废水进行膜浓缩处理直至膜浓缩液中有机磷呈固形态,得到含有固形态有机磷的浓浓缩液a和透过液a;2)对步骤1)中得到的膜浓缩液进行膜分离处理,得到含有固形态有机磷的浓缩液b和含有盐分的透过液b,将含有盐分的透过液b进行蒸发结晶得到工业盐;3)对含有固形态有机磷的浓缩液b进行过滤处理,得到含有固形态有机磷的过滤浓液和过滤清液,对含有固形态有机磷的过滤浓液进行干燥处理得到固形态有机磷。

本发明处理含磷废水先使用膜浓缩工序使废液中的二乙基次膦酸铝有机磷呈固形态析出,然后使用膜分离工序将溶解在废水中的盐与固形态的二乙基次膦酸铝分离,实现有机磷与盐分的分离和回收,工序简单,容易控制。

作为优选,所述步骤1)中对含磷废水进行膜浓缩处理前还经过过滤预处理。

作为优选,所述预处理后得到的产水进入后序膜浓缩处理工序,所述预处理后得到的浓水返回到前端生产工艺。

作为优选,所述过滤预处理方法为板框过滤、中空纤维膜过滤、管式膜过滤、滤袋过滤、滤芯过滤中的一种或多种。

作为优选,所述步骤1)膜浓缩处理过程中使用的膜为纳滤膜和/或反渗透膜。

作为优选,所述膜浓缩处理过程中采用的系统至少分为2段。

作为优选,所述膜浓缩系统水回收率控制在75~90%。

作为优选,所述膜浓缩处理过程中采用的系统采用2段或3段,每段由3-6根膜元件串联组成。

本发明实验过程中研究发膜浓缩过程中采用单段膜浓缩,二乙基次膦酸铝有机磷浓缩倍数不够,二乙基次膦酸铝有机磷不能从料液中呈现固定态析出,因此本发明膜浓缩系统至少采用2段,从而使二乙基次膦酸铝有机磷呈现固定态析出。

作为优选,所述当膜浓缩系统为2段时,运行参数为:第一段水回收率控制在50~60%,运行压力控制在50~70bar;第二段水回收率控制在40~50%,运行压力控制在65~100bar。

作为优选,所述当膜浓缩系统为3段时,运行参数为:第一段水回收率控制在50~60%,运行压力控制在50~70bar;第二段水回收率控制在40~50%,运行压力控制在65~100bar;第三段水回收率控制在30~50%,运行压力控制在70~100bar。

作为优选,所述步骤1)中含磷废水进行膜浓缩处理前加酸调节pH和/或降温处理。

作为优选,所述含磷废水加硫酸调节pH至2.0~2.5;所述含磷废水温度降至20~25℃。本发明在对阻燃剂废水进行加酸或降低处理,能够一定程度上提高二乙基次膦酸铝有机磷的纯度。另外,本发明加酸降pH优选为硫酸,硫酸能够与阻燃剂废水中的碳酸盐反应生成硫酸盐,从而提高资源化回收硫酸钠的纯度。

作为优选,所述步骤1)中透过液a进入一级反渗透浓缩处理,得到浓缩液c和透过液c;所述透过液c直接回用或排放或进入多级反渗透处理后再回用;所述多级反渗透不限于二级反渗透、三级反渗透、四级反渗透、五级反渗透,优选二级反渗透;所述多级反渗透处理后浓水返回一级反渗透前端,所述多级反渗透产水直接回用或排放。

作为优选,所述浓缩液c返回步骤1)膜浓缩处理工序前端或依次将浓缩液c进行中压反渗透、高压反渗透处理或依次将浓缩液c进行中压反渗透、蝶式反渗透处理;所述高压反渗透优选卷式高压反渗透;所述经过高压反渗透或蝶式反渗透处理后的浓水蒸发结晶回收硫酸钠;所述经过上述两道反渗透处理后的透过液回一级反渗透与一级反渗透的产水混合。

作为优选,所述步骤2)中膜分离采用的膜为超滤膜和/或疏松纳滤膜。

作为优选,所述膜分离采用的系统分为1段或2段或3段,每段由2-4根膜元件串联组成。

作为优选,所述膜分离水回收率控制在70~95%。

作为优选,所述含有盐分的透过液b经过蒸发结晶过程中进行冷凝处理,得到的冷凝液回用或者直接排放。

作为优选,所述超滤膜的截留分子量为2K~100K。

作为优选,所述疏松纳滤膜二价盐透过率≥50%。

作为优选,所述步骤3)中对固形态有机磷的浓缩液b进行过滤处理前,还经过洗滤步骤,得到洗滤浓液和洗滤透过液,所述洗滤浓液进入后续过滤处理,洗滤透过液进行蒸发结晶得到工业盐。本发明经过洗滤步骤能够显著提高回收有机磷的纯度。

作为优选,所述述步骤3)中过滤清液返回前端生产工艺。

作为优选,所述含有固形态有机磷的过滤浓液干燥过程中进行冷凝处理,产生的冷凝液回用或直接排放。

本发明具有如下有益效果:1)先使用膜浓缩工序使废液中的二乙基次膦酸铝有机磷呈固形态析出,然后使用膜分离工序将溶解在废水中的盐与固形态的二乙基次膦酸铝有机磷分离,实现有机磷与盐分的分离和回收,工序简单,容易控制;2)本发明资源化回收得到的二乙基次膦酸铝有机磷和硫酸钠具有较高的纯度。

(发明人:陈楚龙;游晓伟;段国波)