公布日:2023.04.14

申请日:2021.10.11

分类号:C02F1/04(2006.01)I;C07C231/24(2006.01)I;C07C233/05(2006.01)I;C02F101/34(2006.01)N;C02F101/38(2006.01)N

摘要

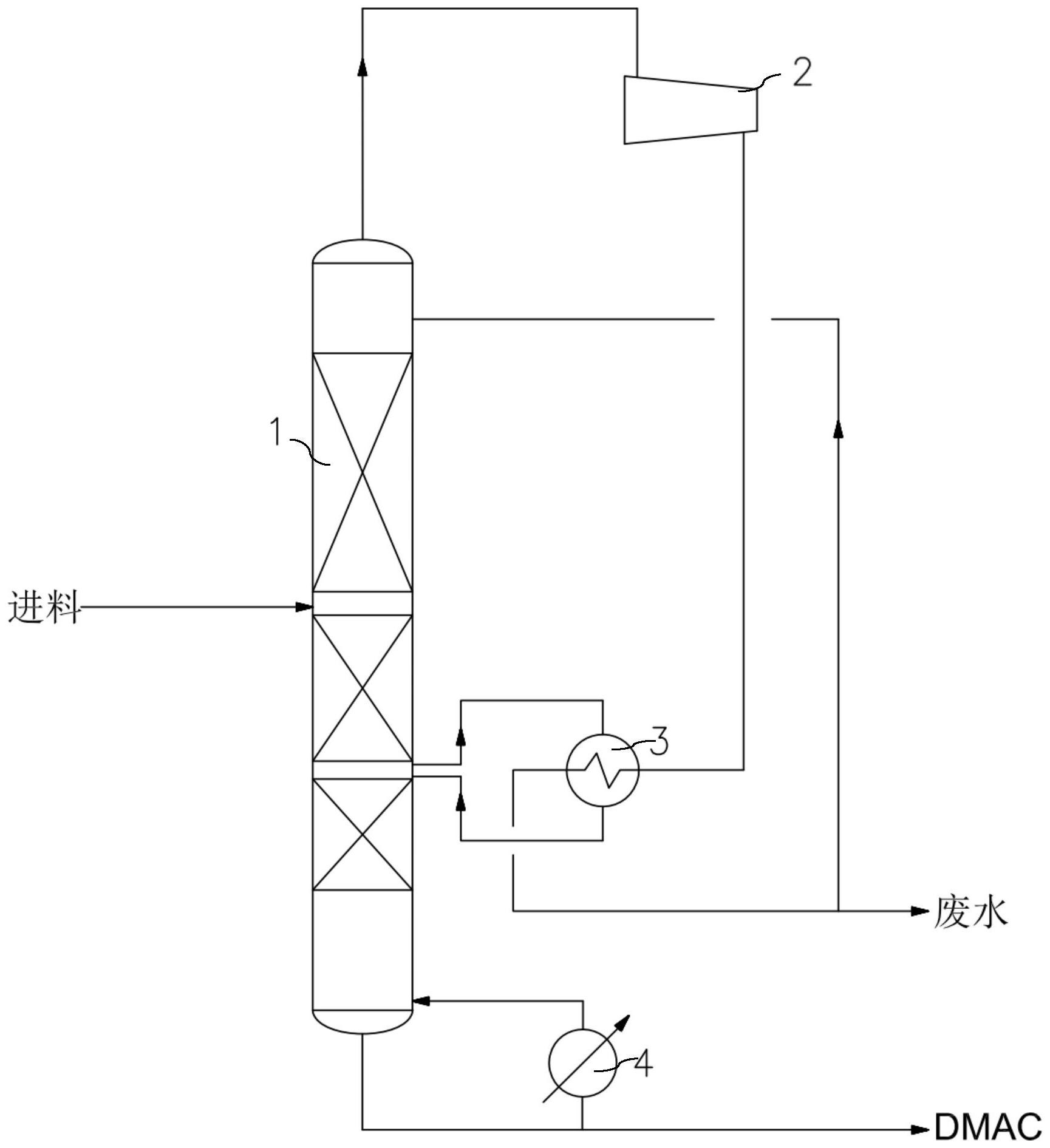

本发明提供了一种从废水中回收DMAC的精馏系统和工艺,精馏系统包括:精馏塔、压缩机、中间再沸器和塔釜再沸器;压缩机包括一蒸汽入口和一蒸汽出口,蒸汽入口与精馏塔的塔顶连接;中间再沸器设置在精馏塔塔高的15%~30%处,中间再沸器设有与精馏塔的提馏段连接的第一回流回路,以及与蒸汽出口连接的第二回流回路;第二回流回路设有一回流支路和一废水采出口,回流支路与精馏塔的塔顶连接;塔釜再沸器设于精馏塔的塔底,并位于中间再沸器的下方,塔釜再沸器还设有DMAC采出口。该精馏工艺流程简单,同时大幅降低精馏塔再沸器的能耗,经DMAC采出口采出的DMAC浓度在99%以上。

权利要求书

1.一种从废水中回收DMAC的精馏系统,其特征在于,所述精馏系统包括:精馏塔、压缩机、中间再沸器和塔釜再沸器;所述压缩机包括一蒸汽入口和一蒸汽出口,所述蒸汽入口与所述精馏塔的塔顶连接;所述中间再沸器设置在所述精馏塔的中下部,且位于所述精馏塔的塔高的15%~30%处;所述中间再沸器设有与所述精馏塔的提馏段连接的第一回流回路,以及与所述蒸汽出口连接的第二回流回路;所述第二回流回路设有一回流支路和一废水采出口,所述回流支路与所述精馏塔的塔顶连接;所述的塔釜再沸器设于所述精馏塔的塔底,并位于所述中间再沸器的下方,所述塔釜再沸器还设有DMAC采出口。

2.如权利要求1所述的从废水中回收DMAC的精馏系统,其特征在于,所述中间再沸器设置在所述精馏塔的塔高的16%~25%处;和/或,所述精馏塔的进料口设置在所述精馏塔的中部;和/或,所述精馏塔为上粗下细的结构,所述中间再沸器以上的所述精馏塔的塔径为500-1500mm;所述中间再沸器以下的所述精馏塔的塔径为500-600mm。

3.如权利要求1或2所述的从废水中回收DMAC的精馏系统,其特征在于,所述精馏塔的理论塔板数为10~40块,较佳地,所述精馏塔的理论塔板数为30块,所述中间再沸器设置在所述精馏塔的理论塔板数从下往上数第5~7块处;和/或,所述精馏塔的进料口设置在所述精馏塔的塔高的50%处;和/或,所述中间再沸器以上的所述精馏塔的塔径为1200mm。

4.一种从废水中回收DMAC的精馏工艺,其特征在于,所述精馏工艺采用如权利要求1~3任一项所述的精馏系统进行,其包括以下步骤:含DMAC的废水进入所述精馏塔内进行精馏,从塔顶采出的蒸汽经所述压缩机抽出、压缩后升温,并作为热源提供给所述中间再沸器,蒸汽被冷凝下来并分为两部分排出,一部分回流至所述精馏塔的塔顶内,另一部分作为塔顶废水采出;所得到的DMAC经所述塔釜再沸器提浓后从塔底采出。

5.如权利要求4中所述的从废水中回收DMAC的精馏工艺,其特征在于,所述DMAC废水包括以下组分:5%~30%的DMAC,70%~95%的水,所述百分比为质量百分比。

6.如权利要求4所述的从废水中回收DMAC的精馏工艺,其特征在于,所述中间再沸器的回流比为0.1~2。

7.如权利要求4所述的从废水中回收DMAC的精馏工艺,其特征在于,所述精馏塔的操作压力为10~101kPa。

8.如权利要求4所述的从废水中回收DMAC的精馏工艺,其特征在于,所述精馏塔的塔釜温度为90~170℃;所述精馏塔的塔顶温度为45~100℃。

9.如权利要求4所述的从废水中回收DMAC的精馏工艺,其特征在于,所述中间再沸器的回流比为0.2;和/或,所述精馏塔的操作压力为15kPa;和/或,所述精馏塔的塔釜温度为101℃;和/或,所述精馏塔的塔顶温度为54℃。

10.如权利要求4所述的从废水中回收DMAC的精馏工艺,其特征在于,从塔顶采出的蒸汽经所述压缩机抽出、压缩后的温度比所述第一回流回路排出的提馏液的温度高20℃以上。

发明内容

本发明所要解决的技术问题在于实现废水中DMAC低能耗回收的同时保证所回收的DMAC浓度足够高,而提供了一种从废水中回收DMAC的精馏系统和工艺,本发明的精馏系统和工艺能够有效节约能耗并且保证DMAC的回收浓度,工艺流程简便,同样适用于增大DMAC废水的进料量的情况。

为了实现上述目的,本发明提供了一种从废水中回收DMAC的精馏系统:

所述精馏系统包括精馏塔、压缩机、中间再沸器和塔釜再沸器;压缩机包括一蒸汽入口和一蒸汽出口,蒸汽入口与所述精馏塔的塔顶连接。

所述中间再沸器设置在所述精馏塔塔高的15%~30%处。

所述中间再沸器设有与所述精馏塔的提馏段连接的第一回流回路,以及与所述蒸汽出口连接的第二回流回路;所述第二回流回路设有一回流支路和一废水采出口,所述回流支路与所述精馏塔的塔顶连接;所述塔釜再沸器设于所述精馏塔的塔底,并位于所述中间再沸器的下方,所述塔釜再沸器还设有DMAC采出口。

本发明中,优选地,所述的精馏塔的理论板数量为10~40块,更优选为,30块。

本发明中,优选地,所述中间再沸器设置在所述精馏塔的塔高的16%~25%处,更优选为,当所述精馏塔理论塔板数为30块时,所述中间再沸器的位置位于所述精馏塔的理论塔板数从下往上数第5~7块处。

本发明中,优选地,所述精馏塔的进料口设置在所述精馏塔的中部,更优选为所述精馏塔的塔高的50%处。

本发明中,所述精馏塔可为上粗下细的结构;

例如,所述中间再沸器以上的所述精馏塔的塔径为500-1500mm,优选为1200mm;

所述中间再沸器以下的所述精馏塔的塔径为500-600mm。

本发明还提供了一种从废水中回收DMAC的精馏工艺:所述精馏工艺采用前述的精馏系统进行,其包括以下步骤:

含DMAC的废水进入所述精馏塔内进行精馏,从塔顶采出的蒸汽经所述压缩机抽出、压缩后升温,并作为热源提供给所述中间再沸器,蒸汽被冷凝下来并分为两部分排出,一部分回流至所述精馏塔的塔顶内,另一部分作为塔顶废水采出;

所得到的DMAC经所述塔釜再沸器提浓后从塔底采出。

本发明的具体实施方式中,所述的DMAC废水包括以下组分:5%~30%的DMAC和70%~95%的水,所述百分比皆为质量百分比。

本发明中,优选地,所述的精馏工艺中,中间再沸器的回流比为0.1~2;

其中,更优选地,中间再沸器的回流比为0.2。

本发明中,优选地,所述的精馏工艺中,精馏塔的操作压力为10~101kPa;

其中,更优选地,精馏塔的操作压力为15kPa。

本发明中,优选地,所述的精馏工艺中,精馏塔的塔釜温度为90~170℃;

其中,更优选地,精馏塔的塔釜温度为101℃。

本发明中,优选地,所述的精馏工艺中,精馏塔的塔顶温度为45~100℃;

其中,更优选地,精馏塔的塔顶温度为54℃。

本发明中,优选地,所述的精馏工艺中,从塔顶采出的蒸汽经所述压缩机抽出、压缩后的温度比所述第一回流回路排出的提馏液的温度高20℃以上。

本发明的积极进步效果在于:

(1)该精馏工艺流程简单,精馏塔蒸发阶段主要发生在温位较低的提馏段,DMAC的分解率会大幅降低。压缩后的蒸汽温位也相对较低,可以节省压缩机的电力消耗。相比于常规精馏,能耗大幅度降低。

(2)该精馏工艺在效降低废水回收DMAC的能耗的同时还能保证回收的DMAC浓度足够高。

(发明人:孟繁炜;兰瑞昌)